一种MOX燃料棒端塞打标方法

文献发布时间:2023-06-19 10:08:35

技术领域

本发明属于燃料棒制造技术领域,具体涉及一种MOX燃料棒端塞打标方法。

背景技术

MOX燃料棒制造包含多道工艺过程,燃料棒在制造过程中每经过一道工艺,都必须留下燃料棒编码等数据记录,以备将来数据追踪。由于MOX燃料组件生产线燃料棒制造与传输过程大多在密闭箱室内进行,且MOX燃料棒具有高的放射性,因而人工进行数据记录既不方便,效率又低。同时人工隔着密闭箱室通过箱室上的屏蔽窗对燃料棒标识进行目视识别也存在较大的误读可能,为将来生产追踪留下隐患。因此需要通过将燃料棒的编码信息记录实现自动化。

压水堆核燃料棒的编码信息记录在燃料棒包壳管表面,一般为数字码,制造过程中一般通过人工记录或扫码器识别的方式记录编码数据。MOX燃料棒包壳管壁厚较薄,且堆内冷却介质为钠,腐蚀性较强,因而不允许在燃料棒包壳管表面进行打标。

因此急需设计一种改进的MOX燃料棒打标方法,解决MOX燃料棒制造过程中在各工序岗位之间流转的编码信息记录问题。

发明内容

本发明的主要目的是提供一种MOX燃料棒端塞打标方法,通过对标识的识别,解决MOX燃料棒制造过程中在各工序岗位之间流转的编码信息记录问题。

本发明所采取的技术方案为:

一种MOX燃料棒端塞打标方法,包括以下步骤:

步骤一:清洁端塞:用去污剂对MOX燃料棒的端塞进行清洁,确保端塞表面灰尘、油污等完全去除。

步骤二:标刻一侧数字码:将MOX燃料棒的端塞固定到激光打标机的夹持机构,暴露出端塞的音叉槽的外侧表面CD段;在打标控制软件中设置好对应的数字码及激光功率、频率、标刻速度、数字码位置坐标等涉及打标过程的工艺参数,开始打标。

步骤三:标刻另一侧数字码:一侧数字码标刻完成后,调整端塞位置,按照步骤二相同的步骤和工艺参数对音叉槽CD段相对的另一侧进行数字码标刻。

步骤四:标刻条形码:将端塞固定到激光打标机的夹持机构上,暴露出端塞非压入段圆柱面AB段。在打标控制软件中设置好对应的条形码及激光功率、频率、标刻速度、条形码码位置坐标等涉及打标过程的工艺参数,开始打标。

进一步地,步骤一中将端塞完全浸没于纯度大于99%的酒精中,浸泡2分钟以上,以清除端塞表面污染。

步骤二和步骤三中端塞上打标的数字码均为三位阿拉伯数字。

步骤四打标过程中激光射出位置及角度保持不变,端塞在激光打标机带动下沿自身轴线做旋转运动。

步骤二和步骤四中打标控制软件为EzCad软件。

步骤四中条形码为条形码为code128码。

本发明所取得的有益效果为:

本发明通过在MOX燃料棒端塞上进行标刻数字码与条形码,在人工不方便直接干预的热室屏蔽条件下实现了燃料棒生产过程中的编码信息自动记录,方便了生产信息记录及物料跟踪。提高了MOX燃料棒生产线物料流转效率,间接提高了生产效率。本打标技术可有效实现燃料棒在热室内各岗位之间的编码信息自动记录,扫码成功率高达99%,在极少数扫码器无法读取端塞表面编码的情况下,也可人工通过目视识别端塞表面数字码实现燃料棒编码信息记,具有很强的实用性与适用性。

此外,本发明可应用于示范快堆MOX燃料组件制造过程中,也可应用于其他对物料追踪自动化要求较高的核燃料元件生产过程。

附图说明

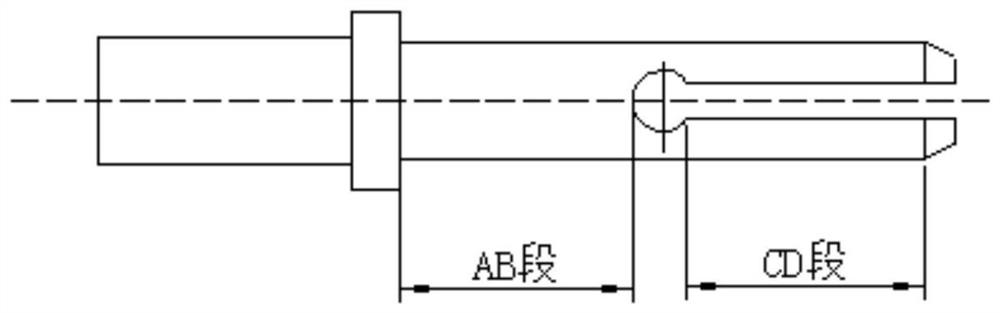

图1为MOX燃料棒的端塞结构示意图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

本发明通过在MOX燃料棒端塞表面进行打标来进行燃料棒编码信息记录。考虑到数字码容易目视识别,但被扫码器识别的成功率低于条形码。为确保燃料棒制造过程中编码信息准确录入,本技术在燃料棒端塞同时打上数字码与条形码,生产过程中,人工进行数字码记录,扫码器自动进行条形码记录。

如图1所示,本发明提供了一种MOX燃料棒端塞打标方法,包括以下步骤:

步骤一:清洁端塞:用去污剂对MOX燃料棒的端塞进行清洁,确保端塞表面灰尘、油污等完全去除。

步骤二:标刻一侧数字码:将MOX燃料棒的端塞固定到激光打标机的夹持机构,暴露出端塞的音叉槽的外侧表面CD段;在打标控制软件中设置好对应的数字码及激光功率、频率、标刻速度、数字码位置坐标等涉及打标过程的工艺参数,开始打标。

步骤三:标刻另一侧数字码:一侧数字码标刻完成后,调整端塞位置,按照步骤二相同的步骤和工艺参数对音叉槽CD段相对的另一侧进行数字码标刻。

步骤四:标刻条形码:将端塞固定到激光打标机的夹持机构上,暴露出端塞非压入段圆柱面AB段。在打标控制软件中设置好对应的条形码及激光功率、频率、标刻速度、条形码码位置坐标等涉及打标过程的工艺参数,开始打标。

进一步地,步骤一中将端塞完全浸没于纯度大于99%的酒精中,浸泡2分钟以上,以清除端塞表面污染。

步骤二和步骤三中端塞上打标的数字码均为三位阿拉伯数字。

步骤四打标过程中激光射出位置及角度保持不变,端塞在激光打标机带动下沿自身轴线做旋转运动。

步骤二和步骤四中打标控制软件为EzCad软件。

步骤四中条形码为条形码为code128码。

实施例一

步骤一:清洁端塞。将端塞完全浸没于纯度大于99%的酒精中,浸泡2分钟以上,以清除端塞表面污染。用酒精擦拭过的夹具夹出,在干净通风的地方放置10分钟左右,以使端塞表面酒精充分挥发。

步骤二:标刻数字码。将端塞固定到激光打标机上,暴露出音叉槽的外侧表面CD段。在打标控制软件中设置好对应的数字码:001。

设置好激光功率、频率、标刻速度、数字码位置坐标等涉及打标过程的工艺参数,开始打标。一侧数字码标刻完成后,调整端塞位置,按相同的步骤和工艺参数对另一侧进行数字码标刻。

步骤三:标刻条形码。将端塞固定到激光打标机夹持机构上,暴露出端塞非压入段圆柱面AB段。在打标控制软件中设置好条形码代表的数值:00001。设置好激光功率、频率、标刻速度、条形码码位置坐标等涉及打标过程的工艺参数,开始打标。

实施例二

步骤一:清洁端塞。将端塞完全浸没于纯度大于99%的酒精中,浸泡2分钟以上,以清除端塞表面污染。用酒精擦拭过的夹具夹出,在干净通风的地方放置10分钟左右,以使端塞表面酒精充分挥发。

步骤二:标刻条形码。将端塞固定到激光打标机夹持机构上,暴露出端塞非压入段圆柱面AB段。在打标控制软件中设置好条形码代表的数值:00002。设置好激光功率、频率、标刻速度、条形码码位置坐标等涉及打标过程的工艺参数,开始打标。

步骤三:

标刻数字码。将端塞固定到激光打标机上,暴露出音叉槽的外侧表面CD段。在打标控制软件中设置好对应的数字码:002。设置好激光功率、频率、标刻速度、数字码位置坐标等涉及打标过程的工艺参数,开始打标。一侧数字码标刻完成后,调整端塞位置,按相同的步骤和工艺参数对另一侧进行数字码标刻。

本发明所取得的有益效果为:

本发明通过在MOX燃料棒端塞上进行标刻数字码与条形码,在人工不方便直接干预的热室屏蔽条件下实现了燃料棒生产过程中的编码信息自动记录,方便了生产信息记录及物料跟踪。提高了MOX燃料棒生产线物料流转效率,间接提高了生产效率。本打标技术可有效实现燃料棒在热室内各岗位之间的编码信息自动记录,扫码成功率高达99%,在极少数扫码器无法读取端塞表面编码的情况下,也可人工通过目视识别端塞表面数字码实现燃料棒编码信息记,具有很强的实用性与适用性。

此外,本发明可应用于示范快堆MOX燃料组件制造过程中,也可应用于其他对物料追踪自动化要求较高的核燃料元件生产过程。