一种扭振减振器阻尼层厚度无损检测装置

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及一种无损检测装备,尤其涉及一种扭振减振器阻尼层厚度无损检测装置。

背景技术

曲轴扭转振动是内燃机振动的主要形式之一,也是内燃机的主要振源。曲轴的扭转振动将引起材料内部的切向交变扭应力,它会加速机器本身及其附件的磨损和疲劳,并向外界环境辐射噪声,尤其当扭振频率接近轴系固有频率的共振将会产生轴断机毁的恶性事件。为了消减曲轴的扭转振动,除调节轴系固有频率的设计外,现今多在发动机扭转振幅最大的曲轴前端设置减振器。其中,硅油减振器由于具有阻尼大、扭振抑制效果好、性能稳定等特性,在轴系扭振减振中得以广泛应用。

硅油扭振减振器系封闭式多层材料结构:外形是一圆环形壳体,壳体密封容腔内安置同心环形的惯性轮,壳体与惯性轮均为钢铁材质。在惯性轮内圆与壳体之间有轴承环、定位环垫,壳体与惯性轮间可作相对转动。壳体与曲轴固联,其厚度通常为3mm左右;惯性轮的外圆平面至壳体内腔壁之间有约为0.5~1mm左右间隙,此间隙中填充粘液性阻尼剂——硅油,形成阻尼油膜层。当曲轴系发生扭转振动时,减振器的壳体和惯性轮之间的相对转动使油膜层产生与扭振方向相反的剪切力,从而消耗了系统的扭转振动能量。可见,该硅油粘液层结构起着扭振的阻尼作用,用于削减发动机轴系的扭转振动。这其中,油液阻尼层的厚度会影响阻尼能力,从而影响减振器的减振性能。

然而,由于壳体内腔、惯性轮、轴承与定位环等零件的初始尺寸精度、安装精度等因素或在使用过程中的磨损都会造成惯性轮与壳体内腔之间实际间隙大小(即油液阻尼层的厚度)达不到产品设计要求,甚至出现惯性轮与壳体内腔的过盈配合等情况,致使减振器产品性能达不到要求及产品质量不稳定。如何实现对封闭产品内阻尼层厚度这一关键结构尺寸参数进行实时监控检测,以保证产品质量的可靠性、可追溯是企业亟待解决的关键工程问题。

目前针对该封闭式多层固液界面结构及液层厚度较小的工件,其内腔尺寸参数常规的检测方法主要有:射线检测、涡流检测以及超声检测等。射线检测法存在检测成本较高,且对人体有伤害;涡流检测法通常适用于测量非磁性金属基体上的非导电覆盖层厚度,其对多层界面结构的尺寸测量灵敏度差;而基于超声检测原理的厚度测量方法适用于多层封闭式内腔结构的尺寸参数测量。例如专利申请号为CN201610974388.4的金属管件多层复合界面的超声检测装置和超声检测方法,专利申请号为CN201410053449.4的一种用超声波检测多层介质耦合质量的方法等专利皆说明了超声检测法对多层复合界面检测的可行性。

而针对封闭多层结构的圆盘形扭振减振器的内部油液阻尼层间隙尺寸参数的超声检测主要面临以下挑战和困难:

(1)测试对象为钢铁与油的多层异种材料的封闭式内腔结构的圆盘形扭振减振器产品,所需测试精度高。而目前超声检测通常精度为毫米级,难以满足应用需求;

(2)测试对象扭振减振器产品在法向及侧向均有阻尼间隙尺寸参数需要测试。为了保证待测对象界面能完全被扫查覆盖和显示实时成像结果,同时该产品型号规格众多,需要设计专用夹具以实现法向和侧向的多方位测试方可实现对多种尺寸型号装夹固定。

发明内容

本发明所要解决的技术问题是提供一种能够满足多层结构内腔尺寸的全方位高精度检测的扭振减振器阻尼层厚度无损检测装置。

本发明解决上述技术问题所采用的技术方案为:一种扭振减振器阻尼层厚度无损检测装置,包括底座、用于盛放液体耦合剂的检测水箱、超声波探头和扭振减振器夹具装置,所述的检测水箱设置在所述的底座上,所述的扭振减振器夹具装置设置在所述的检测水箱内,所述的底座上设置有与所述的检测水箱并列的多自由度检测支架,所述的底座与所述的多自由度检测支架滑动连接使所述的多自由度检测支架能够在所述的底座上平滑移动,所述的超声波探头设置在所述的多自由度检测支架上,所述的扭振减振器夹具装置设置有转动机构使待测的扭振减振器绕轴转动。

所述的底座上设置有滑槽,所述的多自由度检测支架设置有滑块,所述的滑块与所述的滑槽滑动配合。

所述的多自由度检测支架包括第一纵向支架、横向支架和第二纵向支架,所述的第一纵向支架通过第一联结器与所述的横向支架连接,所述的横向支架通过第二联结器与所述的第二纵向支架连接,所述的第一联结器设置有第一联结器旋钮使所述的横向支架能够沿所述的第一纵向支架上下移动,所述的第二联结器设置有第二联结器旋钮使所述的第二纵向支架能够沿所述的横向支架水平移动,所述的滑块设置在所述的第一纵向支架的下端,所述的超声波探头设置在所述的第二纵向支架的下端。

所述的第二纵向支架的下端设置有旋转电机,所述的旋转电机的轴上设置有转接头,所述的超声波探头设置在所述的转接头上,使所述的超声波探头能够绕所述的第二纵向支架轴向旋转。

所述的转接头上设置有转接头转轴,所述的超声波探头通过所述的转接头转轴轴接在所述的转接头上,使所述的超声波探头能够绕所述的转接头转轴作轴向旋转。

所述的扭振减振器夹具装置包括底板和设置在所述的底板上的四个弧形夹具,所述的底板固定在所述的底座上,所述的转动机构包括固定设置在所述的底板上的滚轮台架,所述滚轮台架位于四个弧形夹具的中心位置;所述的滚轮台架上设置有电动滚轮,所述的滚轮台架的内部设置有驱动所述的电动滚轮的滚轮电机。

所述的底板上设置有导向条,所述的导向条上设置有滑动配合的导向滑块,所述的弧形夹具固定设置在所述的导向滑块上,所述的导向条上设置有限位挡板。

所述的弧形夹具上设有弧形承接槽,所述的弧形承接槽上设有夹具滚轮,所述的弧形承接槽的外侧设有夹具挡板。

与现有技术相比,本发明优点在于将超声波探头设置在多自由度检测支架上,并在扭振减振器夹具装置上设置使待测的扭振减振器绕轴转动的转动机构,能够实现对待测的扭振减振器各个表面的扫描,利用超声波在多层结构界面发生发射回波并通过数据采集、控制及分析系统,得到扭振减振器内部油液阻尼层间隙厚度尺寸参数,解决了常规无损检测难以用于多层异种结构的局限性等问题。本发明的检测装置能够实现多层异种结构间隙的精确测量,精度可达±10μm;本发明的夹具装置可实现多种尺寸型号的待检测圆盘式扭振减振器产品的检测固定,适用于针对生产现场多型号产品的无损检测。

附图说明

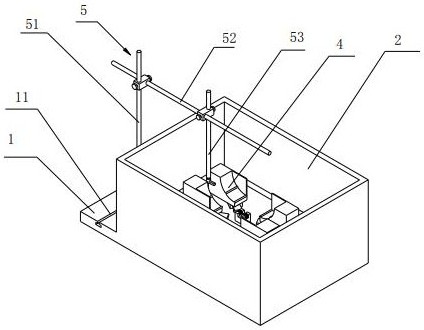

图1为本发明扭振减振器阻尼层厚度无损检测装置的立体结构示意图之一;

图2为本发明扭振减振器阻尼层厚度无损检测装置的立体结构示意图之二;

图3为本发明多自由度检测支架的结构示意图;

图4为本发明超声波探头的结构示意图;

图5为本发明扭振减振器夹具装置的结构示意图;

图6为本发明弧形夹具的结构示意图;

图7为本发明检测水箱的结构示意图;

图8为本发明整个扭振减振器超声检测系统的示意图。

图中:底座1、滑槽11、检测水箱2、超声波探头3、扭振减振器夹具装置4、底板41、导向条411、导向滑块412、限位挡板413、弧形夹具42、弧形承接槽421、夹具滚轮422、夹具挡板423、滚轮台架43、电动滚轮44、多自由度检测支架5、第一纵向支架51、横向支架52、第二纵向支架53、第一联结器54、第一联结器旋钮541、第二联结器55、第二联结器旋钮551、滑块56、旋转电机57、转接头58、转接头转轴59。

具体实施方式

以下结合附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施,本发明保护范围不受实施例的限制。

实施例:如图1~图7所示,本发明实施例提供了一种扭振减振器阻尼层厚度无损检测装置,包括底座1、用于盛放液体耦合剂的检测水箱2、超声波探头3、扭振减振器夹具装置4和多自由度检测支架5,检测水箱2呈矩形设置在底座1上,多自由度检测支架5包括第一纵向支架51、横向支架52和第二纵向支架53,第一纵向支架51通过第一联结器54与横向支架52连接,第一联结器54设置有第一联结器旋钮541使横向支架52能够沿第一纵向支架51上下移动,横向支架52通过第二联结器55与第二纵向支架53连接,第二联结器55设置有第二联结器旋钮551使第二纵向支架53能够沿横向支架52水平移动,第二纵向支架53的下端设置有旋转电机57,旋转电机57的轴上设置有转接头58,转接头58上设置有转接头转轴59,超声波探头3通过转接头转轴59轴接在转接头58上,使超声波探头3能够绕第二纵向支架53轴向旋转及绕转接头转轴59作轴向旋转,第一纵向支架51的下端设置有滑块56,在检测水箱2之外的底座1的表面上与检测水箱2并列设置有滑槽11,滑块56与滑槽11滑动配合,使多自由度检测支架5能够在底座上平滑移动。

扭振减振器夹具装置4设置在检测水箱2内,扭振减振器夹具装置4包括底板41和四个弧形夹具42,底板41固定在底座1上,底板41上设置有导向条411,导向条411上设置有滑动配合的导向滑块412,弧形夹具42固定设置在导向滑块412上,导向条411上设置有限位挡板413,弧形夹具42上设有弧形承接槽421,弧形承接槽421上设有夹具滚轮422,弧形承接槽421的外侧设有夹具挡板423,位于四个弧形夹具42的中心位置的底板41上设置有滚轮台架43,滚轮台架43上设置有电动滚轮44,滚轮台架43的内部设置有驱动电动滚轮44的滚轮电机(图未显示)。

如图8所示,整个检测系统除了本发明的扭振减振器阻尼层厚度超声检测装置外,还包括超声检测控制系统,超声检测控制系统包括计算器、显示系统、超声波发送及接收模块、信号激发装置和信号接收装置,通过计算机发送检测信号至超声波发送及接收模块,超声波发送及接收模块通过信号激发装置产生高能脉冲信号,经匹配电阻及衰减器后加载至换能器中产生超声振动能量,超声振动能量通过超声波探头2、耦合剂后传递至待检测产品,再通过超声波探头2将接收到的信号通过信号接收装置滤波后回传至超声波发送及接收模块,然后再分别发送至显示系统及计算机,通过多自由度检测支架实现待测件不同检测位置的扫描检测,可以实现对测试对象扭振减振器产品的法向及侧向全覆盖的同步扫描测试。

采用本发明的检测装置对扭振减振器阻尼层厚度进行无损检测的方法如下:在检测水箱2中放入液体耦合剂,需保证测试表面浸入耦合剂中,调整多自由度检测支架5,使其位于检测水箱2的内部,以备进行超声波检测,当待检测产品放入检测水箱2中时,待检测产品呈竖直状态放入到扭振减振器夹具装置4中,将待检测产品的周侧面的中心位置放置到滚轮台架43上方,使导向滑块412沿导向条411滑动来调整弧形夹具42与待检测产品的距离,当待检测产品的周侧面与弧形承接槽421上的夹具滚轮422接触时,进行锁紧,电动滚轮44由滚轮电机驱动,电动滚轮44与待检测产品发生滚动摩擦,带动待检测产品旋转,此时,夹具挡板423保证待检测产品的竖直状态,不发生侧倾,夹具滚轮422、弧形承接槽421、滚轮台架43和电动滚轮44可以保证待检测产品能够进行在一个固定的水平轴向上的平稳旋转。弧形夹具42的夹具挡板423和弧形承接槽421将固定待检测产品带动待检测产品滚动。调节多自由度检测支架5,使超声波探头3对准周侧面进行检测;调节多自由度检测支架5,旋转电机57使超声波探头3旋转,进行左右侧面检测。待检测产品以一定速度匀速旋转,超声波探头3紧贴于测试表面对其进行扫查,超声波经水浸探头进入待检测产品内部,当超声波透过待检测产品的表层钢材时超声波探头3接受第一个回波信号;当超声波传导至钢材-油液阻尼层上端界面时,接收到第二个回波信号;当超声波进一步传导至油液阻尼层-钢材下端界面时,将接受到第三个回波信号。

- 一种扭振减振器阻尼层厚度无损检测装置

- 一种镀锌丝锌层厚度在线无损检测装置