一种模块化多级区矿化冶金系统及处理方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于矿化冶金技术装备领域,特别是一种模块化多级区矿化冶金系统及处理方法。

背景技术

分离富集技术在化工、冶金、选矿等工业生产过程中发挥着重要作用,如战略金属提取、工业废水处理、稀土元素分离、有价金属分离、矿物分选提质等过程均离不开目标物质的分离富集。分离富集技术的基础主要是通过调控待分离组分间性质差异,再采用常规的化学吸附、离子交换、溶剂萃取、泡沫浮选等单元操作进行后续分离富集。

近年来,国内外学者针对各种分离富集技术开展了大量研究。并针对不同的分离体系开发出一系列处理方法。如公开号为:CN111392959A的“一种重金属废水净化处理系统及其应用”,其采用耦合多重净化技术手段,包括依次连接的预处理单元和序贯处理单元,可有效去除废水中的污染物。如公开号为:CN111593200A的“一种废旧锂离子电池中有价金属的回收方法”,其选择性浸出锂,得到含锂的浸出液,该方法操作简单,可以有效解决废水问题。如公开号为CN111013826A的“一种微细粒矿物浮选回收方法”,其将起泡剂提前加入到捕收剂溶液中,并采用强搅拌增加剪切力,结合非极性油的作用,使得捕收剂溶液中产生小而密的活性气泡,从而使捕收剂可以附着在气泡表面,提高微细粒矿物浮选的回收率指标。然而,由于分离富集技术通常需要多级操作强化传质分离等问题,使得设备垂直方向占地面积大,而且上述传统分离方式分离效率低,限制了待分离组分的深度分离富集,难以达到工业生产要求。

发明内容

针对现有技术的不足而提供一种多级区协同操作、既提高分选效率、又可以有效去除废水中污染物、而且设备模块化便于安装迁移、占地面积小的模块化多级区矿化冶金系统及处理方法。

为了实现上述技术目的,本发明提供了一种模块化多级区矿化冶金系统,包括依次串联的预处理区、至少一个药剂矿化区、至少一个气泡矿化区和动态监测区,所述预处理区、药剂矿化区、气泡矿化区和动态监测区通过可拆卸连接件横向密封连接,使得所述预处理区、药剂矿化区和气泡矿化区内流体横向流动,进料管设置在预处理区,排液管设置在动态监测区,所述气泡矿化区的出口与排液管连通,所述动态监测区内设有检测气泡矿化区出口流体是否达到分离排放标准的监测仪。

本实施方式中,所述气泡矿化区的出口通过三通阀分别与排液管和循环系统的进口连接,所述循环系统包括循环总管、第一循环管、第二循环管和第三循环管,所述循环总管上设有循环泵,所述循环总管通过第一循环管、第二循环管和第三循环管分别与预处理区、药剂矿化区、气泡矿化区连通,所述监测仪通过控制系统与三通阀、循环泵及循环系统连接。

本实施方式中,所述监测仪包括可视化离子浓度监测仪、矿物品位监测仪和颗粒尺寸监测仪。

本实施方式中,所述预处理区内设有滤网将预处理区分隔为进料区和前处理区,所述进料管设置在进料区,所述前处理区的出口与药剂矿化区的进口连通。

本实施方式中,所述前处理区内设有电化学矿化预处理单元或化学浸出预处理单元或矿物分选预处理单元。

本实施方式中,所述药剂矿化区内从进口到出口依次设有药剂反应区和搅拌区,所述药剂反应区通过第一溢流口与搅拌区连通,所述搅拌区通过第二溢流口与气泡矿化区连通,所述药剂反应区内设有与药剂加注系统连通的加药管以及与微气泡发生系统连通的第一充气管,所述搅拌区内设有至少一个搅拌装置,所述加药管上设有电磁调节阀,所述药剂加注系统带有文丘里喷射泵,所述第一充气管上也设有电磁调节阀,两个电磁调节阀与控制系统连接。

本实施方式中,所述气泡矿化区内从进口到出口依次设有气泡云团制造区和第三溢流口,所述气泡矿化区在第三溢流口的上方还设有收集气泡云团的收集槽,所述气泡云团制造区内设有第二充气管,所述第二充气管与微气泡发生系统连通,所述第二充气管上设有电磁调节阀,所述电磁调节阀与控制系统连接。

本实施方式中,所述微气泡发生系统包括料液增压系统、超临界CO

所述超临界CO

所述微泡云团制造系统包括充气管以及安装在充气管出口端的文丘里管脉冲纳米曝气组件,所述第二增压泵的出口与超临界CO

所述充气管设置在多级区矿化冶金增压矿化系统的药剂矿化区和气泡矿化区内。

本实施方式中,所述药剂矿化区和气泡矿化区内流体的深度保持在0.4~1米。

本实施方式中,还包括底流排液总管,所述预处理区、药剂矿化区的药剂反应区和搅拌区、气泡矿化区和动态监测区的底部分别设有支管路与底流排液总管连通,所述支管路上设有电磁阀,所述电磁阀与控制系统连接。

本实施方式中,所述进料管为旋流进料管,所述旋流进料管的出口流体流动方向向下,所述排液管为旋流排液管,所述旋流排液管进口流体流动方向向上。

本发明还包括一种多级区矿化冶金待分离组分溶液处理方法,采用上述模块化多级区矿化冶金系统,包括如下步骤:

a、采用多相流溶气泵将含待分离组分溶液输送至模块化多级区矿化冶金系统中,通过200-400目滤网沉降过滤后,进入药剂矿化区,通过药剂加注系统向药剂反应区内加入选择性矿化药剂,产生疏水性沉淀絮体颗粒,通过第一充气管向药剂反应区通入纳米气泡,然后将处理后的流体通过第一溢流口进入到搅拌区,通过300r/min机械搅拌30min;

b、将处理后的流体通过第二溢流口进入到气泡矿化区的气泡云团制造区,通过第二充气管朝气泡矿化区内通入400-1000nm气泡,持续5min,将水相的上层泡沫相通过收集槽进行回收,将处理后的流体通过第三溢流口通入动态监测区;

c、通过监测仪检测气泡矿化区出口流体是否达到设定分离排放标准,若达到设定分离排放标准,则通过控制三通阀将流体从排液口排出,若未达到设定分离排放标准,则通过循环系统导入到预处理区、药剂矿化区、气泡矿化区其中一个区域内。

相对现有技术,传统分离富集方法处理对象范围单一,通常需要多级操作来强化传质,且存在选择性差、操作流程复杂、难以实现深度分离富集等问题。而本申请综合了化工原理、矿物加工与湿法冶金提出的矿化冶金思想与技术装备系统,具有多级区协同操作、分选效率高、工艺流程简单、设备便于安装迁移、占地面积小等显著优势,适用于战略性关键金属的提取、工业废水处理、、稀土元素分离、有价金属分离、矿物分选提质等多层次大规模应用。

其中装备中流动相横向流动,流体深度为0.4~1m,属于典型的浅池流动,有效降低装备运行过程中势能;液体进出口旋流设计保证液相进出口流速和装备内流速一致,降低了由于流体流动而导致的水体湍流和扰动;药剂矿化区设有带文丘里喷射泵的药剂加注系统,气泡矿化区设有微气泡云团发生系统,能够合理调控药剂矿化区颗粒形成与增长过程、气泡矿化区气泡尺寸与速率,从而显著提升待分离组分的矿化效率。此外,该模块化多级区矿化冶金装备系统具有多级区协同操作、分选效率高、工艺流程简单、设备便于安装迁移、占地面积小等显著优势,极其适用于战略性关键金属的提取、工业废水处理、有价金属分离、矿物分选提质等多层次大规模应用,相对于传统分离富集方法具有很好的工业应用前景。

综上所述,对于战略性关键金属提取、工业废水净化、稀土元素分离、有价金属分离、微细粒矿物分选过程,多级区矿化冶金技术装备广泛适用于多层次大规模应用,且可以显著提高矿化分离效率。此外,该装备系统具有多级区协同操作、分选效率高、工艺流程简单、设备便于安装迁移、占地面积小等显著优势,相对于传统分离富集方法具有很好的工业应用前景。

附图说明

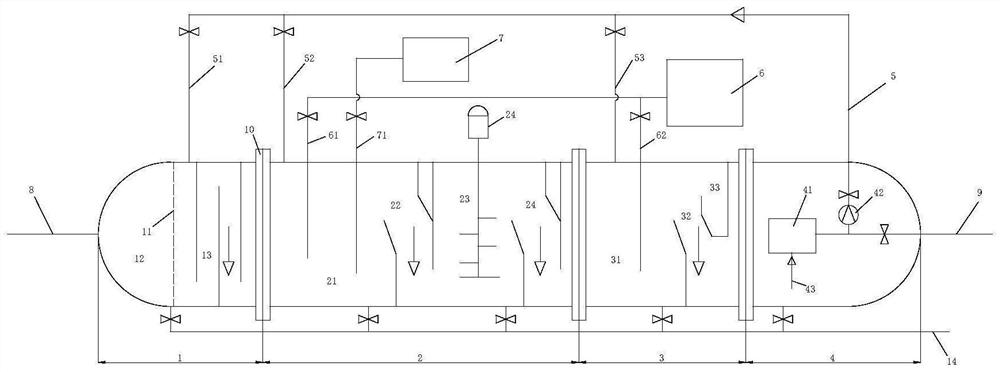

图1为本发明的结构示意图。

图2为本发明微气泡发生系统的结构示意图。

图3为本发明多个气泡矿化区串联的结构示意图。

图4为本发明溢流板的结构示意图。

其中,1、预处理区;11、滤网;12、进料区;13、前处理区;14、底流排液总管;2、药剂矿化区;21、药剂反应区;22、第一溢流口;23、搅拌区;24、第二溢流口;3、气泡矿化区;31、气泡云团制造区;32、第三溢流口;33、收集槽;4、动态监测区;41、监测仪;42、循环泵;43、监测口;5、循环系统;51、第一循环管;52、第二循环管;53、第三循环管;6、微气泡发生系统;61、第一充气管;62、第二充气管;7、药剂加注系统;71、加药管;8、进料管;9、排液管;10、法兰;

61、充气管;63、料液增压系;631、涡轮增压器;632、第一增压泵;633、雾化器;634、三通阀;635、涡流混流器;636、溶气罐;637、第二增压泵;64、超临界CO

30、自吸泵;32、溢流口;33、收集槽;34、刮渣装置;35、溢流板;36、提升臂;37、导流管;38、管道消泡器;39、液位传感器,351、活动挡板;352、固定挡板;353、密封伸缩胶条;354、入口;355、导向槽。

具体实施方式

下面结合附图和实施例对本发明进行进一步具体说明,为了更清楚的说明本专利实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需使用的附图做简单的介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动前提下,还可以根据这些附图获取其他的附图。

如图1所示,一种模块化多级区矿化冶金系统,包括依次串联的预处理区1、至少一个药剂矿化区2、至少一个气泡矿化区3、动态监测区4和底流排液总管14,所述预处理区1、药剂矿化区2、气泡矿化区3和动态监测区4通过法兰10横向密封连接,使得所述预处理区1、药剂矿化区2和气泡矿化区3内流体横向流动,作为本装置的一种实施方式,药剂矿化区2可由多个药剂矿化区2串联而形成一个整体模块,气泡矿化区3可由多个气泡矿化区3串联而形成一个整体模块,这样可以根据分离任务要求,选择不同模块,达到因地适宜,节约成本。

进料管8设置在预处理区1,排液管9设置在动态监测区4,所述气泡矿化区3的出口通过三通阀分别与排液管9和循环系统5的进口连接,所述循环系统5包括循环总管、第一循环管51、第二循环管52和第三循环管53,所述循环总管上设有循环泵42,所述循环总管通过第一循环管51、第二循环管52和第三循环管53分别与预处理区1、药剂矿化区2、气泡矿化区3连通,所述监测仪41通过控制系统与三通阀、循环泵42及循环系统5连接,所述监测仪41的监测口43与气泡矿化区的出口连通,所述动态监测区4内设有检测气泡矿化区3出口流体是否达到设定分离排放标准的监测仪41,所述监测仪41包括可视化离子浓度监测仪41、矿物品位监测仪41和颗粒尺寸监测仪41,所述预处理区1、药剂矿化区2的药剂反应区21和搅拌区23、气泡矿化区3和动态监测区4的底部分别设有支管路与底流排液总管14连通,所述支管路上设有电磁阀,所述电磁阀与控制系统连接。动态监测区可以根据监测数据时刻调整液体是流入循环泵或是流入排液口,离子浓度达标国家排放标准、目标矿物品位低于进料限度、颗粒遮光度小于0.05%后则从排液口排出,未达到标准则通过循环泵循环到相应的操作单元。

本实施例中,所述预处理区1内设有滤网11将预处理区1分隔为进料区12和前处理区13,所述进料管8设置在进料区12,所述前处理区13的出口与药剂矿化区2的进口连通,通过分离目标的需求,在前处理区13内填充有不同功能的填料、浸出槽、水力分级筛网单元,从而形成电化学矿化预处理单元或化学浸出预处理单元或矿物分选预处理单元,前处理区13内填料填充度为40%~60%、比表面积256~368m

所述气泡矿化区3内从进口到出口依次设有气泡云团制造区31和第三溢流口32,所述气泡矿化区3在第三溢流口32的上方还设有收集气泡云团的收集槽33,所述气泡云团制造区31内设有第二充气管62,所述第二充气管62与微气泡发生系统6连通,所述第二充气管62上设有电磁调节阀,所述电磁调节阀与控制系统连接,微气泡发生系统6包括料液增压系统63、超临界CO

所述液体进料增压组件包括液体进管、第一增压泵632和雾化器633,所述液体进管、第一增压泵632和雾化器633依次串联,所述雾化器633的出口与所述涡轮增压器631的出口通过三通阀634与涡流混流器635连接,所述涡流混流器635的出口与溶气灌入口相连,所述溶气灌出口与第二增压泵637连接;

所述超临界CO

所述微泡云团制造系统包括充气管61以及安装在充气管61出口端的文丘里管脉冲纳米曝气组件65,所述第二增压泵637的出口与超临界CO

所述充气管61设置在多级区矿化冶金增压矿化系统的药剂矿化区和气泡矿化区内。

本实施方式中,所述溶气灌为竖式筒状结构,所述溶气灌内从入口到出口设有折流挡板,所述溶气罐636的入口设置在溶气罐636底部,所述溶气罐636的出口设置在溶气罐636顶端,所述涡流混流器635包括外筒体和同轴设置在外筒体内的内筒体,所述内筒体和外筒体转向相反,所述文丘里管脉冲纳米曝气组件65包括多个文丘里管脉冲曝气头,所述文丘里管脉冲曝气头的脉冲频率为50Hz,所述涡轮增压器631的进气端设有过滤网,所述涡轮增压器631的涡轮增压器631腔室中设有压力监测装置,所述超临界CO

使用时,气体从气体进管通过多级串联的涡轮增压器加压得到10Mpa高压气体,液体从液体进管通过第一增压泵进入雾化器中,雾化器中的高压雾化液滴与涡轮增压器产生的高压气体通过三通阀进入涡流混流器,在涡流混流器中快速混合、溶解冷凝;涡流混流器出口与溶气灌相连,部分未溶解的高压气体在溶气罐中折流挡板作用下进一步溶解,从溶气罐排出的气液混合物通过第二增压泵增压后与超临界CO

作为气泡矿化区3的另一种实施方式,多个所述气泡矿化区相互串联,前一级气泡矿化区的收集槽33设有溢流口32与后一级气泡矿化区的泡沫区连通,并且与后一级气泡矿化区收集槽33的入口相对,相邻气泡矿化区的泡沫区在泡沫层上方设有刮渣装置34,所述刮渣装置34将前一级气泡矿化区收集槽33溢流出的泡沫层输送到后一级气泡矿化区收集槽33的入口;

如图3所示,包括三个气泡矿化区,三个气泡矿化区相互串联,气泡矿化区内均设有用于收集矿化泡沫的收集槽33,所述收集槽33的入口处设有溢流板,所述溢流板35由在高度方向可伸缩的伸缩板构成,所述溢流板在提升臂36的带动下可在高度方向移动,所述气泡矿化区内还设有液位传感器39,所述液位传感器39通过控制器与提升臂36电连接,所述液位传感器39用于感知液位的高度、从而通过提升臂36调整溢流板控制收集槽33入口的水平高度,所述收集槽33内设有出口与导流管37连通,所述收集槽33的出口上设有管道消泡器38,矿化泡沫通过管道消泡器38进入到导流管37,所述导流管37通过自吸泵30和管路将物料导向后续流程。

并且前一级气泡矿化区的收集槽33设有溢流口32与后一级气泡矿化区的泡沫区连通,并且与后一级气泡矿化区收集槽33的入口相对,相邻气泡矿化区的泡沫区在泡沫层上方设有刮渣装置34,所述刮渣装置34将前一级气泡矿化区收集槽33溢流出的泡沫层输送到后一级气泡矿化区收集槽33的入口。

如图4所示,所述伸缩板包括固定挡板352和活动挡板351,所述活动挡板351与固定挡板352之间通过密封伸缩胶条353相互连接,所述收集槽33入口354的两侧上设有沿高度方向布设的导向槽355,所述活动挡板351滑动安装在所述导向槽355内,并且所述导向槽355与活动挡板351之间设有密封件密封。

本实施例中,所述密封伸缩胶条为风琴型折叠,所述刮渣装置34包括通过电力驱动旋转的主动链轮、被动链轮、链条和刮板,多个刮板安装链条的外侧上,所述链条安装在主动链轮和被动链轮之间,所述提升臂36为油缸或气缸驱动的自动伸缩杆,伸缩杆设置在防腐蚀性套管内部;所述溢流板的顶部设有锯齿状的过水板,所述锯齿个数为10个,所述收集室的底部空间为直角梯形;收集室上部开口,收集室出口设置在其底侧面。

使用时,泡沫区中流体高度经液位传感器测量后,发送信号至提升臂36,对溢流板的高度进行调节,同时启动刮渣装置,将泡沫层在相邻气泡矿化区之间刮送,防止堆积;开启自吸泵,将矿化气泡经过管道消泡器进行破碎再次形成液流,经导流管排出到下一流程。

所述第一溢流口22、第二溢流口24、第三溢流口32的高度以及进料管8、排液管的流速使得药剂矿化区2和气泡矿化区3内流体的深度保持在0.4~1米,这样保证整个处理过程为浅池流动,有效降低装备运行过程中势能。

所述进料管8为旋流进料管8,所述旋流进料管8的出口流体流动方向向下,所述排液管9为旋流排液管9,所述旋流排液管9出口流体流动方向向上,旋流进料管8和旋流排液管9按流体流动方向调整液体流向,保证液相进出口流速和装备内流速一致,降低由于液体进出系统而导致的水体湍流和扰动,从而降低了进出口排液对分离富集过程产生的影响。

上述结构通过控制系统可以通过监测仪41检测的结果,控制三通阀、循环泵、电磁调节阀、电磁阀,从而实现整个过程的自动化调节。

采用上述模块化多级区矿化冶金系统,本发明还包括一种多级区矿化冶金待分离组分溶液处理方法,包括如下步骤:

a、采用多相流溶气泵将该待分离组分溶液输送至模块化多级区矿化冶金系统中,通过200-400目滤网11沉降过滤后,进入药剂矿化区2,通过药剂加注系统7向药剂反应区21内加入选择性矿化药剂,产生疏水性沉淀絮体颗粒,通过第一充气管61向药剂反应区21通入纳米气泡,然后将处理后的流体通过第一溢流口22进入到搅拌区23,通过300r/min机械搅拌30min;

b、将处理后的流体通过第二溢流口24进入到气泡矿化区3的气泡云团制造区31,通过第二充气管62朝气泡矿化区3内通入400-1000nm气泡,持续5min,将水相的上层泡沫相通过收集槽33进行回收,将处理后的流体通过第三溢流口32通入动态监测区4;

c、通过监测仪41检测气泡矿化区出口流体是否达到设定分离排放标准,若达到设定分离排放标准,则通过控制三通阀将废水从排液口排出,若未达到设定分离排放标准,则通过循环系统5导入到预处理区1、药剂矿化区2、气泡矿化区3其中一个区域内。

本方法中的选择性矿化药剂是指的根据待处理溶液的类型,选择对应的药剂,保证去除效果。

实施例1

矿化冶金装备去除工业废水中铜、铅、锌,过程如下:

(1)某铅锌冶炼厂工业废水中含铜200mg/L、铅280mg/L、锌153mg/L,采用多相流溶气泵将该工业废水输送至矿化冶金装备系统中,经过325目滤网沉降过滤后,进入药剂矿化区,通过药剂加注系统向该工业废水中加入腐植酸基络合螯合剂,络合螯合剂用量为金属离子完全络合理论量的1.5倍,产生疏水性沉淀絮体颗粒,絮体颗粒在10mg/L Fe

(2)具有10-50μm粒径和100-500μN强度的颗粒进入气泡矿化区,与流量为250ml/min的涡轮增压系统产生的400-1000nm微纳米气泡不断碰撞、粘附5min,经过多级浮选分离实现工业废水中铜铅锌的浮选脱除。水相上层泡沫相通过溢流装置进行回收。

(3)浮选脱除铜铅锌后的水相进入动态监测系统,采用基于激发光谱的离子、基于光散射的激光粒度在线检测技术进行金属离子浓度、絮体颗粒尺寸监测,若离子浓度达到工业排放标准、絮体颗粒遮光度小于0.002%后从排液口排出,若离子浓度超标则循环到药剂矿化区、颗粒遮光度超标则循环到气泡矿化区。

(4)分析发现,净化水中铜浓度为0.01mg/L,铜离子去除率为99.99%;铅离子浓度为0.002mg/L,铅离子去除率为99.999%;锌离子浓度为0.03mg/L,锌离子去除率为99.98%。铜铅锌去除效果显著,能达到国际排放标准。

实施例2

矿化冶金装备分离溶解态钨、钼,过程如下:

(1)某钨矿浸出液含Mo 1.73g/L、WO

(2)该含钼配合物进入气泡矿化区,与流量为80ml/min的涡轮增压系统产生的200-500nm微纳米气泡不断碰撞、粘附5min,并在水相上方加入能覆盖液面厚度的有机相(70%煤油和30%TBP组成),经过多级浮游萃取实现浸出液中钼的选择性富集分离。上层有机相通过溢流装置进行回收。

(3)浮游萃取分离钼后的水相进入动态监测系统,采用基于激发光谱的离子在线检测技术进行钨钼离子浓度监测,达到分离要求(溶液中钼含量低于1mg/L)后则从排液口排出,若未达标则根据离子浓度循环到药剂矿化区。

(4)分析发现,有机相反萃解吸后得到的钼产品纯度为99.8%,分离后溶液中钨浓度为198.8g/L,钨损失率为0.6%,钨钼分离效果良好。

实施例3

矿化冶金装备絮凝浮选微细粒辉钼矿,过程如下:

(1)某辉钼矿样品(Mo品位约0.09%)中含大量脉石矿物石英和高岭石,且辉钼矿粒度小于5μm的颗粒约占80%以上,采用多相流溶气泵将该矿物悬浮液输送至矿化冶金装备系统中,经过沉降过滤后,在水力分级后,获得颗粒尺寸小于200目的悬浮液进入药剂矿化区,通过药剂加注系统向该悬浮液中加入含量为0.5%的腐植酸基选择性絮凝剂,产生疏水性絮凝颗粒,在0.2%聚丙烯酰胺脱稳絮凝剂作用下不断增长,通过300r/min机械搅拌30min。

(2)具有30-60μm粒径的颗粒进入气泡矿化区,与流量为500ml/min的涡轮增压系统产生的100-400nm微纳米气泡不断碰撞、粘附5min,经过3级浮选分离实现悬浮液中辉钼矿的选择性富集分离。上层富钼泡沫相通过溢流装置进行回收。

(3)浮选分离辉钼矿后的悬浮液进入动态监测系统,采用基于拉曼光谱的矿物识别和品位在线检测技术进行辉钼矿品位监测,若辉钼矿品位接近0后则从排液口排出,若未达标则根据颗粒尺寸循环到药剂矿化区。

(4)分析发现,泡沫相得到的辉钼矿产品回收率为85.9%,辉钼矿精矿品位为63.8%,分离效果良好。

为凸显多级区矿化冶金的技术优势,采用传统分离技术进行对比

对比例1

吸附法分离工业废水中铜、铅、锌,过程如下:

某铅锌冶炼厂工业废水中含铜200mg/L、铅280mg/L、锌153mg/L,采用生物质络合螯合吸附剂和Fe

对比例2

溶剂萃取法分离溶解态钨、钼,过程如下:

某钨矿浸出液含Mo 1.73g/L、WO

综上所述,对于战略性关键金属提取、工业废水净化、有价金属分离、微细粒矿物分选过程,多级区矿化冶金技术装备广泛适用于多层次大规模应用,且可以显著提高矿化分离效率。此外,该装备系统具有多级区协同操作、分选效率高、工艺流程简单、设备便于安装迁移、占地面积小等显著优势,相对于传统分离富集方法具有很好的工业应用前景。

此外,需要说明的是,本专利不局限于上述实施方式,只要其零件未说明具体尺寸或形状的,则该零件可以为与其结构相适应的任何尺寸或形状,且不论在其材料构成上作任何变化,凡是采用本发明所提供的结构设计,都是本发明的一种变形,均应认为在本发明保护范围之内。

- 一种模块化多级区矿化冶金系统及处理方法

- 一种模块化多级区矿化冶金增压矿化系统