用于从氨法脱硫溶液脱除氯离子的设备和方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于环保设备技术领域,具体地涉及一种用于从氨法脱硫溶液脱除氯离子的设备和方法。

背景技术

目前,脱除烟气中的二氧化硫的一种主流工艺可以是石灰石-石膏方法,该方法在脱硫过程中会产生大量的废水、石膏渣,其中,每脱除1吨二氧化硫可以同步产生大约0.7吨二氧化碳。处理这些废水、废渣需要大量的投资和运行成本。另一种工艺可以是氨法脱硫,其中,基本上不产生废水和废渣,投入的脱硫剂氨可以转化成硫酸铵化肥,变废为宝。通常,硫酸铵化肥的销售收入可以大于脱硫剂氨的投入成本。典型地,要被脱硫的烟气可以含有一定量的氯离子,在洗涤脱硫时烟气中的大部分氯离子也被同步洗涤下来,形成氯化铵溶液。此外,补充水、脱硫剂氨也可能带入氯离子。典型地,氨法脱硫可以是不排废水的过程,其中,进入氨法脱硫系统的氯离子会随着硫酸铵排出。当进入氨法脱硫系统的氯离子浓度高时,在氨法脱硫溶液中可以累积高浓度的氯离子。在氨法脱硫系统中累积的高浓度的氯离子可以造成设备腐蚀,影响设备的长周期稳定运行。例如对于锅炉烟气脱硫系统,通过氨法脱硫而产生的硫酸铵溶液可以在脱硫塔内利用烟气余热进行蒸发结晶,产生浆料,浆料经固液分离之后,母液返回脱硫塔内以继续蒸发结晶。这可以造成脱硫塔内氯离子的累积,累积的氯离子浓度甚至可以达到10万ppm以上,这会对氨法脱硫系统造成腐蚀,甚至工作失常。对于脱硫塔外蒸发结晶工艺,由固液分离产生的母液不返回脱硫塔,这虽然可以抑制脱硫塔内的氯离子累积,但会引起蒸发结晶系统中的氯离子累积的问题。此外,氨法脱硫溶液可能还含有一些其它杂质,这些杂质的累积可能造成沸点升高,溶液变粘,影响蒸发结晶有效进行。

专利文献CN103949155B公开一种用于氨法脱硫溶液的蒸发结晶装置,其中,将从蒸发结晶系统排出的浆料进行固液分离,将分离的母液通过耙式真空蒸发干燥器完全地直接蒸发结晶。该装置投资大,能耗高,操作难度大。

专利文献CN104016535B公开一种用于氨法脱硫溶液的蒸发结晶装置,其中,采用多级蒸发结晶。这种多级蒸发结晶工艺流程长,运行能耗高,并且随着蒸发结晶的不断进行,溶液中杂质会不断累积,这可以造成沸点升高,粘度变大,使得蒸发结晶无法有效运行。

专利文献CN108558098A公开一种用于钙法脱硫废水的处理装置,其中,采用预处理、两级MVR(机械式蒸汽再压缩)蒸发结晶、单效蒸发以及喷雾干燥的组合工艺。这种组合工艺结构复杂,能耗高,并且不能转用于氨法脱硫中。

专利文献CN203090503U公开一种用于氨法脱硫溶液的处理装置,其包括喷雾干燥装置,其中,采用喷雾干燥装置直接处理氨法脱硫溶液。该装置运行能耗高,产品颗粒粒径小,易产生粉尘污染。

专利文献CN112275111A公开一种通过MVR蒸发结晶来处理氨法脱硫溶液的装置,其中,在脱硫塔中产生的硫酸铵溶液通过泵输送至MVR蒸发结晶系统,硫酸铵溶液在蒸发过程中不断浓缩成浆料,在浆料中的固体含量达到10%~20%的情况下,将浆料泵入离心分离系统进行固液分离。在该装置中,随着蒸发结晶的不断进行,浆料中的氯离子和其他杂质会不断累积,这可以造成浆料沸点升高、粘度变大,使得MVR蒸发结晶无法有效运行。

发明内容

本发明的目的是,提出一种用于从氨法脱硫溶液脱除氯离子的设备和方法,借此能够有效地、低能耗地、成本有利地脱除氯离子,蒸发结晶系统能够长周期稳定地运行。

本发明的第一方面规定一种用于从氨法脱硫溶液脱除氯离子的设备,所述设备包括蒸发结晶系统,所述蒸发结晶系统构造成用于,接收含氯离子的氨法脱硫溶液,通过蒸发结晶将氨法脱硫溶液浓缩成浆料,并且输出具有预定的固体含量的浆料,并且所述设备还包括喷雾干燥器,其中,由从蒸发结晶系统输出的浆料产生的母液的第一部分能返回至蒸发结晶系统,并且母液的第二部分能输送至喷雾干燥器,所述喷雾干燥器构造成用于,将母液的第二部分喷雾干燥成固体产品。

在所述设备中在脱硫塔之外可以采用蒸发结晶和喷雾干燥的组合工艺,这可以有效地、低能耗地、成本有利地脱除氯离子,基本上消除氯离子在蒸发结晶系统中持续累积引起的问题,蒸发结晶系统能够长周期稳定地运行。此外,由喷雾干燥得到的粉料在总产品中所占的比例可以处于适宜的范围内。

在蒸发结晶过程中,水被蒸发,使得溶液或浆液中的氯离子被浓缩富集。例如一部分氯离子可以以氯化铵的形式与硫酸铵共同结晶,可以与硫酸铵一起作为固体湿料被分离和排出。富集氯离子的母液可以部分地输送到喷雾干燥器,借此可以附加地脱除氯离子。

在一些实施方式中,所述设备可以包括固液分离装置,所述固液分离装置构造成用于,对从蒸发结晶系统输出的浆料进行固液分离。利用固液分离装置可以提高设备的生产效率,降低生产能耗。

在一些实施方式中,所述设备可以包括母液罐,由固液分离装置分离的母液能被输送至母液罐,所述母液罐可以具有通向蒸发结晶系统的管道和通向喷雾干燥器的管道。

在一些实施方式中,所述固液分离装置可以包括旋流器、离心机、带式过滤器和稠厚器之中的一个或多个。有利的是,所述固液分离装置可以包括旋流器和在旋流器下游的离心机,其中,所述旋流器构造成用于将从蒸发结晶系统输出的浆料提浓,所述离心机构造成用于对提浓的浆料进行固液分离。借此可以高效、低能耗地实现浆料的固液分离。

在一些实施方式中,所述设备可以包括冷却结晶装置,借此可以冷却从蒸发结晶系统输出的浆料。在此,利用氯化铵饱和溶解度随温度变化大的特性,通过冷却可以从浆料中进一步结晶析出氯化铵。这可以有利于氯离子的脱除。

有利的是,所述冷却结晶装置可以设置在蒸发结晶系统与固液分离装置之间。

在一些实施方式中,所述冷却结晶装置可以构造成用于,将从蒸发结晶系统输出的浆料冷却降温10~30℃和/或降温至40~70℃,例如降温15~25℃或者降温至50~60℃。

在一些实施方式中,所述设备可以包括湿料干燥器,所述湿料干燥器构造成用于,将由从蒸发结晶系统输出的浆料产生的固体湿料干燥成固体产品。所述湿料干燥器可以与喷雾干燥器彼此独立地或者彼此集成地构成。

有利的是,所述喷雾干燥器和湿料干燥器可以一体集成地构成,所述喷雾干燥器处于湿料干燥器上方,由喷雾干燥器产生的固体产品和由湿料干燥器产生的固体产品能经由共同的出口输出。

有利的是,所述喷雾干燥器和湿料干燥器可以均以热风为干燥介质,用过的热风在除尘之后排放。

在一些实施方式中,母液的第二部分可以少于母液的第一部分。

在一些实施方式中,所述蒸发结晶系统可以设计成单效蒸发结晶系统、多效蒸发结晶系统或者MVR蒸发结晶系统。

在一些实施方式中,所述蒸发结晶系统可以具有加热器和蒸发分离室以及循环泵,所述循环泵构造成用于形成从蒸发分离室经由循环泵到加热器并且接着返回到蒸发分离室的物料循环,新鲜的氨法脱硫溶液和母液的第一部分能在加热器上游加入到物料循环中,经加热器加热的物料能在蒸发分离室中进行闪蒸分离。

在一些实施方式中,新鲜的氨法脱硫溶液能在循环泵下游加入到物料循环中,并且母液的第一部分能在循环泵上游加入到物料循环中。

在一些实施方式中,所述加热器可以以新鲜蒸汽和/或由蒸发分离室产生的经压缩机压缩的蒸汽为工作介质。

在一些实施方式中,所述加热器可以以由蒸发分离室产生的经压缩机压缩的蒸汽为工作介质,对于所述工作介质,所述设备可以包括在加热器下游的冷凝装置和在冷凝装置下游的真空泵。

在一些实施方式中,所述加热器可以以新鲜蒸汽为工作介质,所述设备为从蒸发分离室离开的蒸汽配设有冷凝装置和在冷凝装置下游的真空泵。

在一些实施方式中,所述蒸发结晶系统可以具有以下工作参数之中的至少一项:

蒸发分离室中的浆料的温度处于50~95℃、尤其是60~80℃、例如 65~75℃;

蒸发分离室中的浆料的预定的固体含量为5~30%、尤其是10~25%、例如15~20%;

蒸发分离室中的真空度为10~95kPa、尤其是15~80kPa、例如 30~70kPa;

蒸发分离室中的气相与液相的温度差小于40℃、尤其是小于 30℃、例如小于20℃。

在本文中,硫酸铵浓度和浆料的固体含量分别以质量百分比表示。

本发明的第二方面规定一种用于从氨法脱硫溶液脱除氯离子的方法,所述方法包括:

将含氯离子的氨法脱硫溶液输送至蒸发结晶系统,并且通过蒸发结晶浓缩成浆料;

输出具有预定的固体含量的浆料;

将从输出的浆料产生的母液的第一部分返回至蒸发结晶系统,并且将母液的第二部分输送至喷雾干燥器;并且

利用喷雾干燥器将母液的第二部分喷雾干燥成固体产品。

在一些实施方式中,所述方法可以利用按本发明第一方面的用于从氨法脱硫溶液脱除氯离子的设备实施。

在一些实施方式中,蒸发分离室中的浆料的温度控制为50~95℃,蒸发分离室中的气相与液相的温度差小于40℃,蒸发分离室中的真空度控制为10~95kPa,蒸发分离室中的浆料的固体含量为5~30%。优选地,将从蒸发结晶系统输出的浆料降温至40~70℃并且然后经由固液分离装置进行固液分离,分离出的固体湿料输送至湿料干燥器干燥成固体产品,分离出的母液的第二部分输送至喷雾干燥器干燥成固体产品。优选地,喷雾干燥器和湿料干燥器一体集成地构成并且均以热风为工作介质,由喷雾干燥器产生的固体产品和由湿料干燥器产生的固体产品经由共同的出口输出至包装机。

上面已提及的技术特征、下面将要提及的技术特征以及在附图中可得到的技术特征可以任意地相互组合,只要组合的技术特征不是相互矛盾的。所有可行的特征组合都是在本申请中记载的技术内容。

附图说明

下面参照附图借助实施方式示例性地说明按本发明的设备和方法。其中:

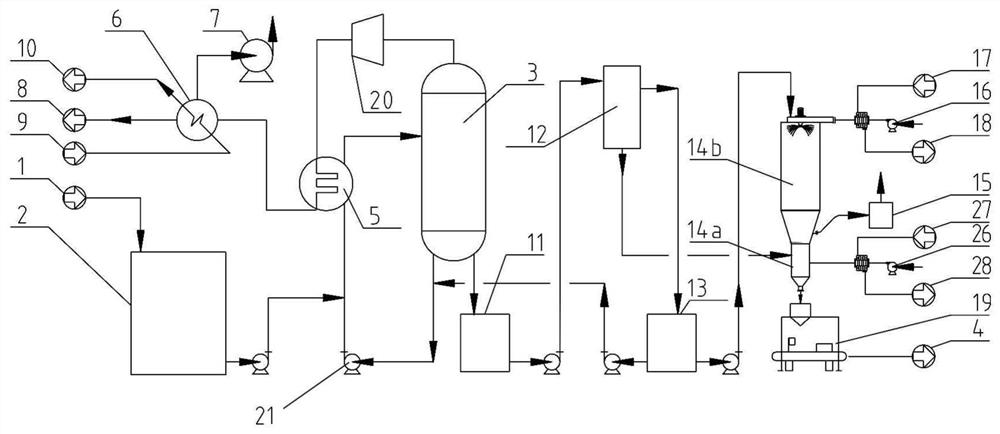

图1是按本发明的第一实施方式的用于从氨法脱硫溶液脱除氯离子的设备的示意图。

图2是按本发明的第二实施方式的用于从氨法脱硫溶液脱除氯离子的设备的示意图。

图3是按本发明的第三实施方式的用于从氨法脱硫溶液脱除氯离子的设备的示意图。

图4是按另一种实施方式的喷雾干燥器的示意图。

具体实施方式

在各附图中相同的附图标记可以表示相同的或者类似的部件。为简明起见,针对其中一个实施方式的部件的说明可以适宜地转用于在其他实施方式中具有相同附图标记的部件,以免重复说明。

图1是按本发明的第一实施方式的用于从氨法脱硫溶液脱除氯离子的设备的示意图。借助该设备可以实施用于从氨法脱硫溶液脱除氯离子的方法。

所述设备包括蒸发结晶系统,其设计成MVR蒸发结晶系统,包括蒸发分离室3和加热器5以及循环泵21。所述循环泵21构造成用于形成从蒸发分离室3经由循环泵21到加热器5并且接着返回到蒸发分离室3的物料循环。从脱硫塔输出的新鲜的氨法脱硫溶液1可以输送至原料槽2,并且然后在循环泵21与加热器5之间加入到物料循环中。经加热器5加热的物料能在蒸发分离室3中进行闪蒸分离。

在蒸发分离室3上部的蒸汽被压缩机20抽吸和压缩,使得在蒸发分离室3中保持预定的真空度。经压缩的蒸汽可以具有提高的温度,作为加热器5的热源。经压缩的蒸汽在离开加热器5之后去往冷凝装置6,该冷凝装置具有循环冷却水上水9和循环冷却水回水11以及蒸发冷凝水输出端8。在冷凝装置6下游连接真空泵7。

物料可以在蒸发结晶系统中循环运行,直至形成具有预定的固体含量的浆料,其中,氯离子被浓缩富集,也许少量的氯离子已经以氯化铵的形式与硫酸铵一起结晶。典型地,浆料的固体含量可以控制为 10~20%。

从蒸发分离室3输出的浆料可以首先输送至冷却结晶装置11,其例如可以具有水冷系统。所述冷却结晶装置11可以构造成用于,将浆料冷却降温10~30℃和/或降温至40~70℃。通过冷却结晶可以从浆料中进一步析出氯化铵,因为氯化铵饱和溶解度具有随温度变化大的特性。经冷却结晶的浆料可以然后输送至固液分离装置12,分离出的固体湿料可以输送至湿料干燥器14a,并且分离出的母液可以输送至母液罐13。在母液罐13中暂存的母液可以以第一部分返回至蒸发结晶系统,例如在循环泵21上游加入到物料循环中。在母液罐13中暂存的母液可以以第二部分输送至喷雾干燥器14b,并且在此被喷雾干燥成固体产品。典型地,第二部分可以少于第一部分。例如固液分离装置12可以包括旋流器和在旋流器下游的离心机,其中,所述旋流器例如将浆料提浓至具有50%的固体含量,所述离心机接着对提浓的浆料进行固液分离。这可以是特别低能耗的。

喷雾干燥器14b和湿料干燥器14a可以一体集成地构成,例如喷雾干燥器14b处于湿料干燥器14a上方,由喷雾干燥器14b产生的固体产品和由湿料干燥器14a产生的固体产品能经由共同的出口输出至包装机19,被包装成具有预定质量例如40或50千克的终端产品4。喷雾干燥器14b可以配设有风机16,经由风机16输送的风可以用蒸汽加热并且因此形成用于喷雾干燥的热风。为此,喷雾干燥器14b可以配设有蒸汽供应端17和冷凝水回流端18。类似地,湿料干燥器14a 可以配设有风机26,经由风机26输送的风可以用蒸汽加热并且因此形成用于干燥湿料的热风。为此,湿料干燥器14a可以配设有蒸汽供应端27和冷凝水回流端28。用过的热风可以经由干燥尾气除尘设备 15处理并且然后被排放。

图2是按本发明的第二实施方式的用于从氨法脱硫溶液脱除氯离子的设备的示意图。第二实施方式与第一实施方式的区别主要在于,蒸发结晶系统设计成单效蒸发结晶系统。在其他方面,可以参考针对第一实施方式的说明。

在第二实施方式中,加热器5以新鲜蒸汽作为热源,为此,加热器5可以配设有蒸汽供应端37和冷凝水回流端38。冷凝装置6直接连接于蒸发分离室3的上部。

图3是按本发明的第三实施方式的用于从氨法脱硫溶液脱除氯离子的设备的示意图。第三实施方式与第一和第二实施方式的区别主要在于,蒸发结晶系统设计成双效蒸发结晶系统。在其他方面,可以参考针对第一和第二实施方式的说明。

在第三实施方式中,蒸发结晶系统包括两个串联的蒸发分离室3,物料在上游的一效蒸发分离室3中循环和浓缩至预定程度之后可以输送至下游的二效蒸发分离室3,并且物料在二效蒸发分离室3中循环和浓缩至预定程度之后可以输送至冷却结晶装置11。用于一效蒸发分离室3的加热器5可以用新鲜蒸汽为热源,并且用于二效蒸发分离室 3的加热器5可以用由一效蒸发分离室3产生的蒸汽作为热源。

在第一至第三实施方式中,蒸发结晶系统可以具有以下工作参数之中的至少一项:

蒸发分离室中的浆料的温度处于50~95℃、尤其是60~80℃、例如 65~75℃;

蒸发分离室中的浆料的预定的固体含量为5~30%、尤其是 10~25%、例如15~20%;

蒸发分离室中的真空度为10~95kPa、尤其是15~80kPa、例如 30~70kPa;

蒸发分离室中的气相与液相的温度差小于40℃、尤其是小于 30℃、例如小于20℃。

图4是按另一种实施方式的喷雾干燥器的示意图。按照该实施方式,喷雾干燥器14b可以与未示出的湿料干燥器14a彼此独立地构成。

接着说明按本发明的三种实施方式的设备的示例性的运行。

按第一实施方式的设备的一种示例性运行情况可以如下:

含氯离子40000ppm、硫酸铵浓度46%、流量3000kg/h的氨法脱硫溶液可以通过蒸发循环管线送入蒸发分离室3,在蒸发分离室3中的物料可以通过循环泵21和加热器5进行循环加热,加热后的物料进入蒸发分离室3进行闪蒸分离,形成结晶浆料,气相经压缩机20压缩之后进入加热器5作为热源,然后冷凝下来。蒸发分离室3中的物料温度控制在70℃,蒸发分离室的真空度控制在大约80kPa。一部分浆料进入冷却结晶装置11,采用循环水冷却到45℃,以进一步结晶析出氯化铵。经过冷却结晶之后的浆料进入固液分离装置12。固液分离装置由旋流器和离心机串联组成,其中,具有大约15%固体含量的浆料首先进入旋流器,被提浓到具有50%固体含量。接着,提浓的浆料进入离心机。从离心机出来的湿料主要包含硫酸铵,以及包含少量的氯化铵。湿料进入湿料干燥器14a干燥,其例如构成为流化床干燥机。从固液分离装置12分离出来的母液进入母液罐13,大部分母液返回蒸发分离室3,大约800kg/h的母液进入喷雾干燥器14b进行喷雾干燥。喷雾干燥器14b及湿料干燥器14a均采用热风干燥,用过的含尘气体经除尘之后被排放。经模拟计算,湿料干燥可以得到1044kg/h产品,其中,硫酸铵为1012kg/h,氯化铵为22kg/h,回收的水为10kg/h;喷雾干燥可以得到517kg/h粉料产品,其中,硫酸铵为368kg/h,氯化铵为145kg/h,回收的水为4kg/h;工艺耗电为110kWh/h,蒸汽消耗为1135kg/h,循环冷却水消耗为7吨/h。假设电、蒸汽、循环冷却水单价按0.5元/kWh、80元/吨、0.02元/吨计算,运行成本为146元/h。

按第二实施方式的设备的一种示例性运行情况可以如下:

含氯离子40000ppm、硫酸铵浓度46%、流量3000kg/h的氨法脱硫溶液通过蒸发循环管线送入蒸发分离室3,在蒸发分离室中的物料通过循环泵和加热器进行循环加热,加热后的物料进入蒸发分离室3 进行闪蒸分离,形成结晶浆料,气相进入冷凝器冷凝下来。蒸发分离室中的物料的温度控制在70℃,蒸发分离室的真空度控制在80kPa(绝对压力大约为20kPa)。部分浆料进入冷却结晶装置11,采用循环水冷却到45℃,以进一步结晶析出氯化铵。经过冷却结晶后的浆料进入固液分离装置12。固液分离装置由旋流器和离心机串联组成,其中,具有25%固体含量的浆料首先进入旋流器,使得浆料被提浓到具有 50%固体含量,提浓的浆料进入离心机。从离心机出来的湿料进入湿料干燥器14a进行干燥。从固液分离装置12分离出来的母液进入母液罐13,其中,大部分母液返回蒸发分离室3,大约800kg/h的母液进入喷雾干燥器14b进行喷雾干燥。喷雾干燥器及湿料干燥器均采用热风干燥。经模拟计算,湿料干燥可以得到1044kg/h产品,其中,硫酸铵为1012kg/h,氯化铵为22kg/h,回收的水为10kg/h;喷雾干燥可以得到517kg/h粉料产品,其中,硫酸铵为368kg/h,氯化铵为145kg/h,回收的水为4kg/h;工艺耗电为54kWh/h,蒸汽消耗为2758kg/h,循环冷却水消耗为69吨/h。假设电、蒸汽、循环冷却水单价按0.5元/kWh、 80元/吨、0.02元/吨计算,运行成本为249元/h。

按第三实施方式的设备的一种示例性运行情况可以如下:

含氯离子40000ppm、硫酸铵浓度46%、流量3000kg/h的氨法脱硫溶液通过蒸发循环管线送入一效蒸发分离室3,在一效蒸发分离室3 中的物料通过循环泵和加热器进行循环加热,加热后的物料进入一效蒸发分离室3进行闪蒸分离,形成结晶浆料。来自一效蒸发分离室3 的物料进入二效蒸发分离室3。来自一效蒸发分离室3的气相进入二效加热器5。来自二效蒸发分离室3的浆料进入冷却结晶装置12,来自二效蒸发分离室的气相进入冷凝器冷凝下来。各蒸发分离室的温度控制在70℃,压力控制在20kPa。来自二效蒸发分离室的浆料进入冷却结晶装置11,采用循环水冷却到45℃,以进一步结晶析出氯化铵。经过冷却结晶后的浆料进入固液分离装置12。固液分离装置由旋流器和离心机串联组成,其中,具有25%固体含量的浆料首先进入旋流器,被提浓到具有50%的固体含量,然后进入离心机。从离心机出来的湿料进入流化床干燥机干燥。从固液分离装置分离出来的母液进入母液罐13,其中,大部分母液返回一效蒸发分离室3,大约800kg/h的母液进入喷雾干燥器14b进行喷雾干燥。喷雾干燥器及湿料干燥器均采用热风干燥。经模拟计算,湿料干燥可以得到1044kg/h产品,其中,硫酸铵为1012kg/h,氯化铵为22kg/h,回收的水为10kg/h;喷雾干燥可以得到517kg/h粉料产品,其中,硫酸铵为368kg/h,氯化铵为 145kg/h,回收的水为4kg/h;工艺耗电为58kWh/h,蒸汽消耗为 1780kg/h,循环冷却水消耗为35吨/h。假设电、蒸汽、循环冷却水单价按0.5元/kWh、80元/吨、0.02元/吨计算,运行成本为172元/h。

作为与本发明的对比示例,含氯离子40000ppm、硫酸铵浓度 46%、流量3000kg/h的氨法脱硫溶液直接输送至喷雾干燥器进行喷雾干燥。经模拟计算,喷雾干燥可以得到1561kg/h粉料产品,其中,硫酸铵1380为kg/h,氯化铵为167kg/h,回收的水为14kg/h;工艺耗电为123kWh/h,蒸汽消耗为4358kg/h。假设电、蒸汽单价按0.5元/kWh、 80元/吨计,运行成本为410元/h。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,并不限制本发明的保护范围。本领域技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 用于从氨法脱硫溶液脱除氯离子的设备和方法

- 用于在氨法脱硫中脱除氯离子的设备和方法