一种用于硝酸铀酰纯化的高速偏心转盘塔

文献发布时间:2023-06-19 11:39:06

技术领域

本发明属于核燃料循环技术领域,具体涉及一种用于硝酸铀酰纯化的高速偏心转盘塔。

背景技术

在核燃料元件生产过程中,由于生产工艺、设备及操作方面的原因,不可避免地要产生一些含铀废料,必须进行回收处理。

废料主要以不同富集度的废芯块、废UO2粉末、废U3O8粉末以及氧化料、磨削渣、碱渣、灰渣、地沟泥等形态存在。公司现有返料生产是将废料经过氧化煅烧、溶解、萃取、沉淀、还原等工序制成合格UO2粉末,其中萃取是关键工序,其运行的好坏决定最终产品的质量,同时也是产能的瓶颈。

使用混合澄清器进行萃取,存在很多隐患和问题:1)设备材料要求很高,使用寿命短;2)是一种敞开式的生产方式,现场操作环境恶劣,跑、冒、滴、漏严重,存在安全隐患;因此有必要选择一种操作简便、萃取效率高、密闭且生产成本较低的新型设备进行替代。

转盘萃取塔是萃取行业里应用最广泛的设备,具备生产能力大、结构简单、运行成本低、全封闭式等优点,在铀矿冶、天然铀加工回收等不涉及临界安全的领域里广泛使用。

但是转盘塔的萃取效果与塔的直径成正比关系,即塔的直径越大,萃取效果越好,许多塔的直径达到了3m以上。

转盘塔在用于萃取浓缩后的铀物料时,为保证临界安全,塔的直径有严格限制,直接使用效果很差,因此,必须在转盘塔的基础上进行了改进,在确保满足核临界安全的前提下,减少轴向混合并兼顾生产能力和分离性。

发明内容

本发明的目的是针对现有技术存在的上述缺陷,提供一种用于硝酸铀酰纯化的高速偏心转盘塔,用于低浓铀(235U≤5%)含铀废料与含铀废渣硝酸溶液萃取纯化工艺研究工作,并获得各种运行参数。

本发明的技术方案如下:

一种用于硝酸铀酰高速偏心转盘塔,它包括上澄清段、与上澄清段相连的混合萃取段及设于混合萃取段的静环、内静环和挡板、与混合萃取段相连的下澄清段、设置在上澄清段的传动带轮、机械密封、轴承室、贯穿于上澄清段和混合萃取段的转轴及转轴上的动环转盘、设置于混合萃取段和下澄清段之间的下轴承、设置于上澄清段、下澄清段、萃取混合段的视镜、安装支架和重轻相出入口;

所述的上澄清段、混合萃取段、下澄清段依次相连并垂直放置,所述的轴承室偏心固定在上澄清段顶部,机械密封固定在轴承室内,所述的转轴自轴承室、机械密封、上澄清段、混合萃取段、下轴承贯穿;

在上澄清段上及下澄清段上均设置有视镜及安装支架。

所述下轴承固定在混合萃取段与下澄清段之间;所述的传动带轮安装在转轴的上端,所述的转盘均匀分布于混合萃取段的转轴上。

所述的若干个内静环相对转盘间隔排列于萃取澄清段上,两个相邻的内静环之间形成混合室。

所述的静环与无内静环在相同的水平位置排列于萃取澄清段上,两个相邻的两个静环之间形成澄清室。

静环与内静环数量为转盘的一半;所述的挡板固定于内静环于静环之间。

所述上澄清段靠近机械密封一端设置有倾向出口a,在混合萃取段上靠近与上澄清段连接处的位置设置有重相入口b,靠近下澄清段连接处的位置设置有轻相入口c,在下澄清段的底部设置有重相出口d。

所述的一种用于硝酸铀酰高速偏心转盘塔中,下轴承固定在混合萃取段和下澄清段的连接处,通过调整下轴承的圆心位置来调整转轴的同轴度。

本发明的有益效果在于:

成品高速偏心转盘塔处理硝酸铀酰的能力达到120L/h以上,铀回收率达到99.9%以上,处理能力、纯化效果、铀回收率达到了铀化工回收线工艺控制要求。证明使用偏心转盘塔取代混合澄清器来进行返料生产是可行的,且该设备在使用过程中的密封性、稳定性、操作便捷性相比混合澄清器都得到很大提高。

附图说明

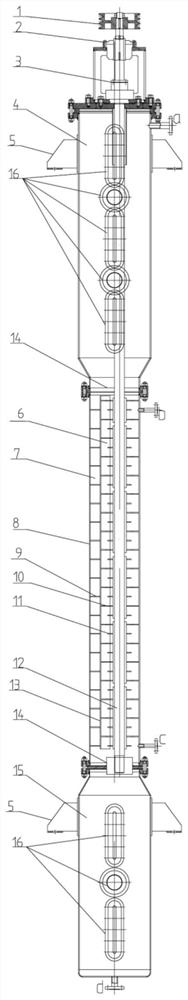

图1为本发明的高速偏心转盘塔结构示意图;

图2为本发明的偏心转盘塔内部结构示意图。

图中:1、传动带轮;2、轴承室;3、机械密封;4、上澄清段;5、安装支架;6、混合室;7、澄清室;8、混合萃取段;9、静环;10、内静环;11、转盘;12、转轴;13、挡板;14、下轴承;15、下澄清段;16、视镜。

具体实施方式

下面结合附图及具体实施例对本发明作进一步详细说明。

一种用于硝酸铀酰高速偏心转盘塔,它包括上澄清段4、与上澄清段4相连的混合萃取段8及设于混合萃取段8的静环9、内静环10和挡板13、与混合萃取段8相连的下澄清段15、设置在上澄清段4的传动带轮1、机械密封3、轴承室2、贯穿于上澄清段4和混合萃取段8的转轴12及转轴上的动环转盘11、设置于混合萃取段8和下澄清段15之间的下轴承14、设置于上澄清段4、下澄清段15、萃取混合段8的视镜16、安装支架5和重轻相出入口;

所述的上澄清段4、混合萃取段8、下澄清段15依次相连并垂直放置,所述的轴承室2偏心固定在上澄清段4顶部,机械密封3固定在轴承室2内,所述的转轴12自轴承室2、机械密封3、上澄清段4、混合萃取段8、下轴承14贯穿;

所述下轴承14固定在混合萃取段8与下澄清段15之间;所述的传动带轮1安装在转轴12的上端,所述的转盘11均匀分布于混合萃取段8的转轴12上;所述的若干个内静环10相对转盘11间隔排列于萃取澄清段8上,两个相邻的内静环10之间形成混合室;

所述的静环9与无内静环10在相同的水平位置排列于萃取澄清段上,两个相邻的两个静环9之间形成澄清室;静环9与内静环10数量为转盘11的一半;所述的挡板13固定于内静环10于静环9之间;

在上澄清段4上及下澄清段15上均设置有视镜16及安装支架5;

上澄清段4靠近机械密封3一端设置有倾向出口a,在混合萃取段8上靠近与上澄清段4连接处的位置设置有重相入口b,靠近下澄清段15连接处的位置设置有轻相入口c,在下澄清段15的底部设置有重相出口d。

所述的一种用于硝酸铀酰高速偏心转盘塔中,下轴承固定在混合萃取段8和下澄清段15的连接处,通过调整下轴承14的圆心位置来调整转轴12的同轴度。

塔由圆形外壳,内挡板和多级搅拌器组成。高速偏心转盘萃取塔的萃取段结构比较特殊,萃取段被偏心放置的无孔弧形垂直挡板分成混合区和澄清区两部分。混合区的容积大约是澄清区的三倍。这两个区又被若干交错的水平挡板分割为一系列交错的空间。塔壁、垂直挡板和两块水平挡板组成混合室,安装在混合室中心的转盘给液体混合提供动力。塔壁、垂直挡板和两块水平挡板组成澄清室。混合室和澄清室的高度相同,交错排列并经过垂直挡板的两侧且相互连通。转盘安装在轴上,因为转盘安装在混合室的中心,但相对整个萃取塔而言,处于偏心位置。

高速偏心转盘塔转轴需由塔顶部持续至混合萃取段结束,其塔内长度约(3500~4000)mm,再加上塔外的轴承、密封和传动部分,轴的总长预计将达到(4000~4500)mm,同时,处于混合区的部分需布置36块转盘和2块齿形转盘。

上轴需从上至下依次布置转动带轮、轴承、机械密封和联轴器,其中转动带轮、轴承、机械密封处于塔体的上部,联轴器处于上轴的底端塔的内部。由于布置转动带轮、轴承、机械密封部分长度相较于上轴的总长度很短,考虑检修的便捷,将转动带轮处的轴径设为最小,其余部分轴径依次增大。下轴需从上至下依次布置联轴器、36块转盘和2块齿形转盘及轴承,轴径与上轴相同。

下轴轴承处于塔内,根据轴的功能作用,将其安装位置设定在塔的混合段和下混合澄清段连接法兰处。下轴的轴向力由上轴轴承承担,而下轴向力很小,塔内介质温度为常温,因此该轴承可采用整体式滑动轴承的形式。同时,轴承直接与介质(65%硝酸)接触,材质必须考虑材料的耐腐蚀性,且硬度必须低于316L不锈钢的硬度,因此采用PTFE材料轴承。

转轴下轴为主要起到搅拌作用,加强萃取时两相之间的混合。下轴从上至下需布置联轴器、36块转盘和2块齿形转盘和轴承,其中36块转盘和2块齿形转盘需布置在萃取塔混合段内,与塔内挡板交错排列,2块齿形转盘分别分布于轴上端和轴低端,轴与转盘采用焊接连接。在转盘的焊接过程中发现焊接产生的热应力使得轴的变形量大,无法达到需要的同轴度。经过讨论和验证后,最终采用在轴与转盘之间增加若干轴套的方式来解决该问题。

按均相含铀溶液核临界安全限制要求,成品高速偏心转盘塔最大内径不得超过380mm。根据成品高速偏心转盘塔设备设计要求,塔上、下澄清段直径为380mm,萃取段内径为250mm,塔板数55,转速最高为600rpm。

将高速偏心转盘塔以最高转速720r/min累计运行约72小时,各转轴转动灵活、平稳、无异响,确保设备满足要求。然后根据工艺参数控制要求,进行带料试车,主要摸索成品塔的萃取效率、设备可靠性及稳定性,进而对工艺、设备及操作进行优化。试运行控制搅拌转速在(150~250)rpm,控制原始水相流量(125±5)L/h、有机相流量(155±5)L/h、萃余水相流量(125±5)L/h及反萃取剂纯水流量(180±10)L/h。

运行结果得出通过萃取塔得到的萃余水相和反萃取水相这两项重点控制项的铀浓度都达到工艺参数控制要求,特别是萃余水相的铀浓度达到了100mg/L左右,萃取率达到了99.9%的预期目标。

- 一种用于硝酸铀酰纯化的高速偏心转盘塔

- 一种用于硝酸铀酰纯化的高速偏心转盘塔