一种抗蚀超滑毛细铝管及其制备方法和装置

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及微通道流动技术领域,具体为一种抗蚀超滑毛细铝管及其制备方法和装置。

背景技术

在大多数工业场景中,铝及其合金材料因其原材料含量丰富、价格低廉、可塑性强、延展性强、强度高、密度低等优势而获得了广泛应用。以铝为基材的毛细管或者微小通道在航空装备、电子器件、LED照明装置和冷库系统等的换热装置中有大量应用。此外,在微机电系统、特种农机等新兴设备中物料输送领域,铝基毛细管也发挥着重要应用。铝基毛细管道除了具有成本低、易于集成和大批量生产的特点,而且由于尺寸微小,还可减少设备的无效体积、降低能耗、提高响应速度等。这些独特优势将使得以毛细铝管作为物料输送通道的应用场景进一步扩展。

然而,铝基毛细管在实际应用中也存在两大问题。

首先,毛细管基底材料铝的性质活泼,易与某些液体发生反应而导致腐蚀,这会造成毛细管损坏的问题。导致铝材腐蚀的液体包括一些具有高导热率的液体,如高浓度盐溶液、汞、镓基液态金属等,还有一些酸性的流动工质。而这些具有腐蚀性的液体恰恰正是涉及铝基毛细管的诸多应用场景所必须的,比如换热和微机电系统。

其次,毛细铝管道随着水力直径的减小,其中流动工质的流动阻力加剧,这会导致流动驱动功耗急剧增加的问题。随着流体工质粘性的增加,该问题将变得愈加明显。

因此,在毛细铝管内高效输送腐蚀性液体物料、特别是高粘度腐蚀性液体物料是微尺度流动领域公认的难题之一;同时也限制了铝基毛细管应用功能的进一步丰富和扩展。

发明内容

针对现有技术中毛细铝管在实际应用时易腐蚀和流动阻力大的问题,本发明提供一种抗蚀超滑毛细铝管及其制备方法和装置,毛细铝管性能优异、使用寿命长,毛细铝管制作成本低、制作过程简单可靠、制作过程安全。

本发明是通过以下技术方案来实现:

本发明一方面提供一种抗蚀超滑毛细铝管,包括,

毛细铝管本体;

在毛细铝管本体内壁刻蚀形成的微纳尺度粗糙度的氧化铝毛细结构表面;

以及浸润附着在所述氧化铝毛细结构表面的表面预浸润液。

可选的,所述氧化铝毛细结构表面采用硬脂酸、软脂酸或氟硅烷修饰形成低表面能修饰层;所述的表面预浸润液浸润附着在低表面能修饰层上。

可选的,毛细铝管本体的内径为200-1000μm。

可选的,所述的表面预浸润液采用粘度为10-1000Cst的全氟聚醚油或二甲基硅油。

本发明二方面还提供一种抗蚀超滑毛细铝管制备方法,包括,

在预处理后的毛细铝管本体内壁,刻蚀形成微纳尺度粗糙度的氧化铝毛细结构表面;

在氧化铝毛细结构表面浸润附着表面预浸润液,得到抗蚀超滑毛细铝管。

可选的,所述预处理为清洗去除毛细铝管本体内壁自然产生的氧化层。

可选的,所述在预处理后的毛细铝管本体内壁,刻蚀形成微纳尺度粗糙度的氧化铝毛细结构表面,具体步骤包括,

在加热超声作用下,通过化学刻蚀对毛细铝管本体内壁进行刻蚀,形成微纳尺度粗糙度的毛细结构并清洗;

在60-165℃的温度下将毛细结构表面水分烘干,同时形成氧化铝毛细结构表面。

可选的,所述在预处理后的毛细铝管本体内壁,采用如下任意一种所述的方法刻蚀并烘干后,形成微纳尺度粗糙度的氧化铝毛细结构表面;

a.在5-120mL/min的泵送流量和40-120kHz的超声频率下,将2.5-6mol/L的盐酸送入毛细铝管本体内进行刻蚀,持续超声振荡反应5-30min;反应结束并清洗后,在120-165℃的温度下烘干3-15min;

b.在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.005-1mol/L的硝酸铜和0.1-4mol/L的氯化钠所配置的混合溶液送入毛细铝管本体内进行刻蚀,持续超声振荡并在30-55℃的温度下反应35-160min;反应结束并清洗后,在60-100℃的温度下烘干30-120min;

c.在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.15-0.5mol/L的草酸和0.1-2mol/L的氯化钠所配置的混合溶液送入毛细铝管本体内进行刻蚀,持续超声振荡并在30-55℃的温度下反应8-16h;反应结束并清洗后,在60-100℃的温度下烘干30-120min;

d.在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.35-0.95mol/L的磷酸、0.05-0.25mol/L的氯化钠和0.05-0.2mol/L的三氧化铬所配置的混合溶液送入毛细铝管本体内进行刻蚀,持续超声振荡并在30-45℃的温度下反应5-20min;反应结束并清洗后,在60-100℃的温度下烘干30-120min;

e.在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.5-2mol/L的三氯化铁溶液送入毛细铝管本体内进行刻蚀,持续超声振荡下反应0.5-60min;反应结束并清洗后,在60-80℃的温度下烘干30-80min;

f.在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.01-0.4mol/L的草酸和0.2-2mol/L的盐酸所配置的混合溶液送入毛细铝管本体内进行一次刻蚀,持续超声振荡下反应8-24h;一次刻蚀反应结束并清洗后,在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.2-0.8mol/L的高锰酸钾溶液送入毛细铝管本体内进行二次刻蚀,持续超声振荡并在30-45℃的温度下反应0.5-2h,二次刻蚀反应结束并清洗后,在60-80℃的温度下烘干30-80min;

g.在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.5-12mol/L的氢氧化钠溶液送入毛细铝管本体内进行一次刻蚀,持续超声振荡下反应10-60min;一次刻蚀反应结束并清洗后,在60-80℃的温度下一次烘干30-80min;一次烘干后,在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.005-0.025mol/L的六水合硝酸锌和0.005-0.05mol/L的柠檬酸钠所配置的混合溶液送入毛细铝管本体内进行二次刻蚀,持续超声振荡并在60-90℃的温度下反应20-80min,二次刻蚀反应结束并清洗后,在60-80℃的温度下二次烘干30-80min。

可选的,还包括,在加热超声作用下,对氧化铝毛细结构表面采用硬脂酸、软脂酸或氟硅烷进行修饰改性的步骤,修饰后形成低表面能修饰层;

在形成低表面能修饰层的氧化铝毛细结构表面浸润附着表面预浸润液。

可选的,所述在加热超声作用下,对氧化铝毛细结构表面采用硬脂酸、软脂酸或氟硅烷进行修饰改性的步骤,修饰后形成低表面能修饰层,具体采用如下任意一种方法进行修饰改性;

a.在5-120mL/min的泵送流量和40-120kHz的超声频率下,将加入0.5-5wt.%的全氟癸基三乙氧基硅烷的乙醇溶液送入毛细铝管本体内,对氧化铝毛细结构表面进行修饰改性,持续超声振荡并在60-95℃的温度下反应5-900min;反应结束并清洗后,在60-160℃的温度下烘干20-80min;

b.在5-120mL/min的泵送流量和40-120kHz的超声频率下,将0.05mol/L的硬脂酸的乙醇溶液送入毛细铝管本体内,对氧化铝毛细结构表面进行修饰改性,持续超声振荡并在60-95℃的温度下反应5-900min;反应结束并清洗后,在60-160℃的温度下烘干20-80min;

c.在5-120mL/min的泵送流量和40-120kHz的超声频率下,将0.5-5wt.%的全氟辛基三氯硅烷的乙醇溶液送入毛细铝管本体内,对氧化铝毛细结构表面进行修饰改性,持续超声振荡并在60-95℃的温度下反应5-900min;反应结束并清洗后,在60-160℃的温度下烘干20-80min。

可选的,所述在氧化铝毛细结构表面浸润附着表面预浸润液,具体步骤包括,

将粘度为10-1000Cst的全氟聚醚油或二甲基硅油作为表面预浸润液,在超声振荡作用下,浸润附着在氧化铝毛细结构表面。

可选的,所述将粘度为10-1000Cst的全氟聚醚油或二甲基硅油作为表面预浸润液,在超声振荡作用下,浸润附着在氧化铝毛细结构表面,具体包括如下步骤;

在5-120mL/min的泵送流量和40-120kHz的超声频率下,将粘度为10-1000Cst的全氟聚醚油或二甲基硅油送入毛细铝管本体内,对氧化铝毛细结构表面进行表面预浸润液的充注,持续超声振荡下反应0.5-18h;反应结束将毛细铝管本体垂直放置10-60min,令毛细铝管本体内多余的全氟聚醚油自然流出后完成充注;制备得到抗蚀超滑毛细铝管。

本发明三方面提供一种抗蚀超滑毛细铝管制备装置,包括,

设置有加热装置的超声波清洗池,用于放置毛细铝管本体进行超声振荡和加热;

分别连接毛细铝管本体两端的软管;

连接一端软管的试剂源,所述试剂源包括独立并行的清洗液、刻蚀液和表面预浸润液;

以及驱动泵,所述驱动泵设置在连接试剂源的软管上。

可选的,所述试剂源放置在带有加热盘的油浴池中。

与现有技术相比,本发明具有以下有益的技术效果:

本发明提出一种可用于高效输送高粘度腐蚀性流体的抗蚀超滑毛细铝管,通过刻蚀形成的微纳尺度粗糙度的氧化铝毛细结构表面,在利用氧化铝毛细结构表面锁住预浸润液,从而在毛细铝管本体的内壁上形成连续的预浸润液的液态膜,起到润滑作用,与此同时能够通过预浸润液与输送的液体实现隔离,防止输送液体对毛细铝管本体的侵蚀,而且氧化铝毛细结构表面本身有防腐蚀效果,从而可以有效保护毛细铝管不被腐蚀性流动工质腐蚀,而且流动阻力小,能够实现以毛细铝管高效输送腐蚀性的流动工质,具有广阔的应用前景。

本发明提出一种可用于高效输送高粘度腐蚀性流体的抗蚀超滑毛细铝管制备方法,不涉及电化学反应,制作方法简单可靠;在制备和反应过程中,只需要将毛细铝管进行浸入或者是泵入对应的液体中,因此口径选择灵活,并且还适用于多弯头、变截面等结构复杂的毛细铝管;引入预浸润液层,可以有效保护毛细铝管不被腐蚀性流动工质腐蚀,能够实现以毛细铝管输送腐蚀性的流动工质;同时由于预浸润液层粘度较低,可以提供极高的滑移长度,从而能够有效对流动进行润滑减阻,进而极大降低高粘度流动工质在毛细铝管内流动时所需的驱动功耗;达到制作成本低、可靠性高、制作过程简单、部件使用寿命长、流动性能优异等目的。

进一步的,通过引入低表面能修饰层,配合刻蚀形成的复杂氧化铝毛细结构表面,可在毛细力和范德华力的双重作用下令抗蚀预浸润液层的附着更为牢固,从而令超滑毛细铝管能够承受流动工质更大的流速而不失效。

进一步的,可以根据不同腐蚀性流动工质选择不同的预浸润液层对毛细铝管进行保护。

附图说明

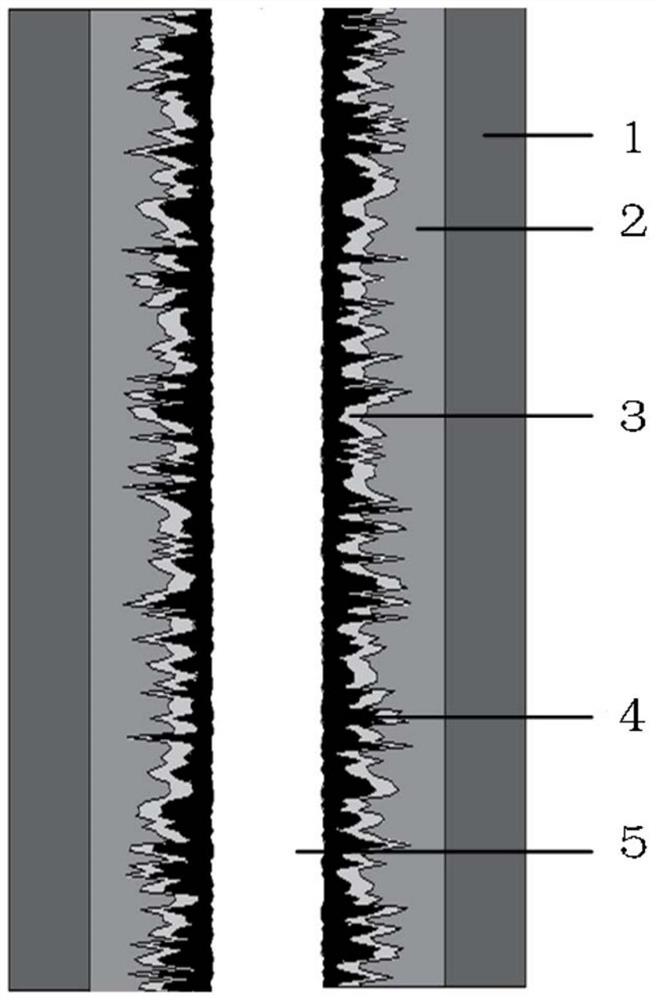

图1为本发明实例中所述抗蚀超滑毛细铝管的结构示意剖面图。

图中:毛细铝管本体1、氧化铝毛细结构表面2、低表面能修饰层3、表面预浸润液4、高粘度腐蚀性流动工质5。

图2为本发明实例中所述抗蚀超滑毛细铝管制备装置的结构示意图。

图中:超声波清洗池21、软管22、试剂源23、驱动泵24、油浴池25、废液池26。

图3为本发明实例中所述去离子水在内径为652μm、长为10cm的毛细铝管内流动时的压力损失和流量关系图。

图4为本发明实例中所述镓基液态金属在实例中所述抗蚀超滑毛细铝管中和在普通铝管中发生脆化反应的对比图。

图5为本发明实例中所述镓基液态金属在内径为686μm、长为10cm的抗蚀超滑毛细铝管内流动时的压力损失与流量关系图。

图6为本发明实例中所述经预处理后毛细铝管内壁的微观形貌(SEM)及元素组成(EDS)。

图7为本发明实例中所述经刻蚀处理后毛细铝管内壁的微观形貌(SEM)及元素组成(EDS)。

图8为本发明实例中所述经刻蚀处理后毛细铝管内壁与全氟辛基三氯硅烷结合机理示意图。

图9为本发明实例中所述经改性处理后毛细铝管内壁的微观形貌(SEM)及元素组成(EDS)。

图10为本发明实例中所述经预浸润液充注处理后毛细铝管内壁的微观形貌(SEM)及元素组成(EDS)。

具体实施方式

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

本发明一种抗蚀超滑毛细铝管,如图1所示,包括,毛细铝管本体1;在毛细铝管本体1内壁刻蚀形成的具有微纳尺度粗糙度氧化铝毛细结构表面2;以及浸润附着在所述氧化铝毛细结构表面2上的表面预浸润液4。其中,毛细铝管本体1实际上就是毛细铝管基底,作为本发明实现的基础,在其内壁通过刻蚀形成了特殊结构形式的致密的氧化铝保护层,特殊的结构形式为微纳尺度粗糙度的毛细结构,形成了内壁复杂且不规则的氧化铝毛细结构表面2,用来通过毛细力对预浸润液4进行附着,从而形成连续的液态膜即预浸润液层,起到润滑的同时实现防腐,隔离高粘度腐蚀性流动工质5。

其中,通常而言,微尺度为特征尺寸介于1-1000μm;纳米尺度为特征尺寸介于1-1000nm。本发明中所述的微纳尺度特指图7中所制备的特征尺寸为1-8μm的微米尺度毛细孔以及嵌套于微米尺度毛细孔中的特征尺寸为30-380nm的纳米尺度毛细孔,两种嵌套的毛细孔形成毛细铝管本体1内表面的毛细结构。

本优选实例中,所述氧化铝毛细结构表面2采用硬脂酸、软脂酸或氟硅烷修饰形成低表面能修饰层3;所述的表面预浸润液4浸润附着在低表面能修饰层3上,如图1所示,通过沉积及反应将低表面能的修饰物质附着于具有氧化铝毛细结构表面的毛细铝管内壁形成低表面能修饰层3,氧化铝毛细结构表面2能够有效增加低表面能物质的附着量,低表面能修饰层3不改变氧化铝毛细结构表面本身的形貌结构,同时能够提供范德华力,与毛细力配合形成双重作用将低粘度、耐腐蚀的预浸润的润滑油附着于改性后的毛细铝管内壁表面,形成光滑注液多孔表面(SLIPS,Slippery liquid infused porous surface)内壁的毛细铝管。其中,所述的表面预浸润液优选的采用粘度为10-1000Cst的全氟聚醚油或二甲基硅油。

本发明中所述的毛细铝管本体1的内径优选为200-1000μm,实际上,口径可以灵活选择,只要毛细铝管内能够顺利流通反应试剂即可,能够应用于纳米级别的毛细铝管的结构,同时不局限于常规平直毛细铝管的制备,还可以适用于多弯头、变截面等结构复杂的毛细铝管的结构。

本发明还提供一种抗蚀超滑毛细铝管制备方法,包括,在预处理后的毛细铝管本体1内壁,刻蚀并烘干后形成微纳尺度粗糙度的氧化铝毛细结构表面2;在氧化铝毛细结构表面2浸润附着表面预浸润液4,得到抗蚀超滑毛细铝管。

本发明提供的一种可用于输运高粘度、腐蚀性流体的抗蚀超滑毛细铝管及其制备方法,其是具有光滑注液多孔表面(SLIPS)内壁的毛细铝管,能够有效强化高粘度流体在毛细管中的流动、防止腐蚀性流体在毛细铝管中流动时对管壁的腐蚀。其克服了传统铝基表面毛细结构的制备需要利用电化学反应,反应过程中电流、温度、电压等参数变化剧烈,且当毛细铝管内径过小时,难以插入反应电极的问题。抗蚀超滑毛细铝管制备方法制备全程无电极插入,只需反应液流通即可,简单灵活,适于大范围推广,不仅适用于常规平直毛细铝管的制备,可广泛适用于变截面、多弯头、各种管径的毛细铝管的制备。同时毛细铝管的口径选择灵活,只要毛细铝管内能够顺利流通反应试剂即可制备,原理上可应用于纳米级别的毛细铝管的制备。

以内径200-1000μm的毛细铝管的制备为例,首先,使用化学腐蚀的方法对毛细铝管内壁进行清理,祛除氧化层。其次,使用化学刻蚀的方法在毛细铝管内壁表面制备具有微纳尺度粗糙度的毛细结构。最后,利用毛细力和范德华力的双重作用将低粘度、耐腐蚀的润滑油附着于改性后的毛细铝管内壁表面,完成具有SLIPS内壁的毛细铝管的制备。解决了微尺度流动领域,毛细铝管内高效输送腐蚀性液体物料、特别是高粘度腐蚀性液体物料的难题,该难题的解决有助于铝基毛细管应用功能的进一步丰富和扩展。

其中,还可以使用硬脂酸、软脂酸或氟硅烷对毛细铝管内壁表面进行修饰,使得毛细铝管内壁表面附着一层具有低表面能的物质,使得预浸润层能够更好的附着在毛细铝管本体1的内壁表面。

在以上所述方法的基础上,通过如下具体步骤的实例进行更进一步的说明。

在此需要说明的是,为了更好的实现所述的方法,本发明还提供了一种抗蚀超滑毛细铝管制备装置,如图2所示,包括,设置有加热装置的超声波清洗池21,用于放置毛细铝管本体1进行超声振荡和加热;分别连接毛细铝管本体1两端的软管22;毛细铝管本体1一端的软管22连接试剂源23,所述试剂源23包括独立并行的清洗液、刻蚀液和表面预浸润液4;以及驱动泵24,所述驱动泵设24置在连接试剂源23的软管22上。

其中,所述试剂源23放置在带有加热盘24的油浴池25中,毛细铝管本体1另一端的软管22与废液池26连通,所述的软管22采用耐蚀硅胶管;所述的驱动泵24可以采用蠕动泵;试剂源23采用装有对应液体的试剂瓶。

利用上述的装置或者具有相同结构的系统、装置,进行抗蚀超滑毛细铝管的制备,主要进行清洗、超声、加热和充注的操作。

将内径为200-1000μm的毛细铝管切割至合适长度,使用高弹性耐蚀硅胶管连接待处理毛细铝管两端,一端通至用于储存反应后试剂的废液池26,一端连接用于供给反应试剂的试剂源23,具体的与试剂瓶连通,经由高弹性耐蚀硅胶管以蠕动泵为反应试剂流动提供驱动力。反应试剂从试剂瓶中经蠕动泵泵送通过硅胶管流到毛细铝管内进行反应,反应后的试剂通过硅胶管流至废液池26中,其中,毛细铝管置于超声波清洗池21的目的是:利用超声波诱导毛细铝管中的反应试剂发生振荡,有利于反应试剂与毛细铝管内壁充分接触进行完全反应。本实验装置中的超声波清洗池21带有可控的加热模块,温度与加热盘所设定温度保持一致,目的是令反应试剂在与毛细铝管内壁反应时温度保持恒定,后述超声波清洗池21温度均与加热盘一致,不再重复,未注明加热温度时,表示反应在室温进行。具体使用装置如图2,蠕动泵流量由反应剧烈程度、管径大小以及所适配的硅胶管决定,范围为0.1-720mL/min。

第一是,毛细铝管预处理。

其中,所述预处理为清洗去除毛细铝管本体1内壁自然产生的氧化层。由于毛细铝管内壁会存在油污等影响后续反应的杂质,故需对表面进行预处理,本优选实例提供2个处理方案。

方案1.1的步骤为:

S111在试剂瓶中加入丙酮后将蠕动泵按图2所示方向启动,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,时间为5-30min;

S112对上述处理后的毛细铝管,在试剂瓶中加入酒精后将蠕动泵按图2所示方向启动,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,时间为10-35min;

S113对上述处理后的毛细铝管,在试剂瓶中加入去离子水后将蠕动泵按图2所示方向启动,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,时间为5-25min;

S114对上述处理后的毛细铝管,在试剂瓶中加入1.25-4.5mol/L的氢氟酸,将蠕动泵按图2所示方向启动,超声频率设定为20-40kHz,通入试剂过程中持续超声振荡,反应时间为5-20min,这一步的目的是祛除毛细铝管内壁表面自然生成的氧化层;

S115对上述处理后的毛细铝管,将试剂瓶中的试剂更换为去离子水,将蠕动泵按图2所示方向启动,超声频率设定为40-120kHz,通入去离子水过程中持续超声振荡,清洗时间为5-20min,这一步的目的是除去毛细铝管内壁多余的氢氟酸。

上述处理中需要注意的是:一、氢氟酸对玻璃器皿有强腐蚀作用,故在步骤S114与步骤S111-S113、步骤S115中所用的试剂瓶与废液瓶有所不同,在步骤S114中所用试剂瓶与废液瓶为塑料材质,而步骤S111-S113、步骤S115所用试剂瓶与废液瓶为玻璃材质;二、氢氟酸浓度越高,对应的反应时间越短,反应时间过长极易过度腐蚀毛细铝管;三、在使用氢氟酸对毛细铝管内壁祛除氧化层后即上述步骤S114,应尽快以去离子水替换试剂瓶中的氢氟酸以避免对毛细铝管内壁的过度腐蚀。

方案1.2的步骤为:步骤S121-S123与方案S111中一致;S124对上述处理后的毛细铝管,在试剂瓶中加入0.3-12mol/L的氢氧化钠,将蠕动泵按图2所示方向启动,超声频率设定为20-40kHz,通入试剂过程中持续超声振荡,反应时间为0.5-15min,这一步的目的是祛除表面自然生产成的氧化层;步骤S125与方案1.1中一致。

第二是,毛细铝管内壁化学刻蚀。

本发明在上述预处理后的毛细铝管本体1内壁,刻蚀并烘干后形成微纳尺度粗糙度的氧化铝毛细结构表面2,其处理步骤包括,在加热超声作用下,通过化学刻蚀对毛细铝管本体1内壁进行刻蚀,形成微纳尺度粗糙度的毛细结构并清洗;在60-165℃的温度下将毛细结构表面水分烘干,同时形成氧化铝毛细结构表面2。

进行实际处理时,在预处理后的毛细铝管本体1内壁,采用如下任意一种所述的方法刻蚀并烘干后,形成微纳尺度粗糙度的氧化铝毛细结构表面2;

a.在5-120mL/min的泵送流量和40-120kHz的超声频率下,将2.5-6mol/L的盐酸送入毛细铝管本体1内进行刻蚀,持续超声振荡反应5-30min;反应结束并清洗后,在120-165℃的温度下烘干3-15min;

b.在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.005-1mol/L的硝酸铜和0.1-4mol/L的氯化钠所配置的混合溶液送入毛细铝管本体1内进行刻蚀,持续超声振荡并在30-55℃的温度下反应35-160min;反应结束并清洗后,在60-100℃的温度下烘干30-120min;

c.在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.15-0.5mol/L的草酸和0.1-2mol/L的氯化钠所配置的混合溶液送入毛细铝管本体1内进行刻蚀,持续超声振荡并在30-55℃的温度下反应8-16h;反应结束并清洗后,在60-100℃的温度下烘干30-120min;

d.在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.35-0.95mol/L的磷酸、0.05-0.25mol/L的氯化钠和0.05-0.2mol/L的三氧化铬所配置的混合溶液送入毛细铝管本体1内进行刻蚀,持续超声振荡并在30-45℃的温度下反应5-20min;反应结束并清洗后,在60-100℃的温度下烘干30-120min;

e.在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.5-2mol/L的三氯化铁溶液送入毛细铝管本体1内进行刻蚀,持续超声振荡下反应0.5-60min;反应结束并清洗后,在60-80℃的温度下烘干30-80min;

f.在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.01-0.4mol/L的草酸和0.2-2mol/L的盐酸所配置的混合溶液送入毛细铝管本体1内进行一次刻蚀,持续超声振荡下反应8-24h;一次刻蚀反应结束并清洗后,在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.2-0.8mol/L的高锰酸钾溶液送入毛细铝管本体1内进行二次刻蚀,持续超声振荡并在30-45℃的温度下反应0.5-2h,二次刻蚀反应结束并清洗后,在60-80℃的温度下烘干30-80min;

g.在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.5-12mol/L的氢氧化钠溶液送入毛细铝管本体1内进行一次刻蚀,持续超声振荡下反应10-60min;一次刻蚀反应结束并清洗后,在60-80℃的温度下一次烘干30-80min;一次烘干后,在5-240mL/min的泵送流量和40-120kHz的超声频率下,将0.005-0.025mol/L的六水合硝酸锌和0.005-0.05mol/L的柠檬酸钠所配置的混合溶液送入毛细铝管本体1内进行二次刻蚀,持续超声振荡并在60-90℃的温度下反应20-80min,二次刻蚀反应结束并清洗后,在60-80℃的温度下二次烘干30-80min。

使用多种成分不同配比的溶液对毛细铝管内壁进行化学刻蚀,目的是在毛细铝管内壁形成有微纳尺度粗糙度的毛细结构。所用到的装置仍然如图2所示,但不限于图2。对应刻蚀处理方法,本发明提供如下7种处理方案,具体如下,

方案2.1的步骤为:S211取预处理后祛除毛细铝管表面氧化层的样品进行处理,试剂瓶中加入2.5-6mol/L的盐酸后将蠕动泵按图2所示方向启动,泵送流量为5-120mL/min,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为5-30min;S212重复步骤S111-S113对化学刻蚀后的毛细铝管表面进行清洗,再放入120-165℃的高温烘箱中高温处理3-15min以除去毛细铝管内壁表面的水分。

方案2.2的步骤为:S221取预处理后祛除毛细铝管表面氧化层的样品进行处理,试剂瓶中加入以0.005-1mol/L的硝酸铜和0.1-4mol/L的氯化钠所配置的混合溶液后将蠕动泵按图2所示方向启动,泵送流量为5-240mL/min,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为35-160min,加热盘温度为30-55℃;S222重复步骤S111-S113对化学刻蚀后的毛细铝管表面进行清洗,再放入60-100℃的烘箱中高温干燥30-120min以除去毛细铝管内壁表面的水分。

方案2.3的步骤为:S231取预处理后祛除毛细铝管表面氧化层的样品进行处理,试剂瓶中加入以0.15-0.5mol/L的草酸和0.1-2mol/L的氯化钠所配置的混合溶液后将蠕动泵按图2所示方向启动,泵送流量为5-240mL/min,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为8-16h,加热盘温度为30-55℃;S232重复步骤S111-S113对上述处理的毛细铝管内壁表面进行清洗,再放入60-100℃的烘箱中高温干燥30-120min以除去毛细铝管内壁表面的水分。

方案2.4的步骤为:S241取预处理后祛除毛细铝管表面氧化层的样品进行处理,试剂瓶中加入以0.35-0.95mol/L的磷酸、0.05-0.25mol/L的氯化钠和0.05-0.2mol/L的三氧化铬所配置的混合溶液后将蠕动泵按图2所示方向启动,泵送流量为5-240mL/min,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为5-20min,加热盘温度为30-45℃;S242重复步骤S111-S113对上述处理的毛细铝管内壁表面进行清洗,再放入60-100℃的烘箱中高温干燥30-120min以除去毛细铝管内壁表面的水分。

方案2.5的步骤为:S251取预处理后祛除毛细铝管表面氧化层的样品进行处理,试剂瓶中加入0.5-2mol/L的三氯化铁溶液,将蠕动泵按图2所示方向启动,泵送流量为5-240mL/min,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为0.5-60min;S252重复步骤S111-S113对上述处理的毛细铝管内壁表面进行清洗,将上述处理后的内壁表面含有水的毛细铝管放入60-80℃的烘箱中干燥30-80min。

方案2.6的步骤为:S261取预处理后祛除毛细铝管表面氧化层的样品进行处理,试剂瓶中加入以0.01-0.4mol/L的草酸和0.2-2mol/L的盐酸所配置的混合溶液后将蠕动泵按图2所示方向启动,泵送流量为5-240mL/min,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为8-24h;S262重复步骤S111-S113对上述处理的毛细铝管内壁表面进行清洗;S263取上述处理后的毛细铝管进行处理,试剂瓶中加入以0.2-0.8mol/L的高锰酸钾溶液后将蠕动泵按图2所示方向启动,泵送流量为5-240mL/min,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为0.5-2h,加热盘温度为30-45℃;S264重复步骤S111-S113对上述处理的毛细铝管内壁表面进行清洗,将上述处理后的内壁表面含有水的毛细铝管放入60-80℃的烘箱中干燥30-80min。

方案2.7的步骤为:S271取预处理后祛除毛细铝管表面氧化层的样品进行处理,试剂瓶中加入0.5-12mol/L的氢氧化钠溶液中将蠕动泵按图2所示方向启动,泵送流量为5-240mL/min,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为10-60min;S272重复步骤S111-S113对上述处理的毛细铝管内壁表面进行清洗,将上述处理后的内壁表面含有水的毛细铝管放入60-80℃的烘箱中干燥30-80min;S273取上述处理后的毛细铝管进行处理,试剂瓶中加入以0.005-0.025mol/L的六水合硝酸锌和0.005-0.05mol/L的柠檬酸钠所配置的混合溶液后将蠕动泵按图2所示方向启动,泵送流量为5-240mL/min,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为20-80min,加热盘温度为60-90℃;S274重复步骤S111-S113对上述处理的毛细铝管内壁表面进行清洗,将上述处理后的内壁表面含有水的毛细铝管放入60-80℃的烘箱中干燥30-80min。

上述7种方案主要目的是在毛细铝管内壁表面生成一定厚度的致密氧化铝保护层,并使其具有微纳尺度粗糙度的毛细结构,如图2所示。微纳尺度粗糙度的毛细结构增大了毛细铝管内壁的表面积,为后续的处理步骤奠定基础。

第三是,毛细铝管内壁改性。

该步骤可以增加也可以省略,增加后能够更好的对后续的预浸润液进行吸附和保持液体膜的完整和牢固;省略后也不会影响本发明本身构思的实现;其是在加热超声作用下,对氧化铝毛细结构表面2采用硬脂酸、软脂酸或氟硅烷进行修饰改性的步骤,修饰后形成低表面能修饰层3;在形成低表面能修饰层3的氧化铝毛细结构表面2浸润附着表面预浸润液4。

进行实际处理时,所述在加热超声作用下,对氧化铝毛细结构表面2采用硬脂酸、软脂酸或氟硅烷进行修饰改性的步骤,修饰后形成低表面能修饰层3,具体采用如下任意一种方法进行修饰改性;

a.在5-120mL/min的泵送流量和40-120kHz的超声频率下,将加入0.5-5wt.%的全氟癸基三乙氧基硅烷的乙醇溶液送入毛细铝管本体1内,对氧化铝毛细结构表面2进行修饰改性,持续超声振荡并在60-95℃的温度下反应5-900min;反应结束并清洗后,在60-160℃的温度下烘干20-80min;

b.在5-120mL/min的泵送流量和40-120kHz的超声频率下,将0.05mol/L的硬脂酸的乙醇溶液送入毛细铝管本体1内,对氧化铝毛细结构表面2进行修饰改性,持续超声振荡并在60-95℃的温度下反应5-900min;反应结束并清洗后,在60-160℃的温度下烘干20-80min;

c.在5-120mL/min的泵送流量和40-120kHz的超声频率下,将0.5-5wt.%的全氟辛基三氯硅烷的乙醇溶液送入毛细铝管本体1内,对氧化铝毛细结构表面2进行修饰改性,持续超声振荡并在60-95℃的温度下反应5-900min;反应结束并清洗后,在60-160℃的温度下烘干20-80min。

具体的,改性思路主要有两种,即使用氟硅烷对表面进行修饰,如全氟癸基三乙氧基硅烷、全氟辛基三氯硅烷、十七氟癸基三甲氧基硅烷、全氟辛基三乙氧基硅烷等,或者使用硬脂酸和软脂酸对表面进行修饰。对应修饰处理方法,本发明实例中提供如下3种处理方案,

方案3.1的步骤为:S311取化学刻蚀后毛细铝管内壁含有粗糙毛细结构的样品进行处理,试剂瓶中加入0.5-5wt.%的全氟癸基三乙氧基硅烷的乙醇溶液后将蠕动泵按图2所示方向启动,泵送流量为5-120mL/min,加热盘和超声波清洗池21温度设定为60-95℃,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为5-900min;S312将上述处理后的毛细铝管放入60-160℃的烘箱中干燥处理20-80min。

方案3.2的步骤为:S321取化学刻蚀后毛细铝管内壁含有粗糙毛细结构的样品进行处理,试剂瓶中加入0.05mol/L的硬脂酸的乙醇溶液后将蠕动泵按图2所示方向启动,泵送流量为5-120mL/min,加热盘和超声波清洗池21温度设定为60-95℃,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为5-900min;S322将上述处理后的毛细铝管放入60-160℃的烘箱中干燥处理20-80min。

方案3.3的步骤为:S331取化学刻蚀后毛细铝管内壁含有粗糙毛细结构的样品进行处理,试剂瓶中加入0.5-5wt.%的全氟辛基三氯硅烷的乙醇溶液后将蠕动泵按图2所示方向启动,泵送流量为5-120mL/min,加热盘和超声波清洗池21温度设定为60-95℃,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为5-900min;S332将上述处理后的毛细铝管放入60-160℃的烘箱中干燥处理20-80min。

上述3种方案的主要目的是为了在毛细铝管内壁的粗糙毛细结构表面形成如图2所示的低表面能修饰层3,有利于后续预浸润液的牢固附着。

第四是,表面预浸润液4的充注。

本发明在氧化铝毛细结构表面2浸润附着表面预浸润液4,主要选取两种表面预浸润液4,即低粘度的全氟聚醚油和低粘度的二甲基硅油,这两种硅油均具有与改性后的毛细铝管内壁附着牢固、抗腐蚀能力强、粘度低的优点。本优选实例中,将粘度为10-1000Cst的全氟聚醚油或二甲基硅油作为表面预浸润液4,在超声振荡作用下,浸润附着在氧化铝毛细结构表面2。

具体的进行操作时,在5-120mL/min的泵送流量和40-120kHz的超声频率下,将粘度为10-1000Cst的全氟聚醚油或二甲基硅油送入毛细铝管本体1内,对氧化铝毛细结构表面2进行表面预浸润液4的充注,持续超声振荡下反应0.5-18h;反应结束将毛细铝管本体1垂直放置10-60min,令毛细铝管本体1内多余的全氟聚醚油自然流出后完成充注;制备得到抗蚀超滑毛细铝管。

对应上述的充注处理方法,本发明实例中提供如下2种处理方案,

方案4.1的步骤为:S411取步骤三中经低表面能物质改性的毛细铝管样品进行处理,试剂瓶中加入粘度为10-1000Cst的全氟聚醚油后将蠕动泵按图2所示方向启动,泵送流量为5-120mL/min,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为0.5-18h;S412将上述处理后的毛细铝管垂直放置10-60min,令毛细铝管内多余的全氟聚醚油自然流出后完成抗蚀超滑毛细铝管的制备。

方案4.2的步骤为:S421取步骤三中经低表面能物质改性的毛细铝管样品进行处理,试剂瓶中加入粘度为10-1000Cst的二甲基硅油后将蠕动泵按图2所示方向启动,泵送流量为5-120mL/min,超声频率设定为40-120kHz,通入试剂过程中持续超声振荡,反应时间为0.5-18h;S422将上述处理后的毛细铝管垂直放置10-60min,令毛细铝管内多余的二甲基硅油自然流出后完成抗蚀超滑毛细铝管的制备。

上述2种方案的主要目的是为了在毛细铝管内壁的粗糙毛细结构表面形成如图2所示的预浸润液层,由于低表面能修饰层3本身具有亲二甲基硅油及全氟聚醚油的官能团,故而预浸润液能够在毛细力和范德华力的双重作用下牢固附着于修饰层。预浸润液层的形成一方面起到对毛细铝管内流动工质流动的润滑作用,另一方面也隔绝了流动工质对铝基底的腐蚀。

上述描述展示了本发明的整体构思和处理过程,同时本发明的构思也能够在自然界得到印证,在自然界具有特殊浸润效应的结构表面为猪笼草口缘表面。猪笼草口缘表面通过表面相当于氧化铝毛细结构表面2的微观粗糙结构锁住相当于表面预浸润液4的液体,在口缘表面形成连续的液态膜,从而起到润滑作用,可以有效使停在口缘表面的昆虫滑入笼内进行捕食。液态膜除了润滑作用外,还对口缘表面具有天然保护作用,防止外界对表面的侵蚀。因此本发明所述的毛细铝管为具有仿猪笼草效应的SLIPS内壁的毛细铝管。其在毛细铝管内壁制备光滑注液多孔表面(SLIPS)的方法,保证毛细铝管内壁具备抗腐蚀能力的同时对流动具有润滑减阻作用,从而使毛细铝管具备抗蚀超滑的双重能力。最终,在以上具体尺寸的毛细铝管实例基础上,以具有腐蚀性和高粘度的镓基液态金属为实施案例对所发明的毛细铝管的有益效果进行验证。

本发明针对内径为652μm的毛细铝管样品进行测量,验证了的流动强化和抗蚀的有益效果。

首先,以水为流动工质对流动强化(超滑作用)进行验证。图3为实测的长度为10cm毛细铝管两端压降和流量之间的关系。测量中通过控制流量监测毛细铝管沿程压力损失的变化。由于制备中涉及对毛细铝管内壁的各种处理过程,毛细铝管的内径从制备前的652μm变为制备后的686μm。图中圆形黑色点为在处理前的纯铝毛细管(内径为652μm)中的实测结果,贯穿于圆形黑色点的黑色实线为根据测试点所做的拟合曲线,黑色虚线为制备后获得的抗蚀超滑毛细铝管(内径为686μm)在假设壁面无润滑作用(无滑移)条件下基于泊肃叶流动理论的预测值,使用的圆管内泊肃叶流理论计算公式为:

其次,以镓基液态金属(Ga

为进一步检验本发明中毛细铝管的抗蚀、超滑性能,对以上镓基液态金属(动力粘度为水的二倍以上)在直径为686μm、长度为10cm的抗蚀超滑毛细铝管内的流动性能进行测试,测试方法与图3类似,所得结果如图5所示。由于镓基液态金属对铝材具有极强的腐蚀作用,如图4中的(a)所示,故无法直接进行镓基液态金属在普通毛细铝管内流动的性能测试。图5中黑色虚线为基于无滑移泊肃叶流动理论预测的镓基液态金属在内径为686μm的纯铝毛细铝管内流动的结果,圆形黑色点为镓基液态金属在内径为686μm的抗蚀超滑毛细铝管内流动的实测结果,贯穿于圆形黑色点的实线为根据测试点所做的拟合曲线。由图5可以看到,抗蚀超滑毛细铝管能够稳定、持续地输送具有腐蚀性的镓基液态金属。另外,与没有滑移的毛细铝管比较,抗蚀超滑毛细铝管沿程压降小,在壁面存在明显的滑移效应,进而具有明显的润滑减阻作用。综上,本发明中的毛细铝管具有良好的抗腐蚀能力的同时,也具备优异的减阻节能效应,有及其广泛的应用前景。

结合如下具体毛细铝管的处理过程,对本发明的结构、处理过程和思路进一步的进行说明和验证。

步骤1,毛细铝管预处理:将内径为652μm的毛细铝管切割至10cm长,使用型号为13#(国标)高弹性耐蚀硅胶管连接待处理毛细铝管两端,具体使用装置如图2。

具体步骤为:(1)在试剂瓶中加入丙酮后将蠕动泵按图2所示方向启动,蠕动泵流量为60mL/min,超声频率设定为60kHz,通入试剂过程中持续超声振荡,反应时间为20min;(2)对上述处理后的毛细铝管,在试剂瓶中加入酒精后将蠕动泵按图2所示方向启动,蠕动泵流量为60mL/min,超声频率设定为60kHz,通入试剂过程中持续超声振荡,反应时间为20min;(3)对上述处理后的毛细铝管,在试剂瓶中加入去离子水后将蠕动泵按图2所示方向启动,蠕动泵流量为60mL/min,超声频率设定为60kHz,通入试剂过程中持续超声振荡,反应时间为15min;(4)对上述处理后的毛细铝管,在试剂瓶中加入2.5mol/L的氢氟酸,将蠕动泵按图2所示方向启动,蠕动泵流量为40mL/min,超声频率设定为30kHz,通入试剂过程中持续超声振荡,反应时间为15min,这一步的目的是祛除表面自然生成的氧化层;(5)对上述处理后的毛细铝管,在试剂瓶中加入去离子水将蠕动泵按图2所示方向启动,蠕动泵流量为60mL/min,超声频率设定为80kHz,通入去离子水过程中持续超声振荡,清洗时间为15min,这一步的目的是去除毛细铝管内壁多余的氢氟酸。经上述处理毛细铝管内壁的微观形貌(SEM)及元素组成(EDS)如图6所示。由图6可以看出,经过清洗后的毛细铝管内壁光滑干净无杂质,表面无任何微纳尺度的毛细结构,元素成分仅有铝元素存在。

步骤2,毛细铝管内壁化学刻蚀:本步骤目的是在毛细铝管内壁形成具有微纳尺度粗糙度的毛细结构。所用装置如图2。具体步骤为:(1)取上述预处理后的毛细铝管进行处理,试剂瓶中加入3.5mol/L的盐酸后将蠕动泵按图2所示方向启动,蠕动泵流量为65mL/min,超声频率设定为60kHz,通入试剂过程中持续超声振荡,反应时间为12min;(2)重复上述步骤1当中的(1)-(3)步骤对化学刻蚀后的毛细铝管表面进行清洗,再放入140℃的高温烘箱中处理6min去除毛细铝管内壁表面的水分。上述过程中,毛细铝管内壁主要发生2个化学反应,步骤2的(1)中铝与盐酸溶液接触发生如下反应:

2Al+6H

Al

该反应使得毛细铝管内壁产生大量具有微纳尺度粗糙度的毛细结构。步骤2的(2)高温干燥过程中发生如下反应:

2Al+6H

4Al+3O

高温下铝与水发生反应生成氢氧化铝,但氢氧化铝在高温环境中会发生分解生成氧化铝。反应过后,毛细铝管内壁主要是铝的氧化物。

该步骤2的目的是在毛细铝管内壁生成具有微纳尺度粗糙度的毛细结构。经上述处理后的毛细铝管内壁的微观形貌(SEM)及元素组成(EDS)如图7所示。由图7可以看出,经过刻蚀后的毛细铝管内壁形成具有微纳尺度粗糙度的毛细结构,元素成分在铝元素的基础上增加了氧元素。由于基底为铝基底,故而在进行EDS探测时会出现铝元素过多的现象。

步骤3,毛细铝管内壁改性:通过沉积及反应将低表面能的修饰物质附着于具有毛细结构的毛细铝管内壁,毛细结构能够有效增加低表面能物质的附着量。具体步骤为:(1)取经上述步骤处理的毛细铝管样品进行处理,选用13#抗蚀硅胶管连接,试剂瓶中加入2wt.%的全氟辛基三氯硅烷的乙醇溶液后将蠕动泵按图2所示方向启动,泵送流量为80mL/min,加热盘和超声波清洗池21温度设定为85℃,超声频率设定为60kHz,通入试剂过程中持续超声振荡,反应时间为200min;(2)将上述处理后的毛细铝管放入150℃的烘箱中干燥处理80min。由于全氟辛基三氯硅烷(如图8(a))的乙醇溶液中存在微量水分,会使得全氟辛基三氯硅烷发生水解(如图8(b)),靠近毛细铝管内壁粗糙结构中的微量水分与氧化铝表面发生反应从而在基底表面形成羟基(如图8(c)),在烘箱的高温环境中(>120℃),已水解的全氟辛基三氯硅烷(图8(b))与含羟基的基底(图8(c))发生脱水缩合反应,进而牢固附着于内壁表面,并具有密实的-CF

步骤4,表面预浸润液4的充注:通过该步骤完成抗蚀超滑毛细铝管的制备,具体步骤为:(1)取经上述步骤处理过后的毛细铝管样品进行处理,试剂瓶中加入粘度为20Cst的全氟聚醚油后将蠕动泵按图2所示方向启动,泵送流量为10mL/min,超声频率设定为80kHz,通入试剂过程中持续超声振荡,反应时间为12h;(2)将上述处理后的毛细铝管垂直放置40min,令毛细铝管内多余的全氟聚醚油自然流出后完成抗蚀超滑毛细铝管的制备。上述处理毛细铝管的主要目的是为了形成如图1所示的抗蚀预浸润液层,由于经过表面化学刻蚀处理的毛细铝管内壁具有毛细结构,较未经处理的毛细铝管内壁具有更大表面积,且修饰层本身具有亲二甲基硅油及全氟聚醚油的官能团,故而能够在毛细力和范德华力的双重作用下实现抗蚀预浸润液牢固附着于毛细铝管内壁,从而有效防止毛细铝管内流动工质对铝基底的腐蚀,同时对流动起到润滑减阻作用。经上述处理后的毛细铝管内壁的微观形貌(SEM)及元素组成(EDS)如图10所示。由图10可以看出,经过预浸润液充注后的毛细铝管内壁仍然具有一定的粗糙毛细结构,但由于表面预浸润液4对电子反射强度差异导致此时表面SEM图较图6、7、9模糊。元素成分中氟元素含量大幅增加,由此断定,预浸润液已经成功附着于毛细铝管内壁。