降低晶圆偏移的半导体制造方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明是关于一种半导体制造方法,特别是关于制造过程中的一部分流程,用于确保被处理晶圆在需要高流量气体环境的一处理中能稳固于加热盘上的方法。

背景技术

在半导体制程中,产能一直是具有挑战性的。随着技术的进步,晶圆必须以连续且有效率的方式进行处理。例如,多腔体的制程设备或集束型设备(cluster tools)满足了这样的需求,其可在多个站的配置中分批处理多个晶圆,而这些站可大致上维持在相同或不同的环境条件以获得一致或多样的晶圆处理。这种多腔体的设备取代了仅处理单个晶圆并随后再将此晶圆传递至另一腔体期间内使此晶圆暴露于空气的作法。藉由将多个处理腔体连接到一共同的传递腔体(transfer chamber),使得晶圆在一个处理腔体完成处理后,可在相同的真空环境下,将此晶圆传递至下一个处理腔体进行处理。

已知的制程包含以等离子强化(plasma-enhanced)的各种处理,像是薄膜沉积、蚀刻及腔体清洁。执行这种等离子处理的腔体通常具有射频组件,用于将射频功率施加至腔体的某些部位(如支撑座与喷淋板或腔壁之间),使特定气体被离子化并引入腔体中进行化学处理。例如,在腔体干燥清洁的处理中,射频能量可经由喷淋板而施加至H

在某些针对晶圆的处理中,处理腔体的环境需维持在特定的气体流量,以确保反应气体能有效涵盖所需要的处理范围。例如,在某些沉积处理中的腔内气体流量需维持高达每站8LPM以上,此在整个处理的期间是相对高的流量。一般而言,被处理的晶圆是放置于支撑座上,而有些支撑座的盘面形成有用于容置该晶圆的下沉空间,且所述下沉空间的直径大于晶圆的直径。经发现,位于所述高流量的环境中的晶圆,特别是容置在托盘的下沉空间,会受到气流影响而抖动,导致晶圆相对盘面产生相当大程度的偏移。当然,可通过硬件的手段解决偏移的现象,例如增设限位构件或校正装置,但也相对带来制造成本的支出。

因此,有必要针对所述晶圆偏移的问题发展一种非硬件的解决手段,将晶圆因高流量环境产生的偏移控制在可接受的程度。

发明内容

本发明目的在于提供一种半导体制造方法,包含:将一晶圆置于一处理腔体中的一托盘上,其中该处理腔体的环境根据一进气手段及/或一排气手段具有一气体流量;将该处理腔体的气体流量维持在一第一低流量,以执行一第一处理;将该处理腔体的气体流量从该低流量提高至一高流量,以执行一第二处理;及于该第二处理之后,将该处理腔体的气体流量从该高流量下降至一第二低流量。

在一具体实施例中,于该第一低流量下的所述第一处理为该处理腔体的一预热处理。

在一具体实施例中,该方法更包含,在从该第一低流量提高至该高流量之前,将该处理腔体中的环境从一第一压力阶梯上升至一第二压力,该第二压力适用于一工艺处理。

在一具体实施例中,该方法更包含,在从该低流量提高至该高流量之前,施加一射频功率至该托盘,使该托盘以库伦力吸附该晶圆。

在一具体实施例中,所述第二处理为将反应气体通入该处理腔体的一沉积处理。

在一具体实施例中,从该高流量下降至该第二低流量的过程中,维持施加该射频功率至该托盘。

在一具体实施例中,该方法更包含,在该高流量下降至该第二低流量后,将该射频功率下降至零。

在一具体实施例中,该方法更包含,在该高流量下降至该第二低流量后,从该第二压力阶梯下降至一第三压力。

在一具体实施例中,该托盘为一加热盘且具有用于容置该晶圆的一下沉空间,该下沉空间的直径大于该晶圆的直径。

在一具体实施例中,所述低流量是藉于1.1至2.0公升/分钟,所述高流量是藉于5.0至11.6公升/分钟。

附图说明

参照下列图式与说明,可更进一步理解本发明。非限制性与非穷举性实例系参照下列图式而描述。在图式中的部件并非必须为实际尺寸;重点在于说明结构及原理。

图1为半导体处理腔体的示意图。

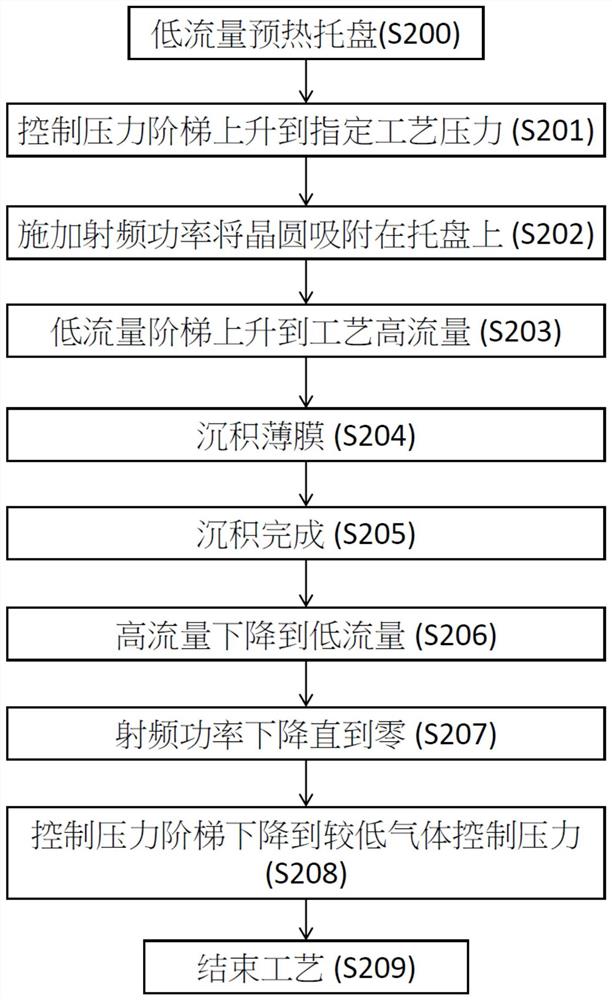

图2为本发明的半导体制造方法步骤流程。

图3示意腔体中的气体压力/流量与时间关系,呈斜率上升。

图4示意腔体中的气体压力/流量与时间关系,呈阶梯上升。

图中,100、腔壁;101、喷淋组件;102、支撑座;103、气体源;104、远程电浆源;105、射频功率源;106、托盘;107、金属层;108、泵浦。

具体实施方式

底下将参考图式更完整说明本发明,并且藉由例示显示特定范例具体实施例。不过,本主张主题可具体实施于许多不同形式,因此所涵盖或申请主张主题的建构并不受限于本说明书所揭示的任何范例具体实施例;范例具体实施例仅为例示。同样,本发明在于提供合理宽阔的范畴给所申请或涵盖之主张主题。除此之外,例如主张主题可具体实施为方法、装置或系统。因此,具体实施例可采用例如硬件、软件、韧体或这些的任意组合(已知并非软件)之形式。

本说明书内使用的词汇「一实施例」并不必要参照相同具体实施例,且本说明书内使用的「其他(一些/某些)实施例」并不必要参照不同的具体实施例。其目的在于例如主张的主题包括全部或部分范例具体实施例的组合。

图1示意一半导体处理腔体,尤其是一种可施加射频功率的处理腔体,其主要具有一腔壁100、位于腔壁100顶部的一喷淋组件101及一支撑座102。一晶圆W容置于腔壁100定义的腔室中,以经历各种处理。喷淋组件101流体连接至一气体源103及一远程电浆源104。远程电浆源(remote plasma source)从气体源103接收一或多个气体,并将气体离子化后通过喷淋组件101引入腔室中。喷淋组件101还可与一射频功率源105电连接。射频功率源105施加一适当的射频功率至喷淋组件101使通过喷淋板的气体也能够被离子化,形成等离子体。在大部分的操作中,远程电浆源104和射频功率源105为选择性的。

晶圆W放置于支撑座102的托盘106上。一般而言,托盘106配置成一加热盘,其具有加热线圈可加热盘面上的晶圆W。托盘106还具有接地的一金属层107,使等离子体可与托盘106上的晶圆W发生化学反应。反应后的气体可通过连接于腔壁100下方的泵浦108抽出腔体外。

如图所示,托盘106可形成有一下沉空间,其具有大于晶圆的径向尺寸,使晶圆W容置于下沉空间中且被限制在托盘106的中央。然如前述,下沉空间并非用于精确限制晶圆W相对于托盘106的位置,晶圆W在为高流量的腔体环境中可能因为抖动而偏移。

图2显示本发明制造方法流程,包含步骤S200至S209。使用本发明方法,既有腔体的配置可不需要额外增设的硬件手段,便可将晶圆在高流量环境中的抖动和位移降低至可接收的范围。例如,晶圆W与托盘106之间的相对偏移介于1毫米之内是可接受的。应了解,此例示的流程是关于但不限于一等离子沉积处理。

流程始于步骤S200,将待处理的一晶圆加载至一处理腔体的托盘上,如图1所示。所述晶圆是从一转换腔体(transfer chamber)的真空环境被置入也维持在真空环境的处理腔体中。安置晶圆后,处理腔体中喷淋组件及/或泵浦可协同运作,以填入适当的气体(非反应气体)而改变腔中环境的气压,此时腔体中环境具有一气体流量。在流程开始的初期,处理腔体的气体流量被维持在一第一低流量,介于1.1至2.0LPM(公升/分钟),同时托盘开始加热。此时气流将托盘的温度向四周扩散以执行一预热处理,直到希望的环境温度。结束步骤S200。

在步骤S201,将处理腔体中的环境压力升高至一工艺压力,尤其所述升高是根据一或多个线性关系而升高,或者是根据一阶梯关系而升高。参阅图3,其例示压力随时间上升为一线性关系。较佳地,该线性关系具有一斜率,其介于0.1torr/s至1.0torr/s之间。尽管图3仅显示从一初始压力/流量至一目标压力/流量为单一斜率线性关系,但在可能的实施例中多斜率组成的多段线性关系也是可行的。参阅图4,其例示压力随时间上升为一阶梯关系,意即气体流量从一初始压力/流量(L)至一目标压力/流量(H)之间可被切分为多个时间区间(T1、T2),每个时间区间(T1、T2)的压力或流量并未显著地提高。换言之,在阶梯关系曲线中,当压力或流量到达某一个程度时会被维持一预定时间,使处理腔体中的压力梯度趋向稳定分布。在一较佳的实施例中,阶段维持压力的所述时间区间(T1、T2)可介于2s至50s的范围。所述工艺压力在此处是指用于等离子沉积的压力值。达到工艺压力,步骤S201结束。

步骤S202,通过如图1的喷淋组件施加适当的射频功率至腔体环境中,托盘中的金属层因感应而产生可稳固晶圆于托盘上的库伦力。此处的射频功率不必然等同工艺中所使用的射频功率。尽管流程图示步骤S202是在步骤S201之后,但两者不排除交换或同时执行。在其他不涉及等离子处理的流程中,步骤S202可省略。

步骤S203,将处腔体环境从前述的第一低流量升高至一工艺流量。此处所述工艺流量即是等离子沉积处理所适用的气体流量。同样地,所述升高是根据前述的线性关系或阶梯关系。如第三及四图所示,较佳地,流量升高所根据的线性关系具有一斜率,其介于100sccm/s至2500sccm/s间,而阶段升高流量的所述时间区间(T1、T2)可介于2s至10s的范围。藉此,腔中环境的气体流量变化较为缓和,降低了对于晶圆的扰动。所述工艺流量通常在处理中属于相对高流量,约介于5.0至11.6LPM之间。腔中环境的气体流量到达工艺流量,结束步骤S203。

步骤S204,反应气体通过喷淋组件引入腔体中的处理区域,以和晶圆产生反应。所述反应气体可以是于喷淋组件中混合而成且被离子化的气体。此处的反应气体包含用于形成沉积薄膜的物质。与已知的处理并没有差异,该步骤的晶圆也是在针对特定处理的工艺环境中进行反应,但前述步骤S201至S203可确保晶圆与托盘之间的相对偏移落在可接受的范围中。因此,晶圆仍是在一个预设的沉积范围内,可避免制造物差。步骤S205,将传递反应气体的阀关闭,或者将反应气体引导绕过处理腔体(不进入腔内处理区域),以结束沉积处理。

步骤S206,将处理腔体中环境的气体流量从适用于工艺的高流量下降至一第二低流量。尽管只以图3和图4例示本发明压力/流量上升曲线,此处所述下降的趋势也可根据一线性关系或一阶梯关系。较佳地,流量下降所根据的线性关系可具有一斜率,其介于100sccm/s至2500sccm/s之间,而阶段下降流量的所述时间区间(停留时间)可介于2s至10s的范围。此外,在流量下降的过程中,因应工艺处理所施加的射频功率可适当调整但不为零,使晶圆仍受到库伦力吸附于托盘上。在步骤S207,当腔中环境的气体流量下降至一预定流量或下降至所述第二低流量时,将射频功率下降至0到50W之间,下一步直接设为0,结束步骤S207。

步骤S208,将处理腔体中的环境压力下降至一较小压力。尽管只以图3和图4例示本发明压力/流量上升曲线,此处所述下降的趋势也可根据一线性关系或一阶梯关系。较佳地,压力下降所根据的线性关系可具有一斜率,其介于0.1torr/s至1torr/s之间,而阶段下降流量的所述时间区间(停留时间)可介于2s至50s的范围。环境压力下降至预定的压力,步骤S208结束。步骤S209,关闭气体阀门,停止通入任何气体至处理腔体的腔室中。相对地,泵浦可开始运作将腔室环境中残存的气体抽出,直到腔中环境压力与传送晶圆的转换腔体环境压力匹配。

在一实验例中,一多站处理腔体采取本发明所提出的方法进行测试。所述多站处理腔体具有数量为六个的处理腔体。在一晶圆对于处理腔体偏移量测试中,分别以高流量和不通入气体的条件依本发明提出的方法进行多次晶圆的工艺处理,且结果可发现晶圆相对于托盘的水平偏移可控制在1mm之内,而前后放置的晶圆之间的相对偏移控制在0.5mm之内。

纵上所述,本发明半导体制造方法,主要在于提出一种特定的压力和流量控制策略,亦即所述压力和流量的控制是根据特定的线性关系或阶梯关系而进行,确保在高流量的腔中环境仍将晶圆维持在可接受的偏移范围,不需要额外增设限位硬件或校正机制。