钢箱梁顶推施工用导梁

文献发布时间:2023-06-19 13:49:36

技术领域

本申请涉及钢箱梁施工领域,尤其涉及一种导梁钢箱梁顶推施工用。

背景技术

在桥梁施工中,大桥由于需要上跨铁路、公路或者跨越江河等而不能够采用支架进行现浇施工,因此,常采用顶推法架设,顶推法施工需借助钢导梁来完成桥梁的架设。现有钢导梁在施工过程中,钢导梁悬臂端由于自重,使得其前端下挠度较大,结构稳定性较差,也不便于引导顶推梁段上墩。

发明内容

本申请的目的旨在提供一种稳定性高,能够确保钢箱梁顺利通过桥墩和支点顶部的钢箱梁顶推施工用导梁。

为了实现上述目的,本申请提供以下技术方案:

一种钢箱梁顶推施工用导梁,包括两根平行设置的主纵梁及连接两根所述主纵梁的连接桁架,每根所述主纵梁包括固定梁及变截面桁架梁,所述固定梁用于与钢箱梁前端横隔板处的导梁预埋件固定,所述变截面桁架梁自靠近所述固定梁的一端朝远离所述固定梁的一端的截面逐渐减小,且所述变截面桁架梁远离固定梁的端部设有L型接头,所述L型接头的长边沿所述主纵梁的长度方向延伸且位于短边的上侧,其短边与所述变截面桁架梁的端部固定。

进一步设置:每根所述主纵梁的固定梁及变截面桁架梁之间通过高强螺栓连接固定,所述变截面桁架梁至少包括两节纵梁节段,且相邻的两节所述纵梁节段之间亦通过高强螺栓连接。

进一步设置:所述固定梁及变截面桁架梁均为由钢板焊接组合而成的工字钢结构。

进一步设置:所每两节正对的所述纵梁节段之间设有至少一根所述连接桁架。

进一步设置:所述连接桁架与纵梁节段之间通过铰接结构连接。

进一步设置:所述连接桁架为由方管组成的桁架框架结构。

进一步设置:所述方管的壁厚为8mm。

进一步设置:所述L型接头的短边的下侧设有平行于所述长边的伸长杆,所述伸长杆与所述短边之间设有倾斜地连接两者的连接杆,所述伸长杆及连接杆与短边的连接点的间距大于短边的长度的一半。

进一步设置:所所述固定梁与钢箱梁的导梁预埋件的连接端面的抗滑系数不小于0.45,且所述固定梁与导梁预埋件通过高强螺栓进行连接。

进一步设置:所述导梁的内、外表面均设有防锈涂层。

相比现有技术,本申请的方案具有以下优点:

1.在本申请的导梁中,通过导梁引导钢箱梁上墩,便于顶推过程中的纠偏,同时导梁的设置还可减少钢箱梁在顶推过程中的悬臂长度,以降低钢箱梁悬臂状态下负弯矩峰值,提高钢箱梁顶推过程中的稳定性。在导梁的前端这是L型端头可在所述导梁向前移动时,便于搭设在前方临时墩上,可为导梁前端下挠时顶升提供受力点。

2.在本申请的导梁中,主纵梁由其后端往前端呈变截面逐渐缩小的结构设置,减小了导梁前端的自重,能够有效缓解了导梁前端下扰的幅度。

3.在本申请的导梁中,通过在L型接头的短边的下侧设置伸长杆可避免L型接头在搭设到桥墩上时,桥墩直接冲撞导梁的端部,从而对导梁起到保护的作用,连接杆可增强连接杆的结构稳定性,延长伸长杆的寿命。

本申请附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本申请的实践了解到。

附图说明

本申请上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

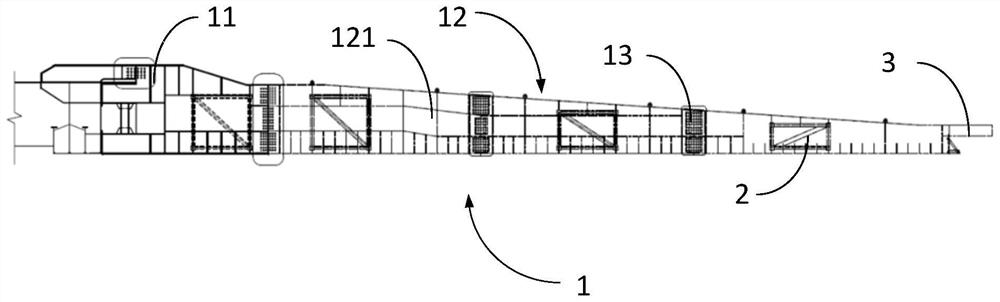

图1为本申请导梁的一个实施例的主视图;

图2为本申请导梁的一个实施例的俯视图;

图3为本申请导梁的L型接头的示意图。

图中,1、主纵梁;11、固定梁;12、变截面桁架梁;121、纵梁节段;13、高强螺栓;2、连接桁架;3、L型接头;31、长边;32、短边;33、伸长杆;34、连接杆。

具体实施方式

下面详细描述本申请的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本申请,而不能解释为对本申请的限制。

请结合图1至图3,本申请涉及一种钢箱梁顶推施工用导梁,为满足钢箱梁中梁顶推施工的需要,在钢箱梁端横隔板处设置顶推导梁预埋件,以用于安装本申请的钢箱梁顶推施工用导梁,其包括两根平行设置的主纵梁1及连接于两根主纵梁1之间的连接桁架2。

其中,每根所述主纵梁1包括固定梁11及变截面桁架梁12,所述固定梁11用于与所述钢桁梁横隔板处的导梁预埋件固定,且所述固定梁11与钢箱梁的导梁预埋件的连接端面的抗滑系数不小于0.45,所述固定梁11与导梁预埋件通过高强螺栓13进行连接,所述固定梁11与所述变截面桁架梁12之间亦通过高强螺栓13连接固定,所述主纵梁1的底面线型与其连接的钢箱梁一致。本申请通过在钢箱梁的前端横隔板处连接导梁,可以减少钢箱梁在顶推过程中的悬臂长度,以降低钢箱梁悬臂状态下的负弯矩峰值,继而提高钢箱梁在推动过程中的稳定性。

需要说明的是,本申请将所述主纵梁1与钢箱梁连接的固定梁11的端部设定为所述主纵梁1的后端,所述主纵梁1的变截面桁架梁12远离所述固定梁11的一端设定为所述主纵梁1的前端。

所述变截面桁架梁12自靠近所述固定梁11的一端朝远离所述固定梁11的一端的截面逐渐减小,即所述主纵梁1由其后端向前端呈截面逐渐减小的结构设置。由于所述主纵梁1的截面逐渐变小,从而能够减少其前端的自重,可有效缓解所述导梁的前端在顶推过程中下挠的幅度。

所述变截面桁架梁12远离所述固定梁11的端部(即所述主纵梁的前端)设有L型接头3,所述L型接头3的短边32与所述变截面桁架梁12的端部固定,其长边31沿所述主纵梁1的长度方向延伸,且所述长边31位于所述短边32的上侧,从而可在所述导梁向前移动时,便于搭设在前方的临时墩上,可为所述导梁前端下挠时顶升提供受力点,同时可对导梁起到纠偏的作用,确保顶推的顺利进行。

请结合图,所述变截面桁架梁12至少包括两节纵梁节段121,且相邻的两节所述纵梁节段121之间通过高强螺栓13连接。优选地,本申请的固定梁11及变截面桁架梁12均为由钢板焊接组合而成的工字钢结构,具体采用Q345B钢材,相邻的两节纵梁节段121之间以及固定梁11与变截面桁架梁12之间采用M24高强螺栓进行固定。此外,所述固定梁11、纵梁节段121可在工厂分节段制造后再运输至施工现场进行组装,方便运输及施工。

两个所述主纵梁1的每两节正对的所述纵梁节段121之间设有至少一根所述连接桁架2,本实施例的每根变截面桁架梁12设有三节纵梁节段121,对应地,两个所述主纵梁1每两节正对的纵梁节段121之间设有一根连接桁架2,同时在两个所述主纵梁1的正对的两个固定梁11之间亦设有连接桁架2。此外,所述连接桁架2与纵梁节段121之间通过铰接结构连接,从而可以方便所述主纵梁1与连接桁架2之间拼装和拆除。优选地,本实施例的连接桁架2为由壁厚8mm的方管组成的桁架框架结构。

请结合图,在所述L型接头3的短边32远离与长边31连接的一侧(即短边32的下侧)设有平行于长边31的伸长杆33,同时在伸长杆33与短边32之间设有倾斜地连接两者的连接杆34,所述伸长杆33及连接杆34与短边32的连接点的间距大于短边32的长度的一半。则通过在短边32的下侧设置伸长杆33可避免所述L型接头3在搭设到桥墩上时,桥墩直接冲撞导梁的端部,从而对导梁起到保护的作用,所述连接杆34可增强所述连接杆34的结构稳定性,延长所述伸长杆33的寿命。

由于顶推时间跨度大,为防止所述导梁锈蚀,故所述导梁需进行防锈涂装处理,以在其内、外表面形成防锈涂层,且该防锈涂层需达到Sa2 1/2级要求。本申请的导梁制作完成后,可利用龙门吊或汽车吊将其吊装至拼装支架上进行安装,安装、运输方便。由于本申请的钢箱梁顶推施工用导梁的部件之间均采用高强螺栓13进行连接,从而可在顶推施工完成后,将所述变截面桁架梁11、连接桁架2进行拆除,而所述固定梁11可保留在所述钢箱梁上作为永久构件,拆除后的变截面桁架梁12及连接桁架2可循环周转使用,以节省施工成本。

以上所述仅是本申请的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本申请的保护范围。