化工生产装置U型换热器管程堵塞在线反冲洗方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及化工产品制备领域,具体涉及化工生产装置U型换热器管程堵塞在线反冲洗方法。

背景技术

随着化工生产装置运行时间周期延长逐渐暴露出一些问题,其中U型换热器换热效果变差的问题尤为突出,直接影响到了萃取精馏塔的工艺控制和装置长周期运行。生产装置U型换热器工作原理如下:U型换热器的管程的介质是来自萃取精馏塔吸收水/萃取水泵1.7MPa、115℃经系统使用后的水,壳程介质是来自填料吸收塔釜液泵0.9MPa、23℃的有机混合物,U型换热器的主要作用是控制有机混合物进萃取精馏塔进料的温度,调节萃取精馏塔进料温度在66℃,有利于萃取精馏塔中段温度调整,也有利于萃取精馏塔灵敏板温度的控制,确保有机混合物中高沸点物在萃取精馏塔中脱除,同时有利于萃取精馏塔再沸器蒸汽量的控制。

化工生产装置中U型换热器是两台,正常运行是两台串连使用。随着装置运行周期的延长,换热效果逐渐变差,萃取精馏塔、填料吸收塔操作难度逐渐增大。经过生产实践发现,发现主要原因是随着装置运行时间延长,装置系统内聚合物逐渐增多,系统中形成的聚合物堵塞了部分换热器管束,降低了管程与壳程的有机混合物进行换热,使换热效率下降,萃取精馏塔进料温度逐渐下降,同时U型换热器管程压差逐渐增大,出口压力逐渐降低,严重影响到吸收水和萃取水冷却器正常运行,由于前面压力下降,吸收水量和萃取水量下降,一时很难控制,严重影响到装置的运行。

发明内容

本发明的目的在于提供化工生产装置U型换热器管程堵塞在线反冲洗方法,其仅需要两名操作人员用一个小时便一次清堵成功,含有均匀颗粒物的水从换热器顶部排放导淋排放口排出,取得了良好的清堵效果。

为实现上述目的,本发明提供如下技术方案:

化工生产装置U型换热器管程堵塞在线反冲洗方法,所述方法包括以下步骤:

(1)化工生产装置包括两个U型换热器,将生产装置内各参数进行调整,达到要求后再将运行的U型换热器切出一台,并及时调整生产装置操作,确保生产装置的参数稳定;

(2)对切出的U型换热器进行反冲洗,先将切出U型换热器管程内水放净,再给氮气间歇式吹扫排净管程内存水;

(3)将吸收水/萃取水泵出口1.7MPa的水从待冲洗的切出的U型换热器出口逆向引入,使管线压力依次升至0.5MPa、1.0MPa和1.5MPa,利用系统中的水与大气之间的压差作为过程推动力对U型换热器管程的聚合物进行清堵,将换热器管程内聚合物从换热器顶部排放导淋排放口排出,从而达到反冲洗换热器的目的;

(4)缓慢关U型换热器出口阀出口阀使管道压力依次降至1.0MPa、0.5MPa和0MPa,完成一次冲洗;

(5)将步骤(3)和步骤(4)如此反复操作三次,反冲洗完成,将反冲洗完成的U型换热器投用,在线切出另一台未反冲洗的U型换热器进行反冲洗。

优选地,所述步骤(1)中,化工生产装置包括急冷后冷器、填料吸收塔、填料吸收塔侧线冷却器、吸收水换热器、萃取水换热器、两个U型换热器、萃取精馏塔、萃取精馏塔分层器、吸收水/萃取水缓冲槽。

优选地,所述步骤(1)中,参数调整如下,将进填料吸收塔的吸收水流量从250t/h降到230t/h,吸收水温度从5.5℃升到9.5℃,填料吸收塔侧线冷却器冷后温度从6℃升至12℃,关小急冷后冷却器循环水,将填料吸收塔釜温从22.5℃提至26.5℃,吸收水入口温度从33.5℃升至44℃。

优选地,所述步骤(2)的具体操作如下,将切出U型换热器管程内水放净,再缓慢打开U型换热器管程底部氮气吹扫阀,给氮气吹扫间歇式吹扫排净管程内存水。

优选地,在所述U型热水器的管程上加装了放空阀,所述放空阀与弯头连接,所述放空阀用于将切出U型换热器管程内水放净。

优选地,所述U型热水器的管程上加装了放净阀,所述放净阀与直管连接,所述放净阀用于连接氮气吹扫换热器管程内水。

优选地,所述给氮气吹扫间歇式吹扫的时间间隔为15分钟。

优选地,所述步骤(3)中,逆向引入的具体操作如下,先打开U型换热器管程放空阀,再逐步开大U型换热器管程出口阀,同时关小切出U型换热器跨线阀。

优选地,所述步骤(3)中,系统水管线压力依次升至0.5MPa、1.0MPa和1.5MPa的方法如下,先打开U型换热器管程放空阀,缓慢打开U型换热器管程出口阀,当压力到0.5MPa时,保持U型换热器管程出口阀流量不变冲洗2-3分钟后,再继续开U型换热出口阀加大流量,当压力到1.0MPa时,保持U型换热器管程出口阀流量不变冲洗2-3分钟后,再继续开U型换热出口阀加大流量,当压力到1.5MPa,冲洗10分钟后再缓慢关闭换热器出口阀。

优选地,所述步骤(4)中,缓慢关U型换热器出口阀出口阀使管道压力依次降至1.0MPa、0.5MPa和0MPa的方法如下,缓慢关小U型换热器出口阀,当压力到1.0MPa时,保持U型换热器管程出口阀流量不变冲洗2-3分钟后,再关小换热器出口阀,当压力到0.5MPa,保持U型换热器管程出口阀流量不变冲洗2-3分钟后,再关闭换热器出口阀,直至压力到0.0MPa时,一次操作结束。

与现有技术相比,本发明的有益效果是:

1)采用本发明的方法,仅需两名操作人员用一个小时便一次清堵成功。

2)从现场排出的含有均匀颗粒物的水判定换热器管程内块状聚合物被冲散成细砂状后,顺利随水从换热器顶部排放导淋排放口排出,取得了良好的清堵效果。

3)本发明仅需在U型换热器上加装放空阀、放净阀、一个弯头和半米直管,投资费仅在500元左右,可一次节省30万元的检修费用,同时每小时节省了0.3MPa蒸汽耗量3吨,经济效益显著。

4)本发明具有节能环保、投资小回报高的特点,同时还具有很强的可操作性,与空气炮、硫酸铵颗粒在线清堵等方法相比优势明显。

附图说明

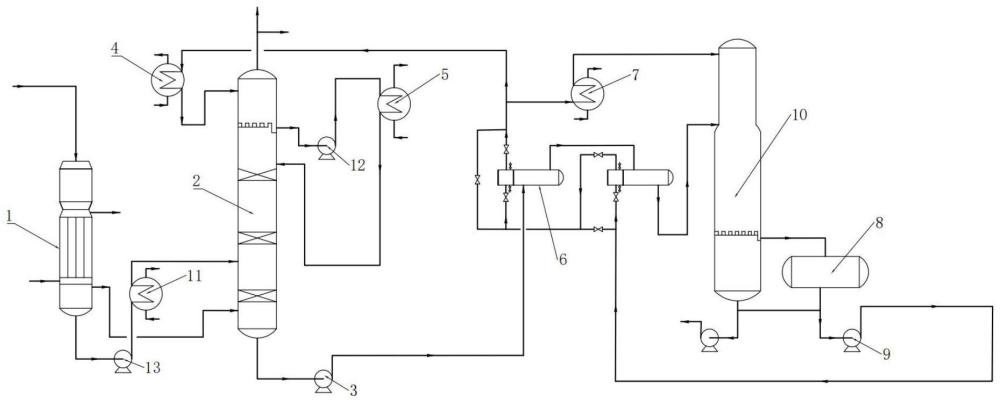

图1是本发明实施例中化工生产装置的结构图;

图2是本发明实施例中化工生产装置U型换热器管程堵塞在线反冲洗方法中各参数的工艺图;

图中,1、急冷塔后冷却器,2、填料吸收塔,3、填料吸收塔釜液泵,4、吸收水换热器,5、吸收水侧线换热器,6、U型换热器,7、萃取水换热器,8、萃取精馏塔分层器,9、吸收水/萃取水缓冲槽,10、萃取精馏塔,11、急冷后冷器凝液冷却器,12、填料吸收塔侧线泵,13、急冷后冷器釜液泵。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

化工生产装置U型换热器管程堵塞在线反冲洗方法,所述方法包括以下步骤:

(1)化工生产装置包括两个U型换热器,将化工生产装置内各参数进行调整,达到要求后再将运行的U型换热器切出一台,并及时调整化工生产装置操作,确保化工生产装置的参数稳定,参数调整如下,如图2所示,将填料吸收塔的吸收水流量FC21223从250t/h降到230t/h,填料吸收塔侧线冷却器将吸收水温度TC21227从5.5℃升到9.5℃,急冷后冷器凝液冷却器冷后温度TC21214从6℃升至12℃,关小急冷后冷却器循环水,将吸收塔釜温TI21226从22.5℃提至26.5℃,吸收水入口温度TC21228从33.5℃升至44℃。

(2)对切出的U型换热器进行反冲洗,所述U型换热器的管程上加装了放空阀,所述放空阀与弯头连接,所述放空阀用于排水,在反冲洗前,将切出U型换热器管程内水放净,先打开U型换热器管程放空阀,再缓慢打开U型换热器管程底部氮气吹扫阀,给氮气吹扫间歇式吹扫排净管程内存水,氮气吹扫阀用于控制氮气流量。所述U型换热器的管程上加装了放净阀,所述放净阀与直管连接,所述放净阀用于连接氮气吹扫换热器管程内水,所述给氮气吹扫间歇式吹扫的时间间隔为15分钟。

(3)将吸收水/萃取水泵出口1.7MPa的水从待冲洗的切出的U型换热器出口逆向引入,使系统水管线压力依次升至0.5MPa、1.0MPa和1.5MPa,利用系统中的水与大气之间的压差作为过程推动力对U型换热器管程的聚合物进行清堵,将换热器管程内聚合物从换热器顶部排放导淋排放口排出,从而达到反冲洗换热器的目的;其中,逆向引入的具体操作如下,先打开U型换热器管程放空阀,再逐步开大U型换热器管程出口阀,同时关小切出U型换热器跨线阀;进U型换热器水压力依次升至0.5MPa、1.0MPa和1.5MPa的方法如下,先打开U型换热器管程放空阀,然后缓慢打开U型换热器管程出口阀,当压力到0.5MPa时,保持U型换热器管程出口阀流量不变冲洗2-3分钟后,再继续开U型换热出口阀加大流量,当压力到1.0MPa时,保持U型换热器管程出口阀流量不变冲洗2-3分钟后,再继续开U型换热出口阀加大流量,当压力到1.5MPa,停。

(4)缓慢关U型换热器出口阀使管道压力依次降至1.0MPa、0.5MPa和0MPa,完成一次冲洗;其中,缓慢关U型换热器出口阀使管道压力依次降至1.0MPa、0.5MPa和0MPa的方法如下,缓慢关小U型换热器出口阀,当压力到1.0MPa时,保持U型换热器管程出口阀流量不变冲洗2-3分钟后,再关小换热器出口阀,当压力到0.5MPa,保持U型换热器管程出口阀流量不变冲洗2-3分钟后,再关闭换热器出口阀,直至压力到0.0MPa时,一次操作结束。

(5)将步骤(3)和步骤(4)如此反复操作三次,反冲洗完成,将反冲洗完成的U型换热器投用,在线切出另一台未反冲洗的U型换热器进行反冲洗。

如图1所示,化工生产装置包括1、急冷塔后冷器凝液冷却器,2、填料吸收塔,3、填料吸收塔釜液泵,4、吸收水换热器,5、填料吸收塔侧线冷却器,6、U型换热器,7、萃取水换热器,8、吸收水/萃取水缓冲槽,9、吸收水/萃取水泵,10、萃取精馏塔,11、急冷后冷器凝液冷却器,12、填料吸收塔侧线泵,13、急冷后冷却器泵。急冷后冷却器1与填料吸收塔2连接,且急冷后冷却器1与填料吸收塔2之间设有急冷后冷却器泵13和急冷塔后冷器凝液冷却器11。填料吸收塔2通过填料吸收塔侧线循环泵12与填料吸收塔侧线冷却器5连接,填料吸收塔侧线冷却器5与填料吸收塔2连接。两个U型换热器6串联,U型换热器6通过填料吸收塔釜液泵3与填料吸收塔2连接,U型换热器6还与萃取精馏塔10连接。U型换热器6分别与吸收水换热器4、萃取水换热器7连接,吸收水换热器4与填料吸收塔2连接,萃取水换热器7与萃取精馏塔10连接。萃取精馏塔10与吸收水/萃取水缓冲槽8连接。填料吸收塔2、吸收水/萃取水缓冲槽8、吸收水/萃取水泵9、U型换热器6依次连接。

在线冲洗只需加装放空阀和放净阀、一个弯头和半米直管。

采用本发明的方法,仅需两名操作人员用一个小时便一次清堵成功,其中一名操作人员负责开关U型换热器出口阀,另外一个操作人员负责关小U型换热器跨线。

从现场排出的含有均匀颗粒物的水判定换热器管程内块状聚合物被冲散成细砂状后,顺利随系统水从换热器顶部排放导淋排放口排出,取得了良好的清堵效果。

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种解决脱硝GGH换热器堵塞的在线自动冲洗装置

- 一种防换热器堵塞型化工蒸馏装置