熔盐堆流体控制组件、熔盐堆系统及其控制方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及核能领域,具体涉及一种熔盐堆流体控制组件、熔盐堆系统及其控制方法。

背景技术

熔盐堆采用熔盐兼做燃料和冷却剂,燃料熔盐在一回路流动混合,具有与传统组件燃料反应堆迥异的堆芯物理特性。这些物理特性使得熔盐堆在反应性控制方面具有一定的优点,如液态燃料可以实现在线加料和后处理,能够将反应堆后备反应性压在较低范围,有利于降低反应性控制要求;又如熔盐堆可以通过排盐实现长期停堆。流动的熔盐同时也会对反应性控制带来一定的挑战。主要体现在:

(1)缓发中子流失效应。在高流速下,堆芯缓发中子先驱核流失严重,导致堆芯有效缓发中子份额损失较大;反之,在停泵情况下,堆芯会因为缓发先驱核的滞留引入较大的反应性。在没有控制棒及时干预情况下,只能依靠负温度反应性系数降低功率,此时要求的堆芯平均温升较大且堆芯衰变热的导出受限,堆芯温度持续升高。相关模拟研究认为,在全场断电等无干预事故下,大型熔盐堆出口温度极易超出正常运行温度50-100℃,将对熔盐堆堆本体造成较大的热冲击。

(2)控制棒系统放射性隔离问题。控制棒通常由控制信号触发电机驱动,在堆芯上下移动以便迅速控制反应性。由于高放射性熔盐在堆内不受包壳约束,其与控制棒系统的隔离是熔盐堆的一个特殊问题。一种在熔盐实验堆中成功运用的方法是,在堆芯设置控制棒套管,套管作为熔盐燃料边界,控制棒系统相当于置于堆芯边界外,但又深入堆芯。控制棒套管壁薄,在长期高温辐照和高温腐蚀等作用下存在破裂的风险。在增殖熔盐堆的设计中,为了降低控制棒套管的中子吸收损失,通常将控制棒直接插在堆芯燃料盐内。而实际电机难以在高温高放射性环境下工作,如何实现控制棒的可靠移动同时确保放射性能够被有效隔离是目前尚有待解决的一个难题。

发明内容

本发明针对上述控制棒系统在高温下工作无法有效隔离放射性的问题,提出一种熔盐堆流体控制组件、熔盐堆系统及其控制方法。

本发明提供一种熔盐堆流体控制组件,包括包壳、包壳支架、可燃毒物及配重件,所述包壳包裹所述可燃毒物和所述配重件,所述包壳内除所述可燃毒物和所述配重件之外的空间形成空腔,所述空腔填充气体,所述配重件、所述可燃毒物和所述空腔在所述包壳内沿重力方向依次排列,所述包壳支架外设于所述包壳的外壁。

较佳地,所述可燃毒物为中子吸收体;

和/或,所述配重件的密度大于熔盐的密度;

和/或,所述包壳由镍基合金、碳-碳复合材料或碳化硅纤维制成。

较佳地,所述中子吸收体为碳化硼或氧化钆-氧化铝混合物;

和/或,所述配重件为镍基合金。

较佳地,所述可燃毒物和所述配重件均为芯块结构,所述可燃毒物和/或所述配重件的芯块为至少一个。

较佳地,所述芯块之间存在间隙。

较佳地,所述包壳内部沿重力方向、从上至下分别为所述空腔、所述可燃毒物和所述配重件。

较佳地,所述包壳支架设于所述包壳的外壁的上半部分。

本发明另一方面提供一种熔盐堆系统,包括熔盐堆和至少一个如上所述的熔盐堆流体控制组件,所述熔盐堆包括熔盐堆容器和设于所述熔盐堆容器内部的堆芯,所述堆芯包括石墨组件和熔盐流道,所述堆芯在重力方向上由上支撑板和下支撑板固定在熔盐堆容器内,所述熔盐堆流体控制组件插入所述熔盐流道内,所述熔盐堆流体控制组件下落时通过所述包壳支架与所述上支撑板限位配合。

较佳地,所述包壳支架与所述上支撑板限位配合时,所述熔盐堆流体控制组件处于下限位,所述熔盐堆流体控制组件的下端与所述下支撑板存在间隙。

较佳地,所述熔盐堆容器还包括上限板,所述上限板位于所述上支撑板上方,所述上限板与所述上支撑板之间形成上腔室;

当所述堆芯的核燃料流量处于第一预设流量时,所述熔盐堆流体控制组件处于上限位,所述熔盐堆流体控制组件的上端与所述上限板具有间隙,所述熔盐堆流体控制组件的下端的位置低于所述上支撑板。

本发明另一方面提供一种熔盐堆系统的控制方法,所述熔盐堆系统包括熔盐堆、第二回路和发电回路,所述控制方法利用如上所述的熔盐堆系统实现,所述控制方法包括:

S1、向所述堆芯添加核燃料至堆芯以第一预设流量运转,使得所述熔盐堆流体控制组件处于上限位,直至冷态临界;

S2、向所述堆芯添加核燃料至所述堆芯的功率处于热态零功率;

S3、提高所述第二回路和所述发电回路的流量使堆芯的功率达到第一预设功率;

S4、根据温度参数补充所述核燃料,使得堆芯温度维持在温度阈值;

S5、降低所述发电回路的流量;

S6、控制所述堆芯、所述第二回路和所述发电回路的流量降为第二流量阈值,使得所述熔盐堆流体控制组件下插入熔盐流道,使得所述熔盐堆停堆;

其中,在步骤S1-S6中,当所述堆芯温度超过最大预设温度时,控制所述熔盐堆的泵断电,使得所述熔盐堆流体控制组件的高度位置下落。

较佳地,步骤S1-S4中,所述熔盐堆流体控制组件均处于上限位。

较佳地,步骤S1还包括:控制所述熔盐堆系统的二回路和发电回路流量为第二流量阈值。

较佳地,步骤S4还包括:控制所述第二回路和所述发电回路的流量为所述第一预设流量。

较佳地,步骤S5还包括:

S51、根据氙毒影响降低所述堆芯的核燃料流量,使得所述熔盐堆流体控制组件的高度位置处于所述上限位和所述下限位之间。

较佳地,所述控制方法还包括:S7、在停堆时间超过预设时间后,控制所述堆芯的核燃料流量增加,使得所述流体驱动控制组件的高度位置上升,直至所述堆芯的功率处于冷态零功率。

较佳地,步骤S7还包括:

S71、控制所述堆芯的核燃料流量提升直至所述堆芯的功率处于热态零功率;其中,所述堆芯的核燃料流量低于所述第一预设流量;

S72、提高所述第二回路和所述发电回路的流量使堆芯的功率达到第一预设功率,判断所述堆芯的温度是否处于所述温度阈值之下,若是,则提高所述堆芯的核燃料流量至第一预设流量,使得堆芯的温度达到所述温度阈值。

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

本发明的积极进步效果在于:本发明的熔盐堆流体控制组件可以抑制缓发中子先驱核流动导致的反应性引入,降低无干预工况下的事故风险;在熔盐堆的主泵停止运转的情况下,实现较深的停堆深度;另外,在没有外部驱动的情况下,可以避免控制组件被误拔出,以及控制棒套管破裂等反应性引入的事故。

附图说明

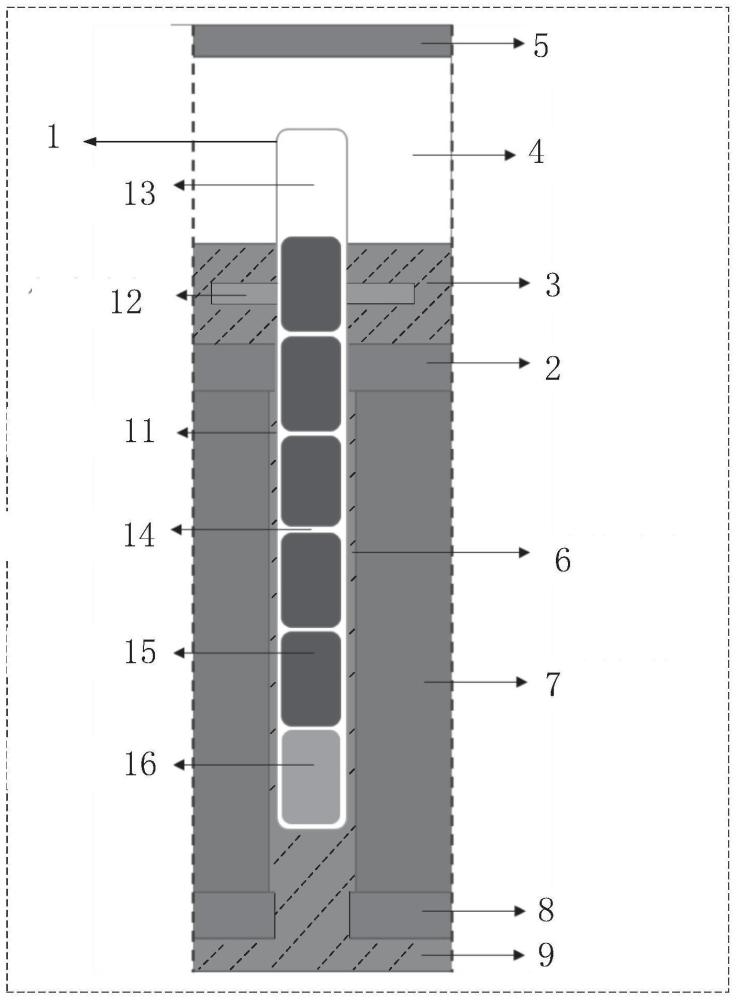

图1为本发明实施例1熔盐堆熔盐堆系统的结构示意图。

图2为本发明实施例1熔盐堆系统的正面剖视图。

图3为本发明实施例1熔盐堆系统在轴向上的截面示意图。

图4为本发明实施例1的熔盐堆流体控制组件反应性与缓发中子流失反应性绝对值曲线。

图5为本发明实施例1的全场断电无棒干预工况下堆芯出口温度随时间变化曲线。

图6本发明实施例1的全场断电无棒干预工况下堆芯功率随时间变化曲线.

图7为本发明实施例1的基于发电回路降流量控制的降功率过程堆芯反应性功率变化

图8为本发明实施例1的基于发电回路降流量控制的降功率过程堆芯进出口和平均温度变化

图9为本发明实施例2熔盐堆系统的控制方法的流程图。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

实施例1

如图1-3所示,本实施例提供一种熔盐堆流体控制组件1,包括包壳11、包壳支架12、可燃毒物15及配重件16,包壳11包裹可燃毒物15和配重件16,包壳11内除可燃毒物15和配重件16之外的空间形成空腔13,空腔13填充气体,配重件16、可燃毒物15和空腔13在包壳11内沿重力方向依次排列,包壳支架12外设于包壳11的外壁。

其中空腔13用于容纳可燃毒物15核反应后释放的气体,同时又起到调节熔盐堆流体控制组件1的密度的作用。

在本实施例中,包壳支架12用于限制熔盐堆流体控制组件1在熔盐流道6的下限位,在没有外部驱动装置操控的情况下可以实现抑制缓发中子先驱核流动导致的反应性引入,降低无干预工况下的事故风险。

在本实施例中,包壳11为耐中子辐射、耐熔盐高温腐蚀、力学性能较好的材料;本实施例优选地,包壳11由镍基合金、碳-碳复合材料或碳化硅纤维制成。包壳11可以实现可燃毒物15、配重件16与燃料盐的完全隔离。

在本实施例中,可燃毒物15为中子吸收体,优选为碳化硼或氧化钆-氧化铝混合物。

在本实施例中,配重件16的密度大于熔盐的密度,优选地,配重件16为镍基合金。设置配重件16以及空腔13,可以共同调节熔盐堆流体控制组件1的整体密度,实现随流量的增减而在熔盐流道6内上下移动。

在本实施例中,可燃毒物15和配重件16均为芯块结构,可燃毒物15和配重件16的芯块为至少一个;芯块之间存在间隙14。关于可燃毒物15的芯块数量与配重件的芯块数量本领域技术人员可根据需要按需选择。本实施例仅为示例地选择五个可燃毒物15芯块和一个配重件16芯块。

在本实施例中,包壳11的内部沿重力方向、从上至下分别为空腔13、可燃毒物15和配重件16。如此排列的空腔13、可燃毒物15和配重件16,可符合在堆芯内起浮的要求。

优选地,包壳支架12设于包壳11的外壁的上半部分,如此设置包壳支架12使熔盐堆流体控制组件不会下限过深,使其可以落在熔盐堆堆芯的上支撑板2上限位。

本实施例提供的熔盐堆流体控制组件1的直径和长度由控制的反应性价值决定。熔盐堆流体控制组件1的直径略小于堆芯的熔盐流道6,较佳地为2-10cm;包壳支架12到组件底端的长度设计按照其实现的功能可分为两类。第一类是,其设计长度使得流体冲击其移动而导致的微分反应性价值与流动缓发中子份额引起的反应性变化可抵消。流动缓发中子份额引起的反应性为从堆芯核燃料的流量从满流量到零流量下缓发中子引入的反应性价值。这样可以用于抑制流动导致的反应性变化。第二类是,其设计长度使得其所吸收的最大总反应性价值为流动缓发中子份额引起的反应性变化和停堆深度总和。所述停堆深度为热态满功率到冷态零功率的反应性变化,包括氙毒、钐毒、镤效应和温度引起的反应性变化。这样可以实现停泵之后的反应堆自动停堆。熔盐堆流体控制组件1的总反应性价值可由一个或若干个流体驱动控制组件叠加组成。

熔盐堆流体控制组件1的平均密度可以低于或大于熔盐密度。当其为上述第一类功能时,低于熔盐密度,称为漂浮组件,当其为第二类功能时,大于熔盐密度,称为悬浮组件。其密度的设计应使得熔盐堆流体控制组件1的自重等于熔盐浮力与满流量熔盐对控制组件的沿程阻力之和。这样,在满流量冲击下,流体驱动控制组件上升到上限位,且流体驱动控制组件下端仍未达到上支撑板,以防止流体驱动控制组件脱离改熔盐通道。

熔盐堆流体控制组件1所受到的流体驱动力大小可以通过所在熔盐流道6的结构设计进行调节。当需要增加流体驱动力时,可以将熔盐堆流体控制组件1所在熔盐流道6的上端直径变小,下端孔道直径变大;反之,可以将所在熔盐流道6的上端直径变大,下单孔道直径变小。

本实施例还提供一种熔盐堆系统,如图2-3所示,熔盐堆系统包括熔盐堆和6个如上所述的熔盐堆流体控制组件1,熔盐堆包括熔盐堆容器和设于熔盐堆容器内部的堆芯,堆芯包括石墨组件7和熔盐流道6,堆芯在重力方向上由上支撑板2和下支撑板8固定在熔盐堆容器内,熔盐堆流体控制组件1插入熔盐流道6内,熔盐堆流体控制组件1下落时通过包壳支架12与上支撑板2限位配合。

优选地,6个熔盐堆流体控制组件1如图3所述,分别为1#-6#,呈六边形均匀分布在熔盐流道6内。

优选地,包壳支架12与上支撑板2限位配合时,熔盐堆流体控制组件1处于下限位,熔盐堆流体控制组件1的下端与下支撑板8存在间隙。

熔盐堆容器还包括上限板5,上限板5位于上支撑板2上方,上限板5与上支撑板2之间形成上腔室4;

当堆芯的核燃料流量处于第一预设流量时,熔盐堆流体控制组件1处于上限位,熔盐堆流体控制组件1的上端与上限板5具有间隙,熔盐堆流体控制组件1的下端的位置低于上支撑板2。

本实施例提供的熔盐堆系统,包括熔盐堆流体控制组件1,如图1斜线部分,在熔盐堆内的燃料盐3不流动时,熔盐堆流体控制组件1下落在上支撑板2上,当堆芯的燃料盐3从熔盐下腔室9沿着熔盐流道6向上流动过程中,会给熔盐堆流体控制组件1一个推力,使其上移,上移的幅度与流量相关。在堆芯的核燃料流量为满流量情况下,熔盐堆流体控制组件1的上端接近上限板5,此时其下端尚未脱离上支撑板2。在流量下降时,熔盐堆流体控制组件1将自然回落至熔盐流道6内。

本实施例提供的熔盐堆系统,其中的熔盐堆流体控制组件1可以抑制缓发中子先驱核流动导致的反应性引入,降低无干预工况下的事故风险;在熔盐堆的主泵停止运转的情况下,实现较深的停堆深度;另外,在没有外部驱动的情况下,可以避免控制组件被误拔出,以及控制棒套管破裂等反应性引入的事故。

下面通过具体实验数据反应本实施例提供的熔盐堆流体控制组件1的优异效果。

当熔盐堆流体控制组件1仅用来抵消缓发先驱核流动导致的反应变化时,其设计反应性价值如图4,其中横坐标表示堆芯流速,纵坐标表示反应性变化量。在数值上,随着流速的增大,熔盐堆流体控制组件1提升释放的反应性与缓发先驱核流动损失的反应性基本相当,两者差值最大约为25pcm。即可以自动将反应性变化从250pcm降低到25pcm。进一步,在全场断电无棒干预事故中,这两者产生的堆芯出口温度差异如图5所示,其中横坐标表示时间,纵坐标表示堆芯出口温度,51为无熔盐堆流体控制组件1下的温度曲线,52为有熔盐堆流体控制组件1的温度曲线。无熔盐堆流体控制组件1下的堆芯最大出口温度上升80℃,达到780℃,并长期处于766℃,超过目前材料允许运行750℃限值要求。而当采用熔盐堆流体控制组件1时,堆芯最大出口温度为736℃,长期稳定在688℃,未出现熔盐堆超温情况。实际上,在前200s内的温升不是由于堆芯功率增加导致的,主要由于堆芯平均温度的上升缓慢使得功率下降并不迅速,其前期累积的热量大于余热排出的热量导致的。如图6,横坐标表示时间,纵坐标表示功率分数,61为在无熔盐堆流体控制组件1情况下,堆芯功率先出现一定增长后再逐步下降,而62表示有熔盐堆流体控制组件1情况下,堆芯几乎无功率增长的过程。

无熔盐堆流体控制组件1运行下的功率升降过程见图7和图8。其中,图7的三条曲线从上至下分别为无熔盐堆流体控制组件1运行下反应性变化、功率变化和发电回路流量变化。图8的横坐标表示时间,纵坐标表示温度,81为堆芯出口温度曲线,82为堆芯入口温度曲线,83为堆芯平均温度曲线。以降功率为例,每隔1500s,将发电回路的流量按25%满流量阶跃性的下降。降流量初期,由于换热能力的下降,堆芯平均温度略有上升,此时反应性迅速下降,同时功率也不断下降,进一步促进温度的缓慢下降,通过温度的不断反馈,使得堆芯重新达到一个新的功率稳定值。堆芯进出口温差也进一步缩小。稳定时间约在500s,即8分钟左右,其中并没有波动,说明熔盐的惰性较好,也说明基于发电回路负荷跟踪控制的堆芯升降功率具有较大可行性。

实施例2

本实施例提供一种熔盐堆系统的控制方法,其中熔盐堆系统包括熔盐堆、第二回路和发电回路,本实施例的控制方法利用如实施例1所述的熔盐堆系统实现,如图9所示,熔盐堆系统的控制方法包括:

S1、向堆芯添加核燃料至堆芯以第一预设流量运转,使得熔盐堆流体控制组件1处于上限位,直至冷态临界;步骤S1还包括:控制熔盐堆系统的二回路和发电回路流量为第二流量阈值。在本实施例中,第一预设流量为堆芯满流量,即最大额定流量;第二流量阈值为零流量。优选地,通过1/n(如1/2)等加料法则进行多次加料,每次在堆外混匀燃料后,转至堆芯并填满堆芯回路。通过主泵运转至堆芯以满流量运转。

S2、向堆芯添加核燃料至堆芯的功率处于热态零功率;

优选地,通过向堆芯补充少量核燃料,实现核功率加热,使堆芯运行在热态零功率。此时堆芯进出口温度较为平均,堆芯以满流量运转,熔盐堆流体控制组件1在上限位,二回路,发电回路流量为零流量。

S3、提高第二回路和发电回路的流量使堆芯的功率达到第一预设功率;

具体地,此时堆芯的进出口温差拉大,堆芯平均温度先降低,温度负反馈将引入正反应性,堆芯功率增加,达到原来平均温度后,反应性为0,此时堆芯的核功率稳定在某一值不变。通过多次提升第二回路和发电回路流量可将堆芯功率升高至满功率即最大额定功率。第二回路因为温差和流量增加,驱动发电系统发电,带走堆芯的满功率负荷。此阶段,堆芯一直为满流量,熔盐堆流体控制组件1一直在上限位。第二回路、发电回路流量阶段性提高。

S4、根据温度参数补充核燃料,使得堆芯温度维持在温度阈值;步骤S4还包括:控制第二回路和发电回路的流量为第一预设流量。在本实施例中,第一预设流量为第二回路和发电回路的额定流量。

满功率运行2天内,当氙毒逐渐累积起来时,堆芯的核反应性下降,此时堆芯功率开始下降,堆芯整体进出口温度开始降低,温度反应性增加以补偿氙毒反应性。在本实施例中,温度参数包括温度变化值和温度负反应性系数,通过温度变化值和温度负反应性系数,推测应当补充的核燃料,并通过核燃料补充将堆芯温度维持在原热态设计范围内,即温度阈值内。此阶段,堆芯一直处于满流量,熔盐堆流体控制组件1一直在上限位。第二回路、发电回路为额定流量。

其中,在步骤S1-S4中,熔盐堆流体控制组件1均处于上限位。

S5、降低发电回路的流量;步骤S5还包括:

S51、根据氙毒影响降低堆芯的核燃料流量,使得熔盐堆流体控制组件的高度位置处于上限位和下限位之间。

在本实施例中,通过降低发电回路的流量,使得第二回路和堆芯的温差逐步缩小,堆芯的功率开始下降。此时,堆芯仍处于满流量,熔盐堆流体控制组件1在上限位。如果降功率时间较长,达到氙重新平衡时间,需要考虑氙毒释放的正反应性引入问题,此时可以通过适当降低堆芯的核燃料流量,使得熔盐堆流体控制组件1下插进熔盐流道6,从而抑制该阶段氙毒影响。此时,堆芯的流量控制应使得熔盐堆流体控制组件1高度位置下降,且其反应性变化能够抵消氙毒及缓发中子份额流失效应。

S6、控制堆芯、第二回路和发电回路的流量降为第二流量阈值,使得熔盐堆流体控制组件下插入熔盐流道,使得熔盐堆停堆;

在本实施例中,将堆芯、第二回路和发电回路的流量降为零。由于堆芯处于零流量下,熔盐堆流体控制组件1下插引入负反应性,反应堆停堆。此时停堆深度为冷热状态温度反应性和平衡氙等引起的反应性之和。停堆后由于碘的衰变,氙毒持续增加,俗称碘坑,经过11小时,堆芯进入深度停堆状态。此后氙不断衰变,在30h后接近衰变到较低水平,此时将脱离碘坑并释放出与平衡氙毒相当的正反应性,其停堆深度变为冷热状态温度反应性。此为停堆阶段1。随着时间的推移,堆芯温度由于堆舱漏热及非能动余排作用将降至冷态时,此时停堆深度将为0。由于钐毒效应在100h显现,镤效应在90天左右显现,此时可以认为其影响为零。当温度进一步降低时,反应堆重返临界,并通过核功率加热堆芯,维持堆芯温度稳定在冷态状态下,此为停堆阶段2。长期停堆下,钐毒开始增加,在熔盐堆中Sm-149的中子毒性大概是400pcm,平衡时Pm-149约为Sm-149的20%,在停堆后100h增加的负反应性约80pcm,停堆深度增加。由于堆芯受余热排出系统持续冷却,温度也逐渐降低,达到一个更低平衡温度(与熔点仍有较大距离),此时由于温度负反馈使得堆再次临界。此为停堆阶段3。在更长停堆时间(90天尺度)范围内,由于堆内Pa-233不断衰变成U-233,会使得堆芯反应性缓慢增加,反应堆维持在较低核功率下,温度缓慢上升,以抵消Pa-233衰变导致的反应性增加。Pa-233释放的反应性与堆内初始U-233所占功率份额息息相关。当Pa-233释放的反应性不大时,可以提升温度进行反应性控制。当温度不足以补偿Pa-233释放的反应性时,则可考虑通过排放燃料盐进行停堆操作。

其中,在步骤S1-S6中,当堆芯温度超过最大预设温度时,控制熔盐堆的泵断电,使得熔盐堆流体控制组件1的高度位置下落。即设置温度保护联锁,当超温时,熔盐堆的泵自动失去电力从而熔盐堆流体控制组件1下落停堆,保证堆芯的安全。

S7、在停堆时间超过预设时间后,控制堆芯的核燃料流量增加,使得流体驱动控制组件的高度位置上升,直至堆芯的功率处于冷态零功率。

在本实施例中,此步骤为从停堆状态再启堆,在氙毒期启堆(停堆40小时内)。此时正处于碘坑期间,停堆深度较大,无法正常启堆。而在氙毒后期,即停堆40小时后,由于氙毒消失带来了正反应性,所以在此阶段不宜像步骤S1一样直接将堆芯的核燃料流量提升到满流量。此时应将根据反应性价值确定堆芯流量提升的幅度,逐步地提升熔盐堆流体控制组件1,首先使反应堆逐步达到冷态零功率。

S71、控制堆芯的核燃料流量提升直至堆芯的功率处于热态零功率;其中,堆芯的核燃料流量低于第一预设流量,即此时堆芯的核燃料流量还未达到满流量。

S72、提高第二回路和发电回路的流量使堆芯的功率达到第一预设功率,判断堆芯的温度是否处于温度阈值之下,若是,则提高堆芯的核燃料流量至第一预设流量,使得堆芯的温度达到温度阈值。

在本实施例中,通过第二回路和发电回路流量提升使得堆芯功率逐步提高至满功率,堆芯进出口温度逐步拉大。最后通过一段时间的运行,燃耗和氙毒等导致反应性下降,堆芯平均温度降低以补偿燃耗反应性。当达到一定温度范围以下,通过提升堆芯的核燃料流量至满流量使得,堆芯平均温度重新回到额定热态温度。以此完成整个再启堆过程。为了使得堆芯具有一定的安全性,可以设置使得堆芯的核燃料流量的提升分阶段性,不能一次到额定流量。另外,Pa-233效应导致的排盐再启堆。当Pa-233引入反应性较大时,此时堆内无法实现临界控制,需在排盐罐内补充一定的燃料钍或者天然铀等使其抵消Pa-233效应。此后再注入堆芯,观察计数,并逐步提高堆芯流量实现临界。

本实施例提供的熔盐堆系统的控制方法,通过堆芯、二回路和发电回路的核燃料的流量变化来控制熔盐堆流体控制组件1,无需额外的机械结构,可以避免因控制系统导致的放射性泄漏风险以及控制系统故障导致的反应堆控制可靠性问题,可以避免控制棒误拔出,以及控制棒套管破裂等反应性引入事故。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。