放射性废液处理方法和系统

文献发布时间:2023-06-19 19:35:22

技术领域

本申请涉及放射性物质处理技术领域,具体涉及一种放射性废液处理方法和系统。

背景技术

与核技术相关的工艺工程中常常会产生大量的放射性废液,需要对这些放射性废液进行浓缩处理,通常采用蒸发的方式来完成放射性废液的浓缩,然而,相关技术中所采用的放射性废液处理的工艺流程具有较高的能耗。

发明内容

为解决现有技术中的以及其他方面的至少一种技术问题,本申请提供一种放射性废液处理方法和系统。

根据本申请实施例的第一个方面,提供一种放射性废液处理方法,包括:借助循环泵驱动放射性废液在加热装置和分离装置之间循环,其中,加热装置用于对放射性废液进行加热处理以使放射性废液在分离装置中蒸发,分离装置用于将放射性废液蒸发时生成的蒸汽分离,以使放射性废液浓缩;在循环的过程中,借助蒸汽压缩装置对分离装置分离的蒸汽进行压缩升温获得压缩蒸汽,将压缩蒸汽引入加热装置作为加热装置的第一热源,将蒸汽发生装置生成的蒸汽引入加热装置作为加热装置的第二热源,使放射性废液能够持续被浓缩;监测蒸汽压缩装置入口处的蒸汽流量,基于蒸汽压缩装置入口处的蒸汽流量调整蒸汽压缩装置和/或蒸汽发生装置的运行参数,以控制放射性废液被浓缩的速率;在确定放射性废液已经被浓缩预定倍数后,将放射性废液引出加热装置和分离装置。

根据本申请实施例的第二个方面,提供一种放射性废液处理系统,包括:加热装置,加热装置形成有用于放射性废液流动的液体流道,以及设置在液体流道外的气体流道,气体流道中流动的气体能够与液体流道中的放射性废液换热,以对放射性废液进行加热处理;分离装置,分离装置用于将加热处理后沸腾的放射性废液中的蒸汽分离,以使放射性废液浓缩;循环管路,循环管路将分离装置和液体流道的入口连通;循环泵,设置在循环管路中,循环泵用于驱动放射性废液经由循环管路在加热装置和分离装置之间循环流动;蒸汽压缩装置,设置在分离装置和气体流道的入口之间,蒸汽压缩装置用于将分离装置分离的蒸汽进行压缩升温以获得压缩蒸汽并将压缩蒸汽引入气体流道,以作为加热装置的第一热源;供料装置,供料装置用于向加热装置的液体流道中通入放射性废液;出料口,设置在循环管路中,出料口用于将浓缩后的放射性废液引出。

本申请实施例提供的放射性废液处理方法和系统能够显著的降低放射性废液蒸发浓缩处理时的能耗。

附图说明

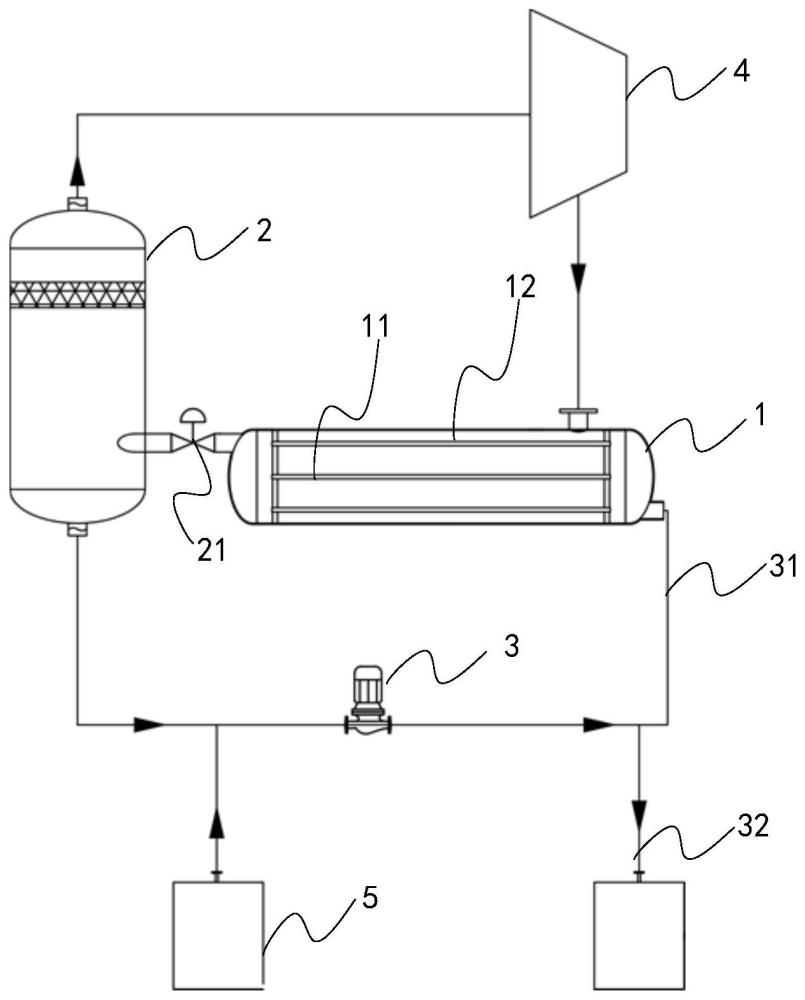

图1为根据本申请一个实施例的放射性废液处理系统的示意图;

图2为根据本申请另一个实施例的放射性废液处理系统的示意图;

图3为根据本申请再一个实施例的放射性废液处理系统的示意图;

图4为根据本申请再一个实施例的放射性废液处理系统的示意图;

图5为根据本申请再一个实施例的放射性废液处理系统的示意图;

图6为根据本申请再一个实施例的放射性废液处理系统的示意图;

图7为根据本申请再一个实施例的放射性废液处理系统的示意图;

图8为根据本申请实施例的缓冲罐的示意图;

图9为根据本申请实施例的放射性废液处理系统的布局示意图;

图10为根据本申请实施例的支撑结构的示意图。

具体实施方式

为使本申请的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本申请作进一步的详细说明。

本申请的实施例首先提供一种放射性废液处理系统,参照图1,放射性废液处理系统可以包括加热装置1、分离装置2、循环泵3、蒸汽压缩装置4、和供料装置5。

加热装置1用于对放射性废液进行加热处理,以使其能够达到沸腾的温度。加热装置1可以是换热器,例如,加热装置1可以形成有用于放射性废液流动的液体流道11,以及设置在液体流道11外侧的气体流道12,在实际进行放射性废液处理的过程中,气体流道12中流动的气体可以与液体流道11中流动的放射性废液进行换热,从而对放射性废液进行加热处理。液体流道11和气体流道12的具体设置方式可以参照本领域相关技术中所提供的换热器,在此不再赘述。

分离装置2与加热装置1的液体流道11连通,从而,被气体流道12中流动的气体所加热的放射性废液能够在分离装置2中进行沸腾,并且沸腾时所形成的蒸汽被分离装置2所分离,使得放射性废液被浓缩。分离装置2可以形成有一个腔体,腔体顶部可以形成有气体出口,经过加热装置1加热后的放射性废液能够从腔体顶部进入到该腔体中,其沸腾形成的蒸汽将会从腔体顶部的气体出口离开分离装置2,使得放射性废液被浓缩,被浓缩的放射性废液将会沉积在该腔体的底部。

分离装置2还可以借助循环管路31和液体流道11的入口连通,循环泵3可以设置在循环管路31上,进行放射性废液处理时,在循环泵3的驱动下,浓缩后剩余的放射性废液将可以回到加热装置1的液体流道11中,并继续在加热装置1和分离装置2之间循环流动,从而重复上述浓缩的过程。

蒸汽压缩装置4设置在分离装置2和气体流道12的入口之间,其能够对分离装置2所分离蒸汽进行压缩升温处理,并将其引入到加热装置1的气体流道中,从而作为加热装置1的一个热源。

可以理解地,由分离装置2所分离的蒸汽中仍有大量的残余热能,但是其残余热能又不足以将放射性废液加热到沸腾,而蒸汽压缩装置4能够将分离装置2所分离的蒸汽进行了压缩处理,使其重新具备将放射性废液加热到沸腾的能力,从而,对分离装置2所分离的蒸汽中所残余的热能进行了充分的回收利用,间接地降低了放射性废液处理过程中的能耗。

加热装置1可以配置有多个热源,即,除了蒸气压缩装置4所产生的压缩蒸汽外,其还可以配置有其他的热源,其他的热源可以是由其他装置所产生的热蒸汽,或者,设置在加热装置1中的一些加热部件等,其他的热源可以作为补充和替代来与压缩蒸汽共同提供放射性废液蒸发时所需要的热量,例如,在最初开始进行放射性废液处理时,压缩蒸汽的量较少甚至不存在压缩蒸汽,此时可以采用其他热源来对放射性废液进行加热。

供料装置5与加热装置1的液体流道11连通,从而向加热装置1中通入放射性废液。在一些实施例中,供料装置5可以与循环管路31连通,即,借助循环管路31来间接地与液体流道11连通。在一些其他的实施例中,供料装置5也可以直接地与液体流道11连通而不借助循环管路31。供料装置5上可以配置有一个供料泵,从而提供放射性废液流动的动力。

在实际进行放射性废液处理的过程中,可以以一定的速率持续不断地将供料装置5中的放射性废液引入到液体流道11中,或者,也可以在引入了一定量的放射性废液后停止,待当前已经引入的放射性废液浓缩完成并引出后再引入下一批次的放射性废液,对此不作限制。可以理解地,在持续进料的实施例中,操作较为简便,但是可能难以较为精准地控制放射性废液被浓缩的倍数。而分批次进料则可以较为精准的控制放射性废液被浓缩的倍数,但是需要操作人员进行频繁的操作。

循环管路31上可以设置有出料口32,当放射性废液已经被浓缩了期望的倍数后,可以借助出料口32将已经完成浓缩的放射性废液引出。

在实际进行放射性废液处理的过程中,可以在出料口32处进行取样以确定放射性废液是否已经被浓缩到了期望的倍数,和/或,可以根据放射性废液处理系统实际的处理效率来计算浓缩到期望的倍数所需要的时间,根据该时间来确定放射性废液是否已经被浓缩到了期望的倍数。当供料装置5持续地引入放射性废液时,可以在放射性废液已经被浓缩了期望的倍数后开启出料口32并以一定的速率持续地将放射性废液引出。当供料装置5仅引入了一定量的放射性废液时,可以在放射性废液已经被浓缩了期望的倍数后开启出料口32将放射性废液全部引出。本领域技术人员可以根据实际情况进行设置,在此不再赘述。

在一些实施例中,参照图1,在加热装置1的液体流道11的出口和分离装置2的入口之间可以设置有减压阀21,该减压阀21可以使得加热装置1中的放射性废液进入到分离装置2后压力降低。

减压阀21可以是相关技术中所提供的任何合适的减压阀,对此不作限制。减压阀21能够在液体流道11和分离装置2之间制造压力差,从而,使得液体流道11中的放射性废液进入到分离装置2后压力降低。

可以理解地,液体的沸点与压力相关,当压力下降时,沸点也将会下降,从而,借助减压阀21能够确保进入到分离装置2中的放射性废液发生沸腾,并进一步的提高加热装置1的热源的利用率,从而间接地降低放射性废液处理系统的能耗。

在一些实施例中,在实际进行放射性废液处理的过程中,可以通过调节减压阀21的开度,来使得液体流道11中的放射性废液不会发生沸腾,而在进入到分离装置2后才发生沸腾。可以理解地,如果液体流道11中的放射性废液发生了沸腾,则此时沸腾产生的蒸汽将会有一部分残留在液体流道11中,而气-气换热相对于气-液换热的效率较低,因此使得液体流道11中的放射性废液与气体流道12中的气体换热的效率降低,而本实施例中通过调节减压阀21的开度可以确保液体流道11中的放射性废液不会发生沸腾,进而提高了热源的利用率,降低了能耗。

在一些实施例中,参照图2,放射性废液处理系统还可以包括蒸汽发生装置6,蒸汽发生装置6与气体流道12的入口连通,使蒸汽发生装置6生成的蒸汽能够进入气体流道12,以作为加热装置1的第二热源。蒸汽发生装置6可以是任何合适的能够将水加热气化而生成蒸汽的装置,对此不作限制。

本实施例中,蒸汽发生装置6可以作为加热装置1的第二个热源,来作为压缩蒸汽的补充,从而,如上文中所描述的,能够压缩蒸汽还没产生时来作为加热装置1的热源,或者在处理过程中与压缩蒸汽共同作为加热装置1的热源。

在一些实施例中,除了蒸汽发生装置6以外,加热装置1还可以配置有其他的热源,在此不再赘述。

可以理解地,上述实施例中,加热装置1的加热效率实际上是由蒸汽压缩装置4以及蒸汽发生装置6的工作参数来共同控制的,在实际进行放射性废液处理的过程中,可以通过调节二者中的任意一个来调节加热装置1的加热效率。

在一些实施例中,可以理解地,气体流道12中的蒸汽在与放射性废液发生换热后将会冷凝形成液体,而气体流道12可以与蒸汽发生装置6的入口连通,从而,气体流道12中的冷凝液可以进入到蒸汽发生装置6中而作为蒸汽发生装置6的一个水源。除了冷凝液外,蒸汽发生装置6还可以具有其他的水源,以保证蒸汽发生装置6能够持续产生足量的蒸汽。

可以理解地,冷凝液中仍然存在大量残留的热量,而本实施例中将冷凝液引入到蒸汽发生装置6中作为水源,使得冷凝液中残留到热量能够被充分的利用,从而减低了蒸汽发生装置6生成蒸汽时所需要的能量,进而降低了放射性废液处理系统的能耗。

在一些实施例中,蒸汽发生装置6可以设置在加热装置1的下方,从而,加热装置1中的冷凝液可以借助重力流入到蒸汽发生装置6中。

在一些其他的实施例中,可能需要将蒸汽发生装置6与加热装置1设置在同一个水平面上,以减小整个放射性废液处理系统的高度,此时,可能需要借助冷凝液泵61来将加热装置1中的冷凝液泵送到蒸汽发生装置6中。

具体地,冷凝液泵61可以连接在加热装置1的气体流道12的底部,从而,沉积在气体流道12底部的冷凝液将会被泵送到蒸汽发生装置6中。

在一些实施例中,可以理解地,冷凝液的形成需要一定的换热时间,如果始终开启冷凝液泵61进行泵送,则冷凝液泵61可能在大部分时间都处于空转状态,为此,可以在冷凝液泵61处设置一个液位开关,该液位开关能够在感测到气体流道12中的冷凝液的液位到达一定的高度时自动地开启冷凝液泵61,而在其他情况下关闭冷凝液泵61,从而避免冷凝液泵61的空转。

在一些实施例中,放射性废液处理系统还可以包括预热装置7,预热装置7可以设置在供料装置5和加热装置1之间,其能够对从供料装置5进入到液体流道11中的放射性废液进行预热。可以理解地,放射性废液在一次循环过程中在液体流道11中停留的时间有限,可能并不足以使其温度提升到沸腾所需温度,为此,本实施例中对放射性废液进行了预热,从而提高进行放射性废液的效率。预热装置7可以是换热器,或者是其他具备换热或者加热功能的装置,对此不作限制。

在一些实施例中,蒸汽发生装置6可以与预热装置7连通,使蒸汽发生装置6中的冷凝液能够进入预热装置7中,以作为预热装置7的热源。具体地,预热装置7中可以形成有两个液体流道,冷凝液和放射性废液可以分别在两个液体流道中进行流动,使得冷凝液与放射性废液进行换热。

如上文中所描述地,冷凝液中也存在残留的热能,而本实施例中将冷凝液作为预热时所使用的热源,从而更加充分地利用了其中所残留的热能,从而降低了放射性废液处理系统的能耗。

在一些实施例中,在实际进行放射性废液处理的过程中,可以通过监测预热装置7的出口处的放射性废液温度来确定向其中引入冷凝液的流量,例如,若放射性废液的温度小于期望预热温度,则可以增加向预热装置7中引入所述冷凝液的流量。

可以理解地,如果向预热装置7中引入冷凝液的流量过大,则可能导致蒸汽发生装置6中的水位过低,进而导致蒸汽发生装置6中可能无法产生足量的蒸汽。为此,在一些实施例中,还可以进一步的监测蒸汽发生装置6中的水位,若放射性废液的温度小于所述期望预热温度,且蒸汽发生装置6中的水位小于预设水位,则可以通过减小从供料装置5向所述预热装置7引入放射性废液的速率来提高预热后的温度。

在一些实施例中,放射性废液处理系统还包括冷凝液回收装置62,冷凝液回收装置62可以与预热装置7连通,从而回收预热装置7中的冷凝液。

在一些实施例中,参照图3,由蒸汽发生装置6产生的蒸汽还可以被引入到蒸汽压缩装置4的入口处。可以理解地,蒸汽压缩装置4中配置有压缩机,而压缩机的流量减少时,或者进口处和出口处的压力差距较大时,可能会发生喘振,这将会使得蒸汽压缩装置4的性能或者使用寿命受到严重的影响。而本实施例中,将蒸汽发生装置6产生的蒸汽也引入到蒸汽压缩装置4的入口处,从而,能够在分离装置2所分离的蒸汽流量较小时对蒸汽进行补充,保证了蒸气压缩装置4入口处的蒸汽流量,避免了喘振情况的产生。

在一些实施例中,蒸汽压缩装置4和蒸汽发生装置6之间的通路上可以设置有补气阀,在实际进行放射性废液处理的过程中,可以监测蒸汽压缩装置4的工作电流,当蒸汽压缩装置4的工作电流的变化量大于预设阈值时,即,产生不正常的波动时,则开启补气阀来将蒸汽发生装置6的蒸汽引入到蒸汽压缩装置4的入口处,以避免喘振的发生。在一些其他的实施例中,还可以通过监测蒸汽压缩装置4进口处的压力、气体流量等来确定是否需要开启补气阀进行补气。

进一步地,当蒸汽压缩装置4入口处的蒸汽流量降低时,意味着加热装置1的工作效率较低,导致分离装置2所分离的蒸汽流量较低。此时,如上文中所描述地,可以通过调节蒸汽压缩装置4和/或蒸汽发生装置6的运行参数,来控制放射性废液被浓缩的效率,进而调整蒸汽流量。

例如,当蒸汽压缩装置4入口处的蒸汽流量降低时,可以增加蒸汽压缩装置4的转速。或者,当蒸汽压缩装置4入口处的蒸汽流量降低时,可以增加蒸汽发生装置6的功率。当蒸汽压缩装置4入口处的蒸汽流量增加时,可以降低蒸汽压缩装置4的转速。或者,当蒸汽压缩装置4入口处的蒸汽流量增加时,可以降低蒸汽发生装置6的功率。

在一些实施例中,当蒸汽压缩装置4入口处的蒸汽流量降低时,可以检测分离装置2中的气体压力,若分离装置2中的气体压力高于预设压力,则可以增加蒸汽压缩装置4的转速,若分离装置2中的气体压力低于预设压力,则可以增加蒸汽发生装置6的功率。本实施例中,借助分离装置2中的气体压力来选择具体通过调整哪一个装置的参数,从而,提高了控制的有效性。

在一些实施例中,可以进一步地将蒸汽发生装置6中的冷凝液引入到蒸汽压缩装置4的出口处对压缩蒸汽进行一定的喷淋降温处理。可以理解地,压缩蒸汽可能被压缩成过热蒸汽,相较于饱和蒸汽而言,过热蒸汽的压力更低,但是过热蒸汽并不会显著的提高加热装置1的工作效率,为此,本实施例中,对压缩蒸汽其进行一定的喷淋处理使其不会形成过热蒸汽,从而在不影响加热装置1的加热效率的情况下避免蒸汽压缩装置4出口处的压力过低而导致喘振的发生。

在一些实施例中,监测蒸汽压缩装置出口处的压力,和喷淋后的压缩蒸汽的蒸汽温度,若蒸汽温度大于蒸汽压缩装置出口处的当前压力下的饱和蒸汽温度,则增加对压缩蒸汽进行喷淋的冷凝液的量。若蒸汽温度小于当前压力下的饱和蒸汽温度,则降低进行喷淋的冷凝液的量,或者不进行喷淋,从而避免过多的喷淋处理影响到加热装置1的工作效率。

在一些实施例中,可能需要控制分离装置2中的液位高度,以使得放射性废液在合适的液面高度上发生沸腾而获得更好的分离效果。例如,可以通过调整循环泵3的功率来调整分离装置2中的液位高度,或者,也可以通过调整供料装置5的进料效率来调整分离装置2中的液位高度。

在一些实施例中,当分离装置2中的液位升高时,可以减小从供料装置5向加热装置1中引入放热性废液的速率。当分离装置2中的液位降低时,可以增加从供料装置5向所述加热装置1中引入放射性废液的速率。

在一些实施例中,参照图4,供料装置5可以设置有与加热装置1连通的第一管路51,该第一管路51用于向加热装置1中引入放射性废液,第一管路51上设置与供料装置5连通的第二管路52,第二管路52用于使第一管路51中的部分放射性废液回流到供料装置5中,本实施例中,可以通过调节第一管路51中的放射性废液回流到供料装置5的速率,来调节向加热装置1中引入放射性废液的速率。作为示例地,在第二管路52上可以设置有一个阀门,可以通过调节该阀门的开度来调节放射性废液回流到供料装置5的速率。

相较于直接调整第一管路51中的流量而言,本实施例提供的调节方式能够避免进入到放射性废液处理系统中的放射性废液的流量、压强、温度等发生突变。

在一些实施例中,参照图5,放射性废液处理系统还可以包括净化装置8,其设置在分离装置2和蒸汽压缩装置4之间,净化装置8用于在分离装置2分离的蒸汽进入蒸汽压缩装置4之前对其进行净化处理。如上文中所描述地,由分离装置2所分离的蒸汽主要的成分为水,这些蒸汽在后续将会变成冷凝液并被回收,而这些蒸汽中可能夹带有一些放射性物质,因此,本实施例中设置了净化装置8来对这些蒸汽进行净化处理,以去除蒸汽中所夹带的放射性物质,避免冷凝液的放射性含量超标。

本领域技术人员可以根据实际需求来具体地设置净化装置8的净化方式,例如,净化装置8中可以设置有喷头,其可以对进入到净化装置8中的蒸汽进行喷淋处理,以去除其中所夹带的放射性物质。或者,净化装置8中可以设置有丝网、填料等具有过滤功能的结构,这些结构能够过滤并吸附蒸汽中所夹带的放射性物质。

在一些实施例中,在分离装置2的顶部也可以设置有丝网、填料等具有过滤功能的结构,其能够在蒸汽进入到净化装置8之前对其进行一定的预净化,进一步的提高净化效果。

在一些实施例中,如上文中所描述地,净化装置8中可以设置有喷头81,喷头81可以对进入到净化装置8中的蒸汽进行喷淋处理。可以理解地,进行喷淋处理时所使用的液体温度不能过低,以避免使大量的蒸汽凝结而导致热量的浪费。为此,在一些实施例中,可以将蒸汽发生装置6中的冷凝水引入到净化装置8中作为喷淋水,如上文中所描述的,该冷凝水具有热量残留,其能够在喷淋处理的同时避免使大量蒸汽发生凝结。

喷淋处理后残留的喷淋水可能夹带有较多的放射性物质,为此,在一些实施例中,喷淋处理后的喷淋水可以被引入到供料装置5中,以避免发生放射性泄露。

在一些实施例中,参照图6,喷淋处理后滴落在净化装置8底部喷淋水可以被重新引入到喷头81中进行喷淋,从而,避免将过多的冷凝水引入到喷头81进行喷淋处理,进而减少了热量的浪费。

本实施例中,可以每间隔预定时间将净化装置8底部的喷淋水引入到供料装置5中。进一步的,在将净化装置8底部的液体引入到供料装置后,可以将蒸汽发生装置6中的所述冷凝液引入喷头81,来补充用于所述喷淋处理的液体。

可以理解地,在喷淋液循环的过程中,可能有部分蒸汽凝结导致喷淋液的高度上升,进而影响净化效率,为此,在一些实施例中,还可以监测净化装置8的入口和出口之间的压力差,在该压力差大于预设压力差时,可以将净化装置8底部的部分所述冷凝液引入到供料装置5中,从而保证净化装置8始终具有较高的净化效率。

在一些实施例中,参照图7,放射性废液处理系统还可以包括真空泵9,真空泵9与分离装置2连通,其用于抽取分离装置2中的气体,以在分离装置2中构建负压环境。可以理解地,在分离装置2中构建负压环境有助于进一步的提高分离装置2中的放射性废液沸腾的效率。

在一些实施例中,分离装置2的出口处可以设置有第一抽气口91,加热装置1的气体流道12上可以设置有第二抽气口92,真空泵9可以从第一抽气口91和/或第二抽气口92进行气体的抽取,以构建负压环境。本实施例中所设置的第一抽气口91和第二抽气口92有助于提高构建负压环境时的效率。

在一些实施例中,构建负压环境可以是在引入放射性废液之前进行的。在一些实施例中,也可以在放射性废液处理的过程中监测分离装置2中的气体压力,如果该气体压力高于期望的负压,则可以从上述抽气口中抽取一定的气体,来维持负压环境。

在一些实施例中,真空泵9还可以用于抽取加热装置1中的不凝气。如上文中所描述地,进入到加热装置1中的气体在换热后会凝结成冷凝水,然而,加热装置1中可能会混入一些无法凝结的气体,即,不凝气,当加热装置1中积存了较多的不凝气时,将会降低加热装置1中气体的整体温度,从而,影响加热装置1的加热效率,为此,可以借助真空泵9来抽取加热装置1中的不凝气,从而避免不凝气的积存。具体地,可以从上述第二抽气口92处抽取不凝气。

在一些实施例中,可以每间隔预定时间抽取一次不凝气,或者,可以监测分离装置2内的料液温度,若分离装置2内的料液温度低于蒸发温度,则意味着加热效率降低,此时可以开启真空泵9抽取加热装置1中的不凝气。

可以理解地,无论是在构建负压环境时,还是在抽取不凝气时,所抽取的气体都含有大量的蒸汽,而抽取这些蒸汽将可能在真空泵9中凝结,从而影响真空泵9的工作效率和寿命,为此,在一些实施例中,放射性废液处理系统还可以包括冷却装置93,其设置在真空泵9与分离装置2之间的通路上,冷却装置93用于对真空泵9抽取的气体进行冷却处理,以将真空泵9抽取的气体中的蒸汽回收为冷凝液。

在一些实施例中,可以理解地,在真空泵9的功率较大时,可能将冷却装置93中部分冷凝液也抽走,为此,参照图8,在真空泵9和冷却装置93之间可以设置有缓冲罐94,该缓冲罐94用于存储冷凝液,避免冷凝液被抽取到真空泵9中。

具体地,缓冲罐94可以包括第一缓冲罐941、第二缓冲罐942、第一阀门943、第二阀门944,第一缓冲罐941与真空泵9和冷却装置93连通,第二缓冲罐942设置在第一缓冲罐941的下方,第一阀门943设置在第一缓冲罐941和第二缓冲罐942的连接处,第二阀门944设置成将第二缓冲罐942与大气连通。

可以理解地,在进行抽气的过程中,如果缓冲罐是完全密封的,则可能会由于气压问题导致真空泵9无法持续抽取气体,而如果缓冲罐与大气连通,则可能会使得分离装置2、加热装置1的气体流道12等直接与大气连通,这可能存在放射性泄露的风险,为此,本实施例中设置了两个缓存罐结构。

具体地,在真空泵9开启,且第一缓冲罐941中的冷凝液高度低于预设值时,可以关闭第一阀门943。而当第一缓冲罐941中的冷凝液高度高于预设值时,意味着此时第一缓冲罐941中的压力已经较高,此时,可以关闭第二阀门944并开启第一阀门943,使第一缓冲罐941中的冷凝液进入第二缓冲罐942中,从而,释放第一缓冲罐941中的压力。

当第一缓冲罐941中的冷凝液全部进入到第二缓冲罐942后,可以将第一阀门943关闭,并将第二阀门944打开,以平衡第二缓冲罐942的压力,从而,当下次第一缓冲罐941中积累了较多冷凝液时,仍然可以关闭第二阀门944并开启第一阀门943,来释放第一缓冲罐941中的压力。

本实施例中,第一阀门943和第二阀门944不会同时开启,从而,即保证真空泵9能够持续抽取气体,又保证分离装置2、气体流道12等不会直接与大气环境连通。

在一些实施例中,第二缓冲罐942可以与冷凝液回收装置62连通,并且,第二缓冲罐942与冷凝液回收装置62的连通处设置有第三阀门945。本实施例中,在第一缓冲罐941中的冷凝液进入第二缓冲罐9421后,可以关闭第一阀门943并开启第二阀门944和第三阀门945,将第二缓冲罐942中的冷凝液引入冷凝液回收装置62。

在一些实施例中,真空泵9可以与过滤装置95连接,过滤装置95可以与排气管96进行连接,过滤装置95可以用于过滤真空泵9所抽取的气体中的放射性物质,而排气管96可以被用于排放经过过滤的气体。

在一些实施例中,排气管96可以被设置成分段式结构,其各段之间可以彼此拆卸,或者相对于彼此进行滑动,从而,在不进行放射性废液处理的状态下,可以将排气管96的各段拆卸下来,或者彼此折叠,以避免其高度较高而移动受限。

在一些实施例中,参照图9和图10,放射性废液处理系统还包括一个支撑平台100,该支撑平台100可以水平放置,而上述装置可以被固定在该支撑平台100上。本实施例中,上述装置被固定在同一个水平面上,从而,降低了放射性废液处理系统在竖直平面内的高度,使得放射性废液处理系统的整体结构更加紧凑,方便在较为狭小的空间中进行布置。

在一些实施例中,该支撑平台100可以被固定在一个可移动平台上,从而,使得整个放射性废液处理系统是可移动的,使其应用场景不必局限在厂房中。可移动平台可以是汽车,并配置有一个车厢,而支撑平台100以及上述各装置可以被固定在该车厢中。如上文中所描述地,本实施例中的放射性废液处理系统中各装置被固定在同一个水平面上,使得本实施例的放射性废液处理系统整体能够满足车辆行驶时的限高要求,从而,能够在公路上自由行驶到需要的位置进行放射性废液处理。

在一些实施例中,上文中所描述加热装置1的液体流道11和气体流道12与所述支撑平台100平行设置。即,加热装置1采用卧式的设计,从而,保证液体流道11和气体流道12足够长又能够满足高度需求。

在一些实施例中,供料装置5、加热装置1、分离装置2和蒸汽压缩装置4可以沿着支撑平台100的第一方向依次设置。

进一步地,在一些实施例中,蒸汽发生装置6和蒸汽压缩装置4可以沿支撑平台100的第二方向并排设置。

可以理解地,相较于供料装置5、加热装置1、分离装置2而言,蒸汽压缩装置4和蒸汽发生装置6中的放射性含量较低,因此,将蒸汽压缩装置4和蒸汽发生装置6并排设置,并设置在上述三个装置的一侧,使得整个放射性废液处理系统被划分成了高放射性和低放射性区域,便于保证操作人员的安全。

在一些实施例中,放射性废液处理系统可以包括一个隔板,该隔板可以沿第二方向延伸,蒸汽发生装置4和蒸汽压缩装置6设置在该隔板背离分离装置2的一侧。本实施例中,进一步地借助了隔板来将蒸汽发生装置4、蒸汽压缩装置6等低放射性的装置与高放射性的装置进行隔离,从而保证安全。如上文中所描述地,支撑平台100和上述装置可以设置在车厢中,而隔板可以与车厢密封连接,从而,使得蒸汽发生装置4、蒸汽压缩装置6等低放射性的装置与高放射性的装置处在相对密封的两个分区中。

在一些实施例中,冷凝液回收装置62可以设置在蒸汽压缩装置4背离分离装置2的一侧,即,其同样设置在低放射性装置所在的分区中。

在一些实施例中,循环泵3和净化装置8可以沿支撑平台100的第二方向设置在加热装置1的两侧。在一些实施例中,预热装置7可以设置在供料装置5和净化装置8之间。

在一些实施例中,一些不具有控制设备和电气设备,例如为上述各个装置提供电力的电气柜,以及用于控制上述各个设备的启动、运行,监测上述装置的运行参数的控制器等,也可以被设置在上述支撑平台100上,由于这些设备不具有放射性,因此其可以设置在蒸汽发生装置4、蒸汽压缩装置6、冷凝液回收装置62等装置背离分离装置2的一侧,并同样可以借助隔板与上述装置进行隔离,从而,整个放射性废液处理系统被划分成了高放射区、低放射区和无放射区三个区域。

如上文中所描述的,上述多个装置之间存在多条管路,一些管路用于冷凝液的转移,一些管路用于气体的抽取和转移,在一些实施例中,这些用于转移冷凝液的管路可以沿着支撑平台100的表面进行设置,而用于气体的抽取和转移的管路可以沿着上述各个装置的顶部表面进行设置。

在一些实施例中,参照图10,支撑平台100包括支撑板110和支撑架120。支撑架120设置在支撑板110的上方并且与支撑板110之间形成间隙。本实施例中,上述各个装置可以连接在支撑架120上,可以理解地,上述各装置运行过程中可能会有漏液的情况发生,而由于支撑架120和支撑板110之间形成有间隙,因此漏液可以被收集在该间隙中,避免其四处流动。

在一些实施例中,支撑板110朝向支撑架120的一面形成有倾角。从而,泄漏到上述间隙中的液体将会沿着该倾角流动到支撑板110的一角,方便对漏液进行收集。

具体地,支撑板110的倾角可以是一个极小的角度,同时,支撑架120的支撑表面可以是水平的,以保证对上述各个装置的支撑的稳定性。

本申请的实施例还提供一种放射性废液处理方法,放射性废液方法可以被应用于上文中一个或多个实施例中所描述的放射性废液处理系统中。

具体地,放射性废液处理方法包括:

S1:借助循环泵驱动放射性废液在加热装置和分离装置之间循环,其中,加热装置用于对放射性废液进行加热处理以使放射性废液在分离装置中蒸发,分离装置用于将放射性废液蒸发时生成的蒸汽分离,以使放射性废液浓缩;

S2:在循环的过程中,借助蒸汽压缩装置对分离装置分离的蒸汽进行压缩升温获得压缩蒸汽,将压缩蒸汽引入加热装置作为加热装置的第一热源,将蒸汽发生装置生成的蒸汽引入加热装置作为加热装置的第二热源,使放射性废液能够持续被浓缩;

S3:监测蒸汽压缩装置入口处的蒸汽流量,基于蒸汽压缩装置入口处的蒸汽流量调整蒸汽压缩装置和/或蒸汽发生装置的运行参数,以控制放射性废液被浓缩的速率;

S4:在确定放射性废液已经被浓缩预定倍数后,将放射性废液引出加热装置和分离装置。

在一些实施例中,调整蒸汽压缩装置的运行参数包括:当蒸汽压缩装置入口处的蒸汽流量降低时,增加蒸汽压缩装置的转速。

在一些实施例中,调整蒸汽发生装置的运行参数包括:当蒸汽压缩装置入口处的蒸汽流量降低时,增加蒸汽发生装置的功率。

在一些实施例中,调整蒸汽压缩装置的运行参数包括:当蒸汽压缩装置入口处的蒸汽流量增加时,降低蒸汽压缩装置的转速。

在一些实施例中,调整蒸汽发生装置的运行参数包括:当蒸汽压缩装置入口处的蒸汽流量增加时,降低蒸汽发生装置的功率。

在一些实施例中,当蒸汽压缩装置入口处的蒸汽流量降低时,检测分离装置中的气体压力,若分离装置中的气体压力高于预设压力,则增加蒸汽压缩装置的转速,若分离装置中的气体压力低于预设压力,则增加蒸汽发生装置的功率。

在一些实施例中,可以将蒸汽发生装置生成的蒸汽引入到蒸汽压缩装置的入口,以避免蒸汽压缩装置发生喘振。

在一些实施例中,蒸汽发生装置和蒸汽压缩装置的入口之间的通路上设置有补气阀,将蒸汽发生装置生成的蒸汽引入蒸汽压缩装置的入口包括:监测蒸汽压缩装置的工作电流;在监测到工作电流的变化量大于预设阈值时,开启补气阀,以将蒸汽发生装置生成的蒸汽引入到蒸汽压缩装置的入口。

在一些实施例中,可以将加热装置中的冷凝液引入蒸汽发生装置,以作为蒸汽发生装置的水源,冷凝液是加热装置中的压缩蒸汽与放射性废液换热后生成的。

在一些实施例中,可以借助蒸汽发生装置中的冷凝液对蒸汽压缩装置出口处的压缩蒸汽进行喷淋,以对压缩蒸汽进行降温。

在一些实施例中,可以监测蒸汽压缩装置出口处的压力,和喷淋后的压缩蒸汽的蒸汽温度,若蒸汽温度大于蒸汽压缩装置出口处的当前压力下的饱和蒸汽温度,则增加对压缩蒸汽进行喷淋的冷凝液的量。

上述放射性废液处理方法的一些具体的技术细节可以参照上文中放射性废液处理系统的相关部分的描述,在此不再赘述。

上面结合附图和实施例对本发明作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。本发明中未作详细描述的内容均可以采用现有技术。