一种处理放射性废液的装置及其方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及一种废液处理装置及方法,特别是一种处理放射性废液的装置及其方法,属于放射性废物处理技术领域。

背景技术

对于放射性浓度不同的废液常采用不同的处理方法。如化学沉淀法、离子交换法、蒸发法和膜分离法等常用于处理低放射性废液,水泥固化法、沥青固化法等常用于处理中放射性废液,而玻璃固化法常用于处理高放射性废液。以上方法各有优缺点,但共同的缺点是能处理的放射性废液范围都有限制,而核电站放射性废液的组分十分复杂,比活度和杂质含量变化的幅度也较大。

法国Marcoule的AVM工艺是一种连续进行的两步玻璃固化技术,该工艺首先在回转炉中将含放射性物质的硝酸盐溶液进行煅烧,溶剂蒸发,盐渣被加热分解,含有水蒸气、氮氧化物和其他挥发性产物的气相物被清除后,将煅烧物送入金属感应熔炉,在1150℃的温度下与玻璃成型添加剂混合熔融后成为玻璃固化物,最后适当处置后进行长期储存。但是该方法采用的煅烧回转炉为倾斜式的管状炉,废液在流动过程中会磨损炉壁,回转炉寿命较短,而两步处理方法容易造成热量的流失,需要较多的能源,因此常用于高放废液的处理。比利时Pamela工艺采用一步处理工艺,即放射性废液与玻璃添加剂混合后送入一个陶瓷熔炉中,浸没在玻璃溶液中的四对电极之间通交流电,采用焦耳效应加热,废液的蒸发、煅烧和熔融在陶瓷熔炉中同时进行,在1150-1200℃间控制加热,然后通过溢出排放系统将熔融的玻璃注入贮存罐中。该方法形成的熔融池搅动性差,处理效率低,容易含有气态物质,且容易出现玻璃固化体分层等情形。

发明内容

本发明所要解决的技术问题是提供一种处理放射性废液的装置及其方法,能源消耗低且装置寿命长。

为解决上述技术问题,本发明所采用的技术方案是:

一种处理放射性废液的装置,其特征在于:包含熔融室本体、蒸发分解室本体和隔温外壁,蒸发分解室本体的上端设置有废液喷嘴和玻璃添加剂进料口,蒸发分解室本体的下端设置在熔融室本体内熔池液面下方,隔温外壁套设在蒸发分解室本体的外侧并且与熔融室本体上端密封连接,隔温外壁与蒸发分解室本体之间留有间隙作为排气通道。

进一步地,所述熔融室本体为上端敞开的圆柱形结构,隔温外壁的下端设置有法兰结构并且隔温外壁下端通过法兰结构固定设置在熔融室本体的上端并且与熔融室本体上端密封固定。

进一步地,所述熔融室本体的底部和侧壁采用耐火保温材料并且熔融室本体的底部和侧壁设置有水冷壁。

进一步地,所述熔融室本体的下端开有玻璃熔渣出口,玻璃熔渣出口设置有独立水冷的感应加热热阀。

进一步地,所述熔融室本体侧壁上设置有若干个等离子体炬,等离子体炬倾斜于熔融室本体内壁设置并且若干个等离子体炬沿着熔融室本体内壁圆周方向等间距分布,所有等离子体炬与熔融室本体内壁之间的夹角相等且沿着同一时针方向倾斜。

进一步地,所述蒸发分解室本体为圆柱体结构,蒸发分解室本体沿竖直方向设置且蒸发分解室本体的下端内侧为倒圆台型的出口,倒圆台型的斜面与竖直方向的夹角为14°。

进一步地,所述蒸发分解室本体采用碳化硅陶瓷材料制成。

进一步地,所述排气通道的上端与尾气处理系统连接,排气通道的下端与熔融室本体内腔连通,隔温外壁采用保温耐火材料制成。

进一步地,所述熔融室本体的内径与蒸发分解室本体的外径的比为1.5:1,蒸发分解室本体的高度与蒸发分解室本体的外径的比为3.5:1。

一种处理放射性废液的装置的处理放射性废液的方法,其特征在于包含以下步骤:

S1、形成熔融室保护层:在初次启动时,在等离子体炬高温作用下熔融室本体内的替代物料熔融,熔融后的替代物料在水冷壁作用下在熔融室本体内壁上冷凝并形成一层固态保护层;

S2、加热蒸发分解室:熔融室本体内产生的高温烟气进入排气通道中,高温烟气由下至上加热蒸发分解室本体;

S3、废液蒸发分解:将放射性废液经废液喷嘴喷洒入蒸发分解室本体内,同时从玻璃添加剂进料口加入玻璃添加剂,放射性废液由上至下在蒸发分解室本体内洒落并被高温烟气加热蒸发气化,同时发生无机盐分解;金属、非金属放射性氧化物和玻璃添加剂沿重力方向落入熔融室本体的熔池中,水蒸气、氮氧化物以及挥发性分解物在不断增加的气体压力作用下也进入熔池中;

S4、物料熔融:熔池内温度保持不低于1600℃,若干个等离子体炬从熔融室本体侧壁沿顺时针或逆时针方向喷入熔池,形成环形涡流,在涡流搅拌作用下将熔池内物料充分熔化,并且和玻璃添加剂均匀混合;

S5、尾气排放:环形涡流搅拌熔池使得气体分解产物通过熔池鼓泡后,经排气通道流入尾气处理系统,在经检测合格后由烟囱排出;

S6、排渣:打开玻璃熔渣出口,将熔渣充满熔渣收集罐,完全冷却后进行最终存储。

本发明与现有技术相比,具有以下优点和效果:

1、本发明将放射性废液的蒸发分解和熔融过程采用一体化设计,可以完全替代传统的两步玻璃固化法,减少了工艺流程,提高了能源利用率;

2、本发明的蒸发分解室本体底部采用倒圆台型结构设计,蒸发分解室本体底部截面积变小,从而可以提高气体压力,加速气体的处理效率;同时倒圆台型结构设计使蒸发分解室底部的厚度增加,进一步提高了其抗高温和耐腐蚀的能力;

3、本发明的蒸发分解室本体底部深入熔池液面之下,放射性废液经过蒸发和分解后生成的水蒸气、氮氧化物以及挥发性分解物在不断增加的气体压力作用下进入熔池中被继续高温完全分解后,再经过排气通道进入尾气处理系统,减少了尾气处理系统的处理难度,降低了尾气处理的成本和环境污染风险;

4、本发明通过熔池产生的高温烟气对蒸发分解室本体内放射性废液进行蒸发分解,充分利用了高温烟气的废热,降低了系统的能耗,运行成本低,并且可以同时用于低、中、高放射性废液的处理;

5、本发明的熔融室本体内的熔融物被包容在熔融室内壁的保护层内,不与熔融室本体的室壁直接接触,大幅度减少了熔池对熔融室本体室壁的腐蚀和污染,装置的使用寿命更长;

6、本发明的熔融室本体采用等离子体炬加热,并且多个等离子体炬形成环形涡流搅拌熔池,均匀混合玻璃添加剂和熔池,使熔融物熔化更加充分,减少熔池泡沫层,提高了最终玻璃体的质量。

附图说明

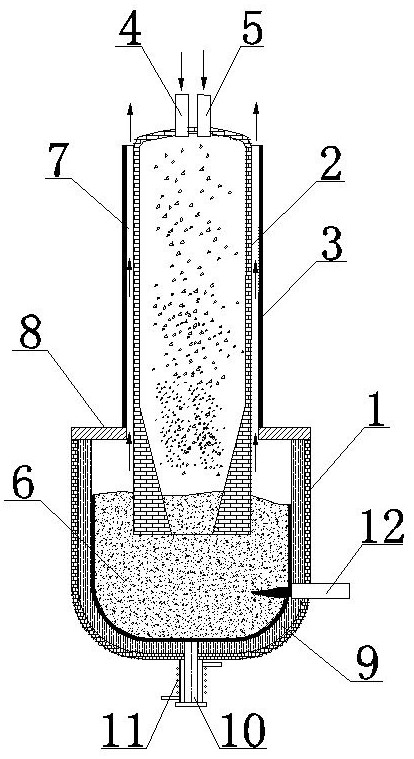

图1是本发明的一种处理放射性废液的装置的示意图。

图2是本发明的一种处理放射性废液的装置的熔融室本体的横截面示意图。

具体实施方式

为了详细阐述本发明为达到预定技术目的而所采取的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清晰、完整地描述,显然,所描述的实施例仅仅是本发明的部分实施例,而不是全部的实施例,并且,在不付出创造性劳动的前提下,本发明的实施例中的技术手段或技术特征可以替换,下面将参考附图并结合实施例来详细说明本发明。

如图1所示,本发明的一种处理放射性废液的装置,包含熔融室本体1、蒸发分解室本体2和隔温外壁3,蒸发分解室本体2的上端设置有废液喷嘴4和玻璃添加剂进料口5,蒸发分解室本体2的下端设置在熔融室本体1内熔池6液面下方,隔温外壁3套设在蒸发分解室本体2的外侧并且与熔融室本体1上端密封连接,隔温外壁3与蒸发分解室本体2之间留有间隙作为排气通道7。本发明的蒸发分解室本体底部深入熔池液面之下,放射性废液经过蒸发和分解后生成的水蒸气、氮氧化物以及挥发性分解物在不断增加的气体压力作用下进入熔池中被继续高温完全分解后,再经过排气通道进入尾气处理系统,减少了尾气处理系统的处理难度,降低了尾气处理的成本和环境污染风险。

本发明将放射性废液的蒸发分解和熔融过程采用一体化设计,可以完全替代传统的两步玻璃固化法,减少了工艺流程,提高了能源利用率。

熔融室本体1为上端敞开的圆柱形结构,隔温外壁3的下端设置有法兰结构8并且隔温外壁3下端通过法兰结构8固定设置在熔融室本体1的上端并且与熔融室本体1上端密封固定。这样熔池6内产生的高温烟气只能从排气通道7中排出。

熔融室本体1的底部和侧壁采用耐火保温材料并且熔融室本体1的底部和侧壁设置有水冷壁9。水冷壁9可以将熔池内的熔融物冷却从而在熔融室本体1的内壁上形成一层固态的保护层,这层保护层可以使熔池6与熔融室本体1之间不直接接触,大幅度减少了熔池对熔融室本体室壁的腐蚀和污染,装置的使用寿命更长。

熔融室本体1的下端开有玻璃熔渣出口10,玻璃熔渣出口10设置有独立水冷的感应加热热阀11,感应加热热阀11可以对玻璃熔渣出口10内的玻璃熔渣进行加热,保证玻璃熔渣出口10内的玻璃熔渣的流动性,避免熔渣冷凝堵塞玻璃熔渣出口10。

如图2所示,熔融室本体1侧壁上设置有若干个等离子体炬12,等离子体炬12倾斜于熔融室本体1内壁设置并且若干个等离子体炬12沿着熔融室本体1内壁圆周方向等间距分布,所有等离子体炬12与熔融室本体1内壁之间的夹角相等且沿着同一时针方向倾斜。这样设置的若干个等离子体炬12可以将熔池6形成环形涡流,从而充分搅拌熔池,均匀混合玻璃添加剂和熔池,使熔融物熔化更加充分,减少熔池泡沫层,提高了最终玻璃体的质量。

蒸发分解室本体2为圆柱体结构,蒸发分解室本体2沿竖直方向设置且蒸发分解室本体2的下端内侧为倒圆台型的出口,倒圆台型的斜面与竖直方向的夹角为14°。这样蒸发分解室本体2底部截面积变小,可以提高气体压力,加速气体的处理效率。同时倒圆台型结构设计使蒸发分解室底部的厚度增加,进一步提高了其抗高温和耐腐蚀的能力。蒸发分解室本体2采用碳化硅陶瓷材料制成。

排气通道7的上端与尾气处理系统连接,排气通道7的下端与熔融室本体1内腔连通,隔温外壁3采用保温耐火材料制成。

熔融室本体1的内径与蒸发分解室本体2的外径的比为1.5:1,蒸发分解室本体2的高度与蒸发分解室本体2的外径的比为3.5:1。该尺寸比例,可以保证高温烟气能够稳定地将蒸发分解室本体2内的放射性废液进行蒸发和分解,达到最佳的处理效果。

一种处理放射性废液的装置的处理放射性废液的方法,包含以下步骤:

S1、形成熔融室保护层:在初次启动时,在等离子体炬高温作用下熔融室本体内的替代物料熔融,熔融后的替代物料在水冷壁作用下在熔融室本体内壁上冷凝并形成一层固态保护层。

S2、加热蒸发分解室:熔融室本体内产生的高温烟气进入排气通道中,高温烟气由下至上加热蒸发分解室本体。

S3、废液蒸发分解:将放射性废液经废液喷嘴喷洒入蒸发分解室本体内,同时从玻璃添加剂进料口加入玻璃添加剂,放射性废液由上至下在蒸发分解室本体内洒落并被高温烟气加热蒸发气化,同时发生无机盐分解;金属、非金属放射性氧化物和玻璃添加剂沿重力方向落入熔融室本体的熔池中,水蒸气、氮氧化物以及挥发性分解物在不断增加的气体压力作用下也进入熔池中。

其中,玻璃添加剂为为石英砂和硼砂,在高温下熔融为玻璃体,并将放射性核素封存固化在玻璃体中。

S4、物料熔融:熔池内温度保持不低于1600℃,若干个等离子体炬从熔融室本体侧壁沿顺时针或逆时针方向喷入熔池,形成环形涡流,在涡流搅拌作用下将熔池内物料充分熔化,并且和玻璃添加剂均匀混合。

S5、尾气排放:环形涡流搅拌熔池使得气体分解产物通过熔池鼓泡后,经排气通道流入尾气处理系统,在经检测合格后由烟囱排出。

S6、排渣:打开玻璃熔渣出口,将熔渣充满熔渣收集罐,完全冷却后进行最终存储。

本发明整个处理过程中,稳定工作状态下,蒸发分解室本体1内始终保持微负压,并且温度保持不低于550℃。熔渣收集罐内的高温熔渣捕集和固化了废物里的放射性核素,最终生成无害化的熔融玻璃体,经冷却后在特殊的容器密封存储。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。