一种紧凑式的熔融物瞬态反应模拟装置及模拟方法

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及核工业研究技术领域,特别是涉及一种紧凑式的熔融物瞬态反应模拟装置及模拟方法。

背景技术

堆芯熔融物进入压力容器下封头后会形成一定的熔池结构,根据各组分分布的不同,将会影响下封头内熔融物热源分布,从而影响压力容器外壁面的热流密度分布,过高的局部热流密度可能对压力容器外壁面冷却造成挑战。

早期IVR分析一般采用金属层在上,氧化层在下的两层结构。但是最新的研究表明,高温下熔池内的金属和氧化物可能发生相互作用,导致部分熔池元素在两相之间迁移,造成熔融物局部密度发生改变,从而改变分层结构。考虑到堆芯熔化和迁移进程是一个复杂的瞬态过程,在一定的情况下将可能形成三层熔池结构,进一步造成局部热流增强,挑战压力容器的完整性,亟需对堆芯的熔化和迁移进程进行模拟。

发明人发现,现有的用于模拟高温下熔融物瞬态反应的试验装置(CN111562282A),其需要在装置整体外设置一个外罩,并将外罩与真空泵等结构连接,先抽真空再通惰性气体,以防止工质氧化,真空密封要求高,操作时间长;且在金属粒物料投加时,外界空气会因真空环境的影响快速进入外罩内部,进而进入到坩埚内,在进行金属投料时造成氧化,严重影响试验结果的准确性。

发明内容

针对现有技术存在的不足,本发明的目的是提供一种紧凑式的熔融物瞬态反应模拟装置及模拟方法,设置了能够提供密度大于空气的惰性气体的供气系统,供气系统与水冷坩埚连接,能够利用惰性气体将水冷坩埚内的氧气排出,无需抽真空操作,且在二次投料时空气不会进入水冷坩埚内,降低了密封要求、提高了试验效率,解决了现有熔融物瞬态反应试验装置真空要求高、试验效率低的问题。

为了实现上述目的,本发明是通过如下的技术方案来实现:

第一方面,本发明提供了一种紧凑式的熔融物瞬态反应模拟装置,包括水冷坩埚、套设在水冷坩埚上的加热机构和屏蔽机构,所述水冷坩埚的顶部设有盖板,盖板上设有测温通道和投料通道,所述盖板分别与用于提供密度大于空气的惰性气体的供气系统和用于测量氧气含量的监测系统连接,所述屏蔽机构位于加热机构与水冷坩埚之间,所述屏蔽机构与盖板滑动连接以上下移动。

作为进一步的实现方式,所述水冷坩埚由水冷坩埚塞、若干个竖直水冷管组成,每两个竖直水冷管连接为一个倒U形水冷通道,多个倒U形水冷通道组成了坩埚侧壁,侧壁内外烧结有ZrO

作为进一步的实现方式,所述保护罩的顶部被盖板遮盖,盖板上设有与水冷系统连接的冷却水入口和冷却水出口,所述水冷管与盖板连通。

作为进一步的实现方式,加热机构套设在所述保护罩的外部,加热机构为感应线圈以及与感应线圈连接的高频电源。

作为进一步的实现方式,所述屏蔽机构为上下开口的屏蔽罩,屏蔽罩由能够吸收高频电磁能的材料制成,为防止感应加热超温,屏蔽罩采用中空水冷结构,屏蔽罩的直径小于加热机构。

作为进一步的实现方式,所述供气系统包括惰性气体瓶,惰性气体瓶通过第一管道与盖板上的进气口连接,第一管道上设有流量调节阀和流量计。

作为进一步的实现方式,所述监测系统通过第二管道与盖板上的排气口连接,所述监测系统包括设置在第二管道上的氧气传感器、排气阀和风机。

作为进一步的实现方式,所述测温通道、投料通道上均设有可拆卸的罩盖。

第二方面,本发明提供了一种模拟方法,具体如下:

首先将氧化物工质放入坩埚内,启动水冷系统和加热机构,试验过程中通过测温通道进行测温;

氧化物工质在空气环境下熔炼,待坩埚中氧化物工质充分熔化形成熔池后,通过投料通道将氧化物顶部硬壳去除;

打开供气系统逐渐增加惰性气体流量至设定值,以将水冷坩埚内的空气排出,根据氧气传感器判断装置内的气体环境;

装置内氧气排空后,调节屏蔽罩的高度至氧化物熔池上部,以将感应加热区域限定在氧化物区域;保持惰性气体流量,然后通过投料通道向坩埚加入设定量的金属物质,关闭顶部测温通道和投料通道,继续加热至所需反应时间;

完成加热后,保持水冷系统的运行,待铸锭冷却至室温后,停止试验,取出铸锭并分析。

作为进一步的实现方式,在氧化物工质投放加热时在氧化物工质内加入少量原型金属,初始点火使用的原型金属在熔炼过程中被氧化为氧化物并熔化。

作为进一步的实现方式,所述氧化物、原型金属均在试验前称重。

作为进一步的实现方式,所述铸锭采用X射线衍射、扫描电镜及光谱等进行分析。

上述本发明的有益效果如下:

(1)本发明设置了能够提供氩气的供气系统,供气系统与水冷坩埚连接,能够利用密度大于空气的惰性气体将水冷坩埚内的氧气排出,无需抽真空操作,且在二次投料时空气不会进入水冷坩埚内,保证金属不被空气氧化,模拟真实熔融物迁移过程及其相互作用,降低了真空密封要求、提高了试验效率以及试验结果的准确性。

(2)本发明屏蔽罩能够上下移动,无需整体移动水冷坩埚,大大降低了水冷坩埚的结构复杂性,方便了加热位置的调整,仅需手动调整即可实现,有效保证了调整精度。

(3)本发明加料前将屏蔽机构移动至氧化物熔池上方,再进行金属投料,可以有效防止金属产生内热源,最大程度接近实际反应堆熔融物反应机理。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

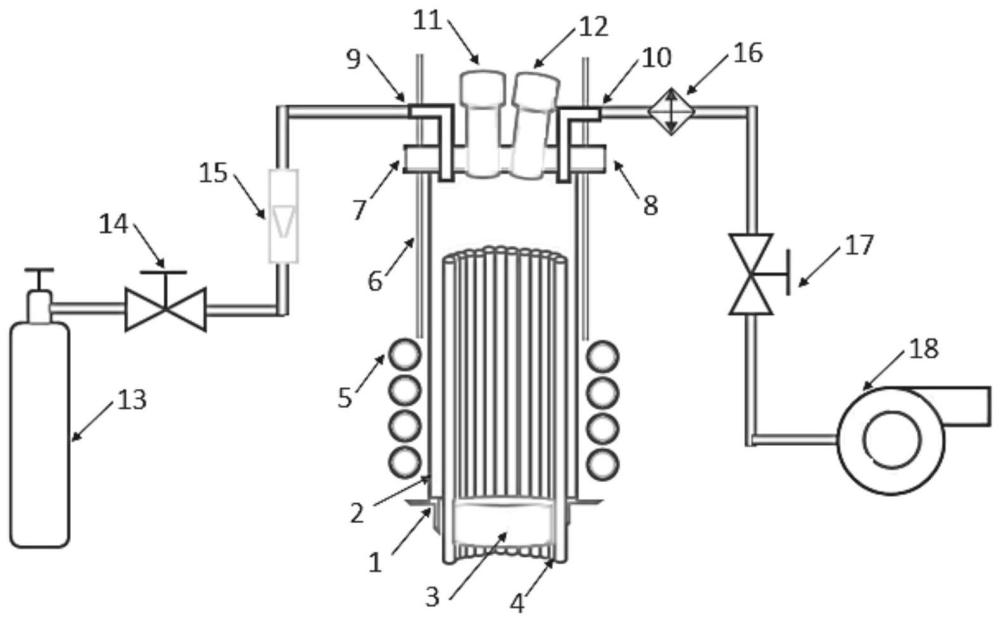

图1是本发明根据一个或多个实施方式的一种紧凑式的熔融物瞬态反应模拟装置的整体结构示意图(局部剖视);

图2是本发明根据一个或多个实施方式的反应系统的剖面结构示意图;

图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用;

其中,1、支架;2、保护罩;3、水冷坩埚塞;4、水冷管;5、感应线圈;6、屏蔽罩;7、冷却水入口;8、冷却水出口;9、进气口;10、排气口;11、测温通道;12、投料通道;13、惰性气体瓶;14、流量调节阀;15、流量计;16、氧气传感器;17、排气阀门;18、风机。

具体实施方式

应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

正如背景技术所介绍的,现有的用于模拟高温下熔融物瞬态反应的试验装置,需要在装置整体外设置一个外罩,并将外罩与真空泵等结构连接,以保证真空环境,防止工质氧化,且在金属粒物料投加时,外界空气会因真空环境的影响快速进入外罩内部,进而进入到坩埚内,在进行金属投料时造成氧化,严重影响试验结果的准确性的问题,为了解决如上的技术问题,本发明提出了一种紧凑式的熔融物瞬态反应模拟装置及模拟方法。

实施例1

本发明的一种典型的实施方式中,如图1-图2所示,提出一种紧凑式的熔融物瞬态反应模拟装置,包括,供气系统、反应系统以及监测系统,其中,反应系统一端与供气系统连接,另一端与监测系统连接。

如图1所示,反应系统由水冷坩埚、加热机构、屏蔽机构组成,其中,水冷坩埚由水冷坩埚塞3、若干个竖直水冷管4组成,若干个水冷管4竖向均匀设置在坩埚3的外圆处,以将坩埚3环向包裹,每两个竖直水冷管4连接为一个倒U形水冷通道,多个倒U形水冷通道组成了坩埚侧壁,侧壁内外烧结有ZrO

保护罩2为石英玻璃罩,坩埚3和水冷管4均设置在保护罩2内,以通过保护罩2对坩埚3、水冷管4进行保护,保护罩2、坩埚3以及水冷管4均固定设置在支架1上。

盖板设置在保护罩2的顶部以进行遮盖,盖板的一侧设有冷却水入口7,另一侧设有冷却水出口8,循环冷却水可通过冷却水入口7进入盖板,并通过冷却水出口8排出,以用于对盖板的冷却。

可以理解的是,还设有冷却水系统,盖板以及水冷管4、屏蔽罩6、感应线圈冷却水均与冷却水系统连接,以实现冷却水的循环。

盖板上还设有进气口9、排气口10、测温通道11以及投料通道12,其中,进气口9用于与供气系统连接,用于向水冷坩埚内提供惰性气体;排气口10与监测系统连接,用于将水冷坩埚内的气体排至监测系统内;测温通道11用于对水冷坩埚内部的测温;投料通道12用于向水冷坩埚内投加物料。

测温通道11处可通过测温,可以理解的是,测温通道11和投料通道12的顶部均设有可拆卸的罩盖,以避免外界空气进入水冷坩埚内。

可以理解的是,测温通道11处的测温工作可以采用红外测温等方式,具体的这里不做过多的限制。

加热机构套设在水冷坩埚的外部,具体为保护罩2的外部,加热机构为感应线圈5以及与感应线圈5连接的高频电源,高频电源产生的高频电流可穿过感应线圈5以形成高频磁场,进而对指定区域进行感应加热。

屏蔽机构为上下开口的屏蔽罩6结构,屏蔽罩6套设在保护罩2的外部且位于加热机构的上方,屏蔽罩6由能够吸收高频电磁能的材料制成,为防止感应加热超温,屏蔽罩6采用中空水冷结构,屏蔽罩6与盖板之间滑动连接,屏蔽层6能够根据实际需求沿轴向上下移动,进而改变屏蔽层6相对于坩埚3的位置。

其中,屏蔽罩6的直径小于感应线圈5,感应线圈5与保护罩2之间具有允许屏蔽罩6通过的间隙,从而在实际操作中,屏蔽罩6能够插入在感应线圈5与保护罩2之间,以改变感应线圈5对坩埚3内物料的加热范围以及位置。

供气系统包括惰性气体瓶13,惰性气体瓶13通过第一管道与水冷坩埚的进气口9连接,以将氩气等密度大于空气的惰性气体输送到水冷坩埚内,第一管道上设有流量调节阀14和流量计15,以对进入水冷坩埚内的氩气流量进行监测以及人为控制。

本实施例中氩气为惰性气体,氩气的密度约为空气的1.5倍,且不属于稀有气体,使用成本低,氩气能够将水冷坩埚内的氧气挤出,无需抽真空操作,装置密封要求低;在其他实施例中,也可以是其他惰性气体,不仅限于氩气,只要能够保证惰性气体的密度大于空气即可,这里不做过多的限制。

水冷坩埚的排气口10连接有第二管道,第二管道上设有监测系统,具体的,第二管道上设有氧气传感器16、排气阀门17,第二管道的端部连接有风机18,从而在风机18的作用下使得惰性气体瓶13内的氩气进入水冷坩埚内并排出空气,风机18仅起到一个提供气流流动的引导作用,不起到抽真空的作用,大大节省了抽真空的时间,提高了试验效率,且由于氩气的存在,即使在金属物料投加时,空气也不会进入水冷坩埚内,有效避免了投加过程中金属物料被空气氧化。

还包括控制系统,控制系统为现有的电脑终端,控制系统分别与流量计15、氧气传感器16、反应系统连接,以对冷却水温度及流量、惰性气体流量、感应加热电压及电流、反应系统内氧气含量等试验参数的记录。

实施例2

本发明的另一种典型的实施方式中,提出一种模拟方法,利用了实施例1中的紧凑式的熔融物瞬态反应模拟装置,具体过程如下:

试验工质包括UO

首先将UO

氧化物熔炼在空气环境下进行,待坩埚3中氧化物工质充分熔化形成熔池后,通过投料通道12将氧化物顶部硬壳去除,初始点火使用的Zr在该阶段熔炼过程中将被氧化为ZrO

第二阶段熔炼在氩气等惰性气体环境下进行,氩气密度大于空气,打开供气系统逐渐增加氩气流量至设定值,以将保护罩2内的空气排出,根据排气口10处的氧气传感器16判断装置内的气体环境;

当装置内氧气被排空,调节屏蔽罩6的高度至氧化物熔池上部,以将感应加热区域限定在氧化物区域,防止金属产生内热源,最大程度接近实际反应堆熔融物反应机理;保持氩气流量,然后通过投料通道12向坩埚3加入设定量的Zr和Fe金属物质,然后关闭顶部测温通道11和投料通道12,继续加热至所需反应时间;

完成加热后关闭加热电源,保持水冷系统的运行,待铸锭冷却至室温后,停止试验,取出铸锭开展X射线衍射、扫描电镜及光谱等分析。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。