一种制备UO

文献发布时间:2023-06-19 19:38:38

技术领域

本发明属于核燃料制备技术领域,具体涉及一种制备UO

背景技术

在核燃料制备领域,通常采用如下几种工艺流程制备UO

在发电效率和安全性更好的先进第四代核电堆型—高温气冷堆燃料球的制备中,为了获得三结构同向性型(Tristructural isotropic,TRISO)包覆燃料颗粒,需要制备形状和粒度一致的UO

发明内容

本发明的目的是提供一种制备UO

为达到以上目的,本发明采用的技术方案是:一种制备UO

S1、制备含铀低共熔体:将干燥的六水合硝酸铀酰固体与尿素固体按照一定比例混合,在搅拌下不断研磨,直至六水合硝酸铀酰与尿素的混合物变为完全澄清的液体,获得含铀低共熔体;

S2、制备微球:通过制备含铀液滴、将含铀液滴固化为微球、洗涤并干燥固化的微球,得到干燥的微球;

S3、脱氮:所述干燥的微球在氩气气氛下按指定的程序升温至450~500℃并保温30min以上,得到UO

S4、还原:所述UO

S5、烧结:所述UO

进一步,所述六水合硝酸铀酰固体与尿素固体的摩尔比为1:4或1:9。

进一步,所述步骤S2中,所述干燥的微球采用振动分散法制备,采用振动分散法制备微球的方法包括如下具体步骤:

S211、制备含铀液滴:所述含铀低共熔体按照设定的流量通过特定尺寸的振动喷嘴分散成含铀液滴;

S212、固化为微球:所述含铀液滴进入氨水柱中固化,获得固化的微球;

S213、洗涤并干燥:取出所述固化的微球,使用稀氨水洗涤所述固化的微球,并于烘箱中110℃烘1h以上,得到所述干燥的微球。

进一步,所述氨水柱中水与浓氨水的体积比为1:5~1:6;

所述浓氨水的质量百分浓度为25~28%。

进一步,所述步骤S213中,所述稀氨水为1mol/L稀氨水;

使用稀氨水洗涤所述固化的微球3~5次;

每次使用1mol/L稀氨水洗涤所述固化的微球时,所述1mol/L稀氨水的体积为所述固化的微球的1~1.5倍。

进一步,所述步骤S2中,所述干燥的微球采用微流控法制备,所述微流控法基于低共熔体-微流控的成型工艺设备实现;

采用微流控法制备所述干燥的微球的方法包括如下具体步骤:

S221、制备含铀液滴:将所述含铀低共熔体置于低共熔体试管中、正辛醇溶液置于正辛醇溶液试管中,以所述含铀低共熔体作为分散相,以正辛醇溶液作为连续相,通过微流控仪的压力控制器,通过压差驱动低共熔体试管和正辛醇溶液试管内的液体进入连接管中;所述含铀低共熔体从低共熔体入口进入微流控芯片的连续相通道、正辛醇溶液从正辛醇溶液入口进入的微流控芯片的分散相通道,在微流控芯片内所述含铀低共熔体被正辛醇溶液剪切成连续的含铀液滴,且含铀低共熔体、正辛醇溶液在所述微流控芯片出口处汇合,得到载有含铀液滴的正辛醇溶液;

S222、固化为微球:在固化管中加入固化液,所述载有含铀液滴的正辛醇溶液进入固化管中的固化液中,并固化和陈化为固化的微球;

S223、洗涤并干燥:将所述固化的微球从固化管中取出,采用无水乙醇洗涤所述固化的微球,再在烘箱中烘干洗涤后的微球,得到干燥的微球。

进一步,通过选择不同规格的所述微流控芯片,所述含铀液滴的尺寸调节范围为10μm~700μm。

进一步,所述固化液的配制方法如下:首先将氨水与正辛醇溶液充分混匀,然后分相去掉处于下层的水相,得到氨水饱和的正辛醇溶液,即为所述固化液。

进一步,所述步骤S222包括如下具体步骤:

在固化管中加入所述固化液后,再加入石油醚覆盖在所述固化液的上方,作为固化管中的上层液相;

所述载有含铀液滴的正辛醇溶液首先进入固化管中的石油醚中,再进入所述固化液中。

进一步,所述固化管为底部带活塞的玻璃管;

所述步骤S223中,将所述固化的微球从固化管中取出的方式为:将所述固化管中液相从固化管上端吸出,然后将所述固化的微球从固化管下端取出。

本发明的有益效果在于:采用本发明所提供的一种制备UO

(1)以六水合硝酸铀酰与尿素两种固体以一定比例直接混合后得到的室温下为液体的含铀低共熔体作为制球的母液,代替了溶胶凝胶法中的胶液的配制(需将硝酸铀酰水溶液与络合剂/缓冲剂、粘结剂、交联剂、固化剂按照一定的配方和工序混合配制成胶体),流程简单、步骤少、效率高;

(2)制备得到的含铀低共熔体的性质十分稳定,添加剂尿素成本低、并且加热到150℃以上可以完全除去;

(3)含铀低共熔体作为制球的母液相较于溶胶凝胶法的胶液具有更高的密度和更高的铀含量;作为制球前体母液,全胶凝法胶液密度约1.5g/cm

(4)使用氨水或氨水饱和的辛醇溶液作为固化溶液,固化过程中无需加热;

(5)本发明所提供的方法中使用的试剂,如尿素、辛醇及氨水等,均具有较低的价格,免去了常规溶胶凝胶法过程试剂聚乙烯醇(PVA)及有一定毒害性的试剂四氢糠醇、六次甲基四胺的使用,能够有效降低生产成本,具有更好的经济性和安全性;

(6)采用本发明所提供的技术方案,能够制备出粒度可控范围在10μm~700μm且粒径分布范围较窄的UO

附图说明

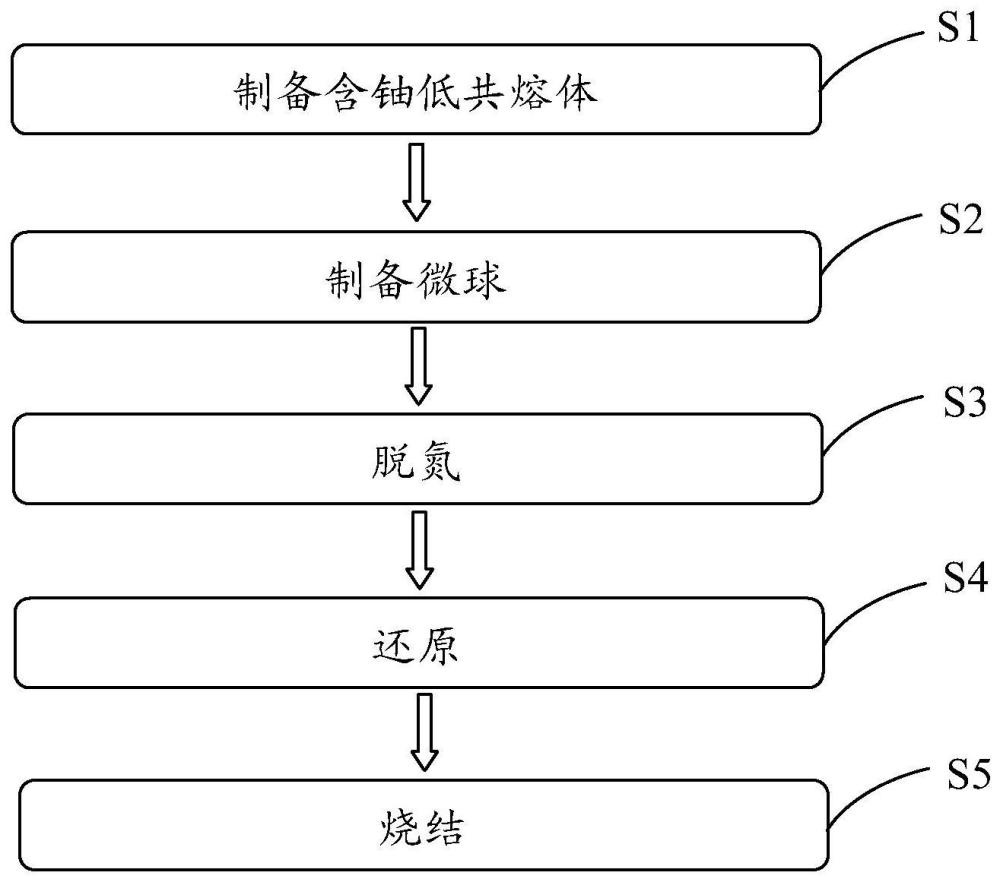

图1是本发明实施方式所述的一种制备UO

图2是本发明实施方式所述的低共熔体法制备UO

图3是本发明实施方式所述的全凝胶法制备UO

图4是本发明实施方式所述的低共熔体-微流控的成型工艺设备示意图。

具体实施方式

下面将结合附图和实施例对本发明实施方式中的技术方案进行进一步清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下而获得的所有其他实施例,都属于本发明保护的范围。

低共熔体(DES)一般由两种或三种组分组成,常常为金属盐与氢键供体混合得到,组分间通过形成氢键互相连接,并具有较小的晶格能,导致低共熔点混合物的熔点要低于任一组分单独存在时的熔点,宏观表现为大多数低共熔点混合物在室温下都是液体。

Hammond等人2019年在ACS Sustainable Chemistry&Engineering发表的文章“Structure and properties of'Type IV'lanthanide nitrate hydrate:urea deepeutectic solvents”中对三价镧系金属如铈、镤及钕与尿素混合形成低共熔混合物的性能和结构进行了研究,确认了水与尿素之间的氢键作用,Ruma Gupta等人2021年在Journalof Molecular Liquids发表的文章“Electrochemical and thermodynamic insights onactinide type(IV)deep eutectic solvent”中发现,当六水合硝酸铀酰(UNH)与尿素以一定比例混合时也会形成低共熔体,通过调节六水合硝酸铀酰与尿素的比例(摩尔比1:4时)可以使其熔点最低达到0℃以下,并且通过将该低共熔体电化学还原制得了UO

发明人在本发明的实施过程中,通过研究发现,六水合硝酸铀酰与尿素的比例为摩尔比1:9时也能形成低共熔体。而且,1:4型含铀低共熔体室温放置几周之后有晶体析出,而1:9型含铀低共熔体室温放置数月之后依然十分稳定。

在本发明构思的实施过程中,发明人发现,采用硝酸铀酰与尿素的低共熔体代替溶胶凝胶法使用的胶液,进行含铀微球的制备,至少具有以下优点:(1)相比全凝胶法制备UO

微流控技术是使两种不溶合的液体和液体或者液体和气体形成液体包裹的液滴或者气泡的一种技术。相比于传统宏观技术,微液滴技术具有高效率、高通量、低消耗等优点,因此被广泛应用于微化工、生化、医药等领域。采用微流控的方法可以快速、大量地制备特定尺寸的液滴球,并且能够较为精确地控制所需液体的用量。中国科学技术大学的杨亚婷、李翔等人已经使用微流控技术成功制备了含铈微球与含铀微球,并且对影响微球尺寸和生成速率等参数的因素进行了一系列的研究,肯定了溶胶凝胶法中使用微流控技术制备UO

如图1~4所示,本发明实施方式提供的一种制备UO

S1、制备含铀低共熔体:首先将干燥好的六水合硝酸铀酰固体与尿素固体按照一定比例于研钵中混合,在搅拌下不断研磨,直至六水合硝酸铀酰与尿素的混合物变为完全澄清的液体,获得含铀低共熔体。

所述六水合硝酸铀酰固体与尿素固体的摩尔比为1:4或1:9。

S2、制备微球:通过制备含铀液滴、将含铀液滴固化为微球、洗涤并干燥固化的微球,得到干燥的微球;

所述干燥的微球采用振动分散法或微流控法进行制备,所述微流控法基于低共熔体-微流控的成型工艺设备实现;

采用振动分散法制备所述干燥的微球的方法包括如下具体步骤:

S211、制备含铀液滴:所述含铀低共熔体按照设定的流量通过具有特定尺寸的振动喷嘴分散成含铀液滴;

S212、固化为微球:所述含铀液滴进入氨水柱中固化,获得固化的微球;

其中,所述氨水柱中水与浓氨水的体积比为1:5~1:6,所述浓氨水的质量百分浓度为25~28%。

S213、洗涤并干燥:取出所述固化的微球,使用1mol/L稀氨水洗涤所述固化的微球3~5次,洗去硝酸铵和部分尿素,并于烘箱中110℃烘1h以上,得到干燥的微球。

每次使用1mol/L稀氨水洗涤所述固化的微球时,所述1mol/L稀氨水的体积约为所述固化的微球的1~1.5倍。

采用微流控法制备所述干燥的微球的方法包括如下具体步骤:

S221、制备含铀液滴:将制得的含铀低共熔体置于低共熔体试管Ⅰ中,正辛醇溶液置于正辛醇溶液试管Ⅱ中。以含铀低共熔体作为分散相,以正辛醇溶液作为连续相,通过微流控仪X的压力控制器分别设定两个试管(低共熔体试管Ⅰ、正辛醇溶液试管Ⅱ)入口的压强,从而通过压差使两个试管内液体进入连接管中。两种液体通过不同入口进入连接管中的微流控芯片。其中,含铀低共熔体从低共熔体入口①进入微流控芯片,正辛醇溶液从正辛醇溶液入口②进入微流控芯片,二者在微流控芯片出口③处汇合。

通过调节两相(含铀低共熔体相、正辛醇溶液相)的压强,使含铀低共熔体在微流控芯片内被正辛醇溶液剪切成连续的含铀液滴,连续的含铀液滴包裹在辛醇溶液中,得到载有含铀液滴的正辛醇溶液,从出口③处流出。并且,通过调节两相的压强大小,可以在一定范围内调节含铀液滴的尺寸。

通过选择不同规格的微流控芯片,微流控芯片出口③的含铀液滴尺寸可调节的范围为10μm~700μm。

S222、固化为微球:在固化管A中加入固化液Ⅳ,所述载有含铀液滴的正辛醇溶液进入固化管A中的固化液Ⅳ中,并完全固化和陈化为固化的微球。

所述固化液Ⅳ的配制方法如下:首先将氨水与正辛醇溶液充分混匀,然后分相去掉处于下层的水相,得到氨水饱和的正辛醇溶液,即为所述固化液Ⅳ。

具体的,所述氨水的质量百分浓度为25~28%。

可选的,在固化管A中加入固化液Ⅳ后,再加入石油醚Ⅲ覆盖在固化液Ⅳ的上方,作为固化管A中的上层液相,以防止含铀液滴吸附在固化管A的管口。

可选的,所述固化液Ⅳ中在得到的所述氨水饱和的正辛醇溶液中加入少量乙醇后充分混匀,以利于所述载有含铀液滴的正辛醇溶液从上层液相(石油醚Ⅲ)进入固化液Ⅳ中。

在一个具体的实施例中,所述载有含铀液滴的正辛醇溶液首先进入固化管A中的石油醚Ⅳ中,再在重力的作用下进入固化液Ⅳ(含少量乙醇的氨水饱和的正辛醇溶液)中,并与氨水反应生成重铀酸铵而固化,形成的固化体系在室温下静置数小时后,完全固化和陈化为固化的微球。

S223、洗涤并干燥:将所述固化的微球从固化管A中取出,采用无水乙醇洗涤所述固化的微球,再在烘箱中烘干洗涤后的微球,得到干燥的微球。

具体的,所述固化管A为底部带活塞的玻璃管。

具体的,将固化管A中液相从上端吸出,然后将固化的微球从固化管A下端取出。采用无水乙醇洗涤固化的微球3~5次,除去正辛醇和固化的微球中的部分尿素,再将洗涤后的微球于60℃烘箱中保温30min以上,得到干燥的微球。

S3、脱氮:将所述干燥的微球在氩气气氛下按指定的程序升温至160~200℃保温15min,再继续升温至400℃并保温30min以上,以除去其中的尿素、硝酸铵及其他有机残留物;再继续升温至450~500℃并保温30min,得到UO

S4、还原:将所述UO

S5、烧结:所述UO

以下通过实施例对本发明的具体实施方式作出进一步的说明。

实施例1:低共熔体结合振动分散法进行UO

(1)制备含铀低共熔体:首先取干燥的10g(0.02mol)六水合硝酸铀酰晶体于研钵中研成粉末,取干燥的4.78g(0.08mol)尿素晶体于研钵中研成粉末。然后,将上述两种粉末于研钵中混合,在搅拌过程中不断研磨混合物,约十分钟后混合物变为完全澄清的液体,即获得含铀低共熔体,并测得其密度为1.95g/cm

(2)制备微球:本实施例中采用振动分散法制备微球,包括如下具体步骤:

(2-1)制备含铀液滴:所述含铀低共熔体按照约10ml/min的流量通过内径尺寸0.7~1.5mm的振动喷嘴分散成含铀液滴;

(2-2)固化为微球:所述含铀液滴进入氨水柱中固化,获得固化的微球;

其中,所述氨水柱由水和浓氨水配制而成,其中,水与浓氨水的体积比为1:5~1:6,所述浓氨水的质量百分浓度为25~28%,配制而成的所述氨水柱的质量百分浓度为4.1~5.6%。

(2-3)洗涤并干燥:取出固化的微球,使用1mol/L稀氨水洗涤所述固化的微球3~5次,洗去硝酸铵和部分尿素,并于烘箱中110℃烘1h以上,得到干燥的微球。

每次使用1mol/L稀氨水洗涤所述固化的微球时,所述1mol/L稀氨水的体积约为所述固化的微球的1~1.5倍。

(3)脱氮:将所述干燥的微球在氩气气氛下按10℃/min的升温速率升温至160~200℃保温15min,再继续升温至400℃并保温30min,以除去其中的尿素、硝酸铵及其他有机残留物;再继续升温至450~500℃并保温30min,得到UO

(4)还原:将所述UO

(5)烧结:所述UO

实施例2:低共熔体结合振动分散法进行UO

(1)制备含铀低共熔体:首先取干燥的10g(0.02mol)六水合硝酸铀酰晶体于研钵中研成粉末,取干燥的10.76g(0.18mol)尿素晶体于研钵中研成粉末。然后,将上述两种粉末于研钵中混合,在搅拌过程中不断研磨混合物,约十分钟后混合物变为完全澄清的液体,即获得含铀低共熔体,并测得其密度为1.73g/cm

实施例2中的步骤(2)~(5)与实施例1相同,在此不再赘述。

实施例3:低共熔体结合微流控法进行UO

(1)制备含铀低共熔体:首先取干燥的10g(0.02mol)六水合硝酸铀酰晶体于研钵中研成粉末,取干燥的4.78g(0.08mol)尿素晶体于研钵中研成粉末。然后,将上述两种粉末于研钵中混合,在搅拌过程中不断研磨混合物,约十分钟后混合物变为完全澄清的液体,即获得含铀低共熔体,并测得其密度为1.95g/cm

(2)制备微球:本实施例中采用微流控法制备微球,所述微流控法基于低共熔体-微流控的成型工艺设备实现;包括如下具体步骤:

(2-1)制备含铀液滴:如图3所示,将制得的含铀低共熔体置于低共熔体试管Ⅰ中,正辛醇溶液置于正辛醇溶液试管Ⅱ中。以含铀低共熔体作为分散相,以正辛醇溶液作为连续相,通过微流控仪X的压力控制器将低共熔体试管Ⅰ的入口的压强设置为405mPa,正辛醇溶液试管Ⅱ入口的的压强设置为605mPa,通过压差驱动两种液体分别通过两个不同入口(低共熔体入口①、正辛醇溶液入口②)进入微流控芯片,通过选择100μm的微流控芯片(微流控芯片尺寸可选范围为10μm~1mm,不同尺寸对应的出入口压强不同),得到微流控芯片出口③的含铀液滴直径为100μm。其中,含铀低共熔体从低共熔体入口①进入微流控芯片的连续相通道,正辛醇溶液从正辛醇溶液入口②进入微流控芯片的分散相通道,二者在微流控芯片出口③处汇合,含铀低共熔体被正辛醇溶液剪切成连续的含铀液滴,连续的含铀液滴包裹在辛醇溶液中,得到载有含铀液滴的正辛醇溶液,从出口③处流出。

(2-2)固化为微球:在固化管A中预先加入固化液Ⅳ,再加入20ml石油醚Ⅲ覆盖在固化液Ⅳ的上方,作为固化管A中的上层液相,以防止含铀液滴吸附在固化管A的管口。

所述固化液的配制方法如下:首先将30ml质量百分浓度为25~28%的氨水与600ml正辛醇溶液充分震荡混匀,然后静置分相去掉处于下层的水相;再取550ml上层的氨水饱和的正辛醇溶液,向其中加入10ml无水乙醇后充分混匀,即得到所述固化液Ⅳ。

最后,将载有含铀液滴的正辛醇溶液加入固化管A中;载有含铀液滴的正辛醇溶液首先进入固化管A中的石油醚Ⅲ中,再在重力的作用下进入氨水饱和的正辛醇溶液中,并与氨水反应生成重铀酸铵而固化,形成的固化体系在室温下静置数小时后,完全固化和陈化为固化的微球。

具体的,所述固化管A为底部带活塞的玻璃管,所述固化管A的尺寸为外径32mm,内径29mm,长1000mm。

(2-3)洗涤并干燥:将固化管A中液相从固化管上部④吸出,然后将固化的微球从固化管A下部取出。采用无水乙醇洗涤固化的微球3~5次,再将洗涤后的微球于60℃烘箱中保温30min以上,得到干燥的微球。

每次使用无水乙醇洗涤所述固化的微球时,所述无水乙醇的体积约为所述固化的微球的1~2倍。

(3)脱氮:将所述干燥的微球在氩气气氛下按10℃/min的升温速率升温至160~200℃保温15min,再继续升温至400℃并保温30min,以除去其中的尿素、硝酸铵及其他有机残留物,再继续升温至450~500℃并保温30min,得到UO

(4)还原:将所述UO

(5)烧结:所述UO

实施例4:低共熔体结合微流控法进行UO

(1)制备含铀低共熔体:首先取干燥的10g(0.02mol)六水合硝酸铀酰晶体于研钵中研成粉末,取干燥的10.76g(0.18mol)尿素晶体于研钵中研成粉末。然后,将上述两种粉末于研钵中混合,在搅拌过程中不断研磨混合物,约十分钟后混合物变为完全澄清的液体,即获得含铀低共熔体,并测得其密度为1.73g/cm

实施例4中的步骤(2)~(5)与实施例3相同,在此不再赘述。

本发明所述的方法并不限于所述具体实施方式,上述实施例只是对本发明的举例说明,本发明也可以以其他的特定方式或其他的特定形式实施,而不偏离本发明的要旨或本质特征。因此,描述的实施方式从任何方面来看均应视为说明性而非限定性的。本发明的范围应由附加的权利要求说明,任何与权利要求的意图和范围等效的变化也应包含在本发明的范围内。