一种压水堆核电站事故后堆芯非能动冷却系统

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及核电站安全技术领域,特别是涉及一种压水堆核电站事故后堆芯非能动冷却系统。

背景技术

以AP1000为代表的第三代非能动核电技术,采用的非能动堆芯冷却装置,在圆锥形的屏蔽厂房的中心顶部设有烟窗,同时在屏蔽厂房的上方、烟窗的周围设置环形水箱;钢制安全壳的顶部的屏蔽厂房内的中部设置冷却水分配盘,冷却水分配盘悬挂在吊环上,在屏蔽厂房的顶部设有喷淋水管,喷淋水管的进水口端与水箱底部连接,喷淋水管的出水口端延伸至冷却水分配盘上方;在屏蔽厂房的外壁上端开设贯通的空气入口,在屏蔽厂房与钢制安全壳之间设置导热板,其导热板的上端与屏蔽厂房顶部连接。

发明人发现,上述现有的非能动冷却系统(CN103377729A--大型压水堆核电站事故后堆芯完全非能动冷却系统),实现了事故后72小时内可不依赖于操纵员操作而维护堆芯安全。但是,单纯的导热板的设置,无法实现对安全壳的持续性冷却,在事故72小时后外部补水,依赖外部操作,在寒冷地区的冬季,安全壳顶部水箱内的水会结冰,导致安全壳喷淋水管无法正常运行。

发明内容

针对现有技术存在的不足,本发明的目的是提供一种压水堆核电站事故后堆芯非能动冷却系统,在安全壳的周侧设置了具有换热能力和隔热能力的导热板,并使得部分导热板伸入冷却水箱内,通过导热板传递的热量对结冰区域进行加热,解决了现有非能动冷却系统寒冷地区冬季无法对安全壳有效冷却的问题。

为了实现上述目的,本发明是通过如下的技术方案来实现:

第一方面,本发明提供了一种压水堆核电站事故后堆芯非能动冷却系统,包括屏蔽厂房、设置在屏蔽厂房内的安全壳和设置在安全壳内的压力容器,安全壳顶部中部位置固定设有冷却水分配盘,屏蔽厂房顶部设有与冷却水分配盘连接的冷却水箱以及贯穿屏蔽厂房顶部的空气流道,屏蔽厂房的筒体上设有若干空气入口,安全壳周侧设有导热板,导热板内含有传热工质以及用于隔热的隔板,导热板的下端与屏蔽厂房底部之间具有允许空气通过的空间,部分导热板的顶部与屏蔽厂房的顶部内壁固定连接并设有气体通道,部分导热板的顶部延伸至冷却水箱内。

作为进一步的实现方式,所述冷却水箱位于冷却水分配盘的上方并通过冷却水管与冷却水分配盘连接,冷却水箱内的导热板靠近于冷却水管。

作为进一步的实现方式,所述导热板位于屏蔽厂房内壁与安全壳之间。

作为进一步的实现方式,所述导热板的内部具有空腔,空腔内含有换热工质,所述隔板固定设置在空腔内以对称分割空腔,所述隔板的上部与空腔的顶部留有间隔,隔板的底部与空腔的底部固定连接,隔板的底部上开有若干个贯穿隔板的方形孔。

作为进一步的实现方式,与屏蔽厂房顶部内壁固定连接的所述导热板的顶部设有若干贯穿导热板的凹口,凹口以与屏蔽厂房顶部内壁之间形成允许空气流动的气体通道。

作为进一步的实现方式,所述导热板在宽度和高度方向上分块设置,相邻导热板之间互不联通。

作为进一步的实现方式,所述空气入口位于屏蔽厂房筒体上部的圆周方向上,空气入口斜向上设置。

作为进一步的实现方式,所述压力容器内设有堆芯,压力容器与设置在安全壳内的回路压力边界连接,回路压力边界上设有回路蒸汽释放阀。

作为进一步的实现方式,所述安全壳上设有用于设备及人员出入的闸门,所述导热板的下端延伸至闸门的下部并在导热板上与闸门相对应的位置开设有通道。

作为进一步的实现方式,所述屏蔽厂房由圆筒状的筒体和固定设置在筒体上方的双层结构的顶部组成,所述冷却水箱设置在双层结构的顶部内。

上述本发明的有益效果如下:

(1)本发明在安全壳的周侧设置了具有换热能力和隔热能力的导热板,并使得部分导热板伸入冷却水箱内,通过导热板传递的热量对结冰区域进行加热,避免了结冰对冷却水箱工作的影响,提高了安全性,同时导热板起到隔热的作用,避免导热板外侧的空气被过快地加热,有效保证了空气对安全壳的降温效果。

(2)本发明导热板起到辅助降温的作用,在空气与安全壳换热的同时,可通过导热板将安全壳的热量导出并与空气换热,在保证了导热的能力的基础上,大大提高了空气与安全壳的换热效率。

(3)本发明导热板顶部设有凹口,以允许空气的流动,从空气入口进入的外部空气从气体通道内流过,能够对导热板的顶部进行冷却,大大提高了导热板内换热工质冷却的效率。

(4)本发明导热板与屏蔽厂房底部具有允许空气通过的气体通道,大大提高了非能动安全壳的空气冷却能力。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

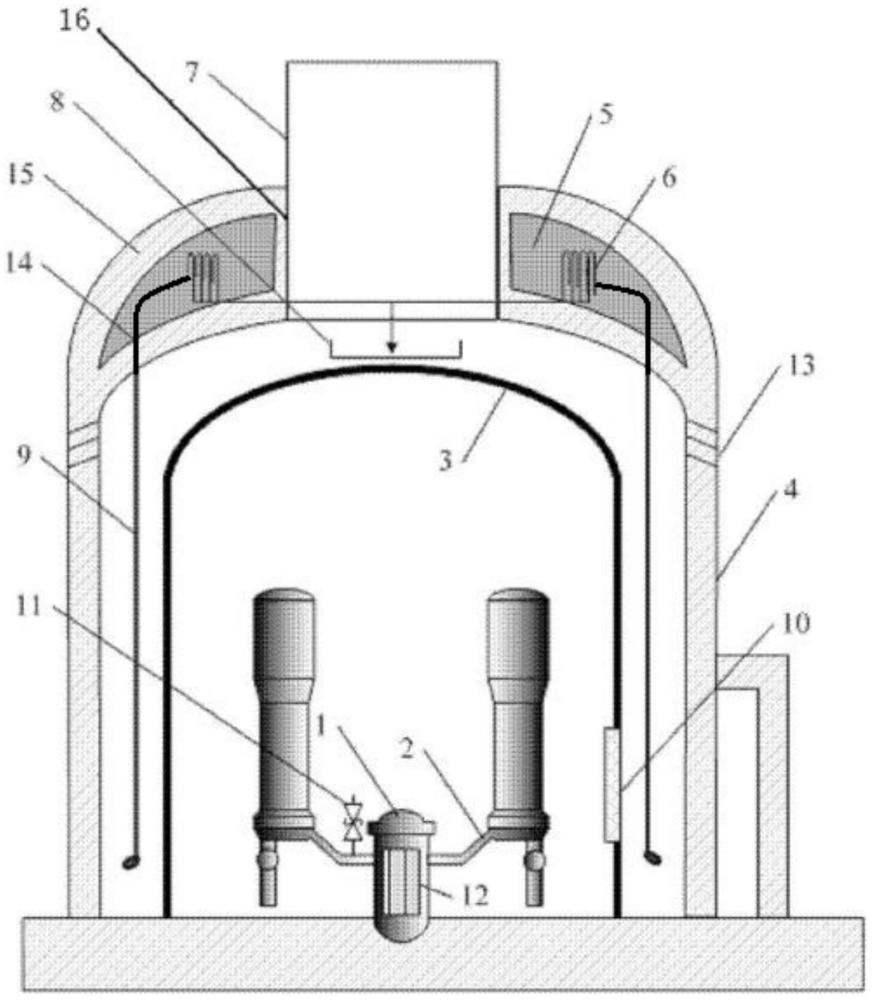

图1是本发明根据一个或多个实施方式的一种压水堆核电站事故后堆芯非能动冷却系统的整体结构剖面示意图;

图2是本发明根据一个或多个实施方式的导热板延伸设置的结构示意图;

图3是本发明根据一个或多个实施方式的导热板的剖面结构示意图;

图4是本发明根据一个或多个实施方式的导热板的透视示意图;

图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用;

其中,1、压力容器;2、回路压力边界;3、安全壳;4、屏蔽厂房;5、冷却水箱;6、冷却水管;7、烟囱;8、冷却水分配盘;9、导热板;91、隔板;10、闸门;11、回路蒸汽释放阀;12、堆芯;13、空气入口;14、内壳;15、外壳;16、空气流道。

具体实施方式

应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

正如背景技术所介绍的,现有的非能动冷却系统单纯的导热板的设置,无法实现对安全壳的持续性冷却,在事故72小时后外部补水,依赖外部操作,在寒冷地区的冬季,安全壳顶部水箱内的水会结冰,导致安全壳喷淋水管无法正常运行的问题,为了解决如上的技术问题,本发明提出了一种压水堆核电站事故后堆芯非能动冷却系统。

实施例1

本发明的一种典型的实施方式中,如图1-图4所示,提出一种压水堆核电站事故后堆芯非能动冷却系统,包括屏蔽厂房4、设置在屏蔽厂房4内的安全壳3以及设置在安全壳3内的压力容器1,安全壳3为钢质结构,安全壳3上设有用于设备及人员出入的闸门10,压力容器1内设有堆芯12,压力容器1与设置在安全壳3内的回路压力边界2连接,回路压力边界2上设有回路蒸汽释放阀11。

安全壳3的顶部、屏蔽厂房4内的中部位置设有冷却水分配盘8,冷却水分配盘8悬挂在屏蔽厂房4的顶部内壁上,屏蔽厂房4顶部设有冷却水箱5,冷却水箱5位于冷却水分配盘8的上方并通过冷却水管6与冷却水分配盘8连接。

屏蔽厂房4的顶部设有贯穿顶部的空气流道16,空气流道16位于冷却水分配盘8的上方,冷却水箱5位于空气流道16的周侧,空气流道16内固定设有烟囱7。

屏蔽厂房4的筒体上靠近顶部的位置处开设有若干排空气入口13,空气入口13的轴线从屏蔽厂房4的外侧向上倾斜。

屏蔽厂房4内壁与安全壳3之间的间隙内设置导热板9,导热板9的下端延伸至闸门10的下部,并且在导热板9上与闸门10相对应的位置开设有允许人员、设备通过的通道。

具体如图1所示,屏蔽厂房4为钢混凝土组合结构,包括圆筒状的筒体和双层结构的顶部,在圆筒状的筒体上端形成双层结构的顶部,双层结构的顶部包括内壳14、外壳15和空气流道16。

屏蔽厂房4顶部的钢构架,内壳14为半椭球形拱壳,其半椭球形拱壳设置在一道受拉应力环梁上;外壳15为半球形拱壳,其半球形拱壳设置在另一道受拉应力环梁上。

具体的,以内壳14的受拉应力环梁为外圆,空气气流道16为内圆,绕圆心等角度均匀布置半椭圆形拱梁,内壳14的半椭圆形拱梁为10道至16道,可以为10道、12道或16道,拱梁的投影为外圆割线、内圆切线,割线中点在内圆的圆周上,从而形成网状结构的半椭球形拱壳;

以外壳15的受拉应力环梁为外圆,空气气流道16为内圆,绕圆心等角度均匀布置半圆形拱梁,外壳15的半圆形拱梁为10道至16道,可以为10道、12道或16道,拱梁的投影为外圆割线、内圆切线,割线中点在内圆的圆周上,从而形成网状结构的半球形拱壳,内壳14的半椭球形拱壳和外壳15的半球形拱壳中心部位布置直梁形成开口作为空气流道16。

内壳14、外壳15和空气通道16之间形成的腔体为水箱5,即双层的钢混凝土组合结构顶部构成冷却水箱5。钢制安全壳3顶部、屏蔽厂房4内的中部设置冷却水分配盘8,冷却水分配盘8悬挂在内壳14的拱壳上。

冷却水箱5内设置2或3根冷却水管6,其冷却水管6的进水口端设置在冷却水箱5内、出水口端贯穿冷却水箱5的底部延伸至冷却水分配盘8的上部。

在屏蔽厂房4的钢混凝土组合结构中间通道上安装高出屏蔽厂房4顶部0m至12m的烟囱7,可以为0、1m、5m或12m。在屏蔽厂房4内,屏蔽厂房4内壁与安全壳3之间的间隙内固定设置导热板9以将安全壳3围合,具体的,导热板9的顶部与屏蔽厂房4的顶部固定连接,导热板9与安全壳3的内侧间距和与屏蔽厂房4的外侧间距之比的范围为0.15至1∶1,可以为0.15∶1、0.5∶1或者1∶1。

导热板9的下端延伸至闸门10的下部且不与屏蔽厂房4的底部连接以形成允许空气通过的空间,并且在导热板9上与闸门10相对应的位置开设有允许设备、人员通过的通道,导热板9的下端距地面1m至4m,可以为1m、2m或4m。

具体如图3-图4所示,导热板9设在安全壳3的周围,导热板9为中空结构,导热板9的内部具有空腔,在空腔内固定设有隔板91以将空腔对称分割,隔板91由隔热材料制成,隔板91的上部与空腔的顶部留有间隔,隔板91的底部与空腔的底部固定连接,同时在隔板91的底部上开有若干个贯穿隔板91的方形孔;

导热板9的空腔内注入有传热工质,这样使导热板9成为能够形成自然循环的热板,在导热板9底部的液相传热工质吸热时,汽化成气相,气相工质上升到空腔的顶部,通过导热板9与外界进行热交换对外散热,冷凝成液相,再回流至空腔的底部。

在事故工况下,安全壳3升温,导热板9靠近安全壳3的一侧升温快,工质汽化后进入顶部空间时,由于外侧温度较低,气相工质冷凝后沿着外侧的壁面回流至底部,再通过隔板91底部的方形孔进行流动。

导热板9在进行散热的同时,还起到对空气进行导流的作用,从空气入口13进入的外部空气,下沉后绕过导热板9的底部并进入到导热板9与安全壳3之间,上升过程中将安全壳3上被加热的水分带走。

部分导热板9的顶部与屏蔽厂房4的顶部内壁固定连接,该部分导热板9的顶部设置有若干贯穿导热板9的凹口,以与内壳14之间形成允许空气流动的气体通道,这样,从空气入口13进入的外部空气从气体通道内流过,能够对导热板9的顶部进行冷却。

在导热板9内注入换热工质进行热传递之后,导热板9整体形成了一层隔热层,相较于实心的空气导流板,能够减缓对导热板9外侧空气的加热。

考虑到导热板9的加工宽度,可以将导热板9在宽度和高度方向上分块设置,分块设置的相邻导热板9之间互不联通,下层的导热板9在传热工质冷凝时,能够向上层的导热板9传递热量。

如图2所示,部分导热板9的顶部延伸至冷却水箱5内,并位于冷却水管6附近,这样在寒冷地区,当冷却水箱5内结冰时,可通过导热板9传递的热量对结冰区域进行加热,使冰融化,实现冷却水的喷淋。

在沿屏蔽厂房4的筒体上部圆周方向开设2至5排空气入口13,可以为2、3或5排,空气入口13的轴线从屏蔽厂房4的外侧向上倾斜50°至80°,可以为50°、65°或80°。空气入口13的直径为7cm至20cm,可以为7cm、10cm或20cm,中心间距为12cm至24cm,可以为12cm、20cm或24cm。

具体的工作原理为:

当反应堆发生事故后,如压力容器1破裂或回路压力边界2破裂,回路的压力水闪蒸为蒸汽喷射到安全壳3内;如果系统没有破口,则系统自动打开回路蒸汽释放阀11,系统主动将回路的蒸汽排放到安全壳3的空间中,由于受到安全壳3外的冷却,冷凝水流到安全壳3的底部,再被加热蒸发形成自然循环,不断地蒸发冷却,将堆芯12的热量传递给外界;

当接到安全壳3内压力高的信号后,冷却水管6开始自动打开,向冷却水分配盘8注水,冷却水分配盘8将冷却水均匀地分配流在安全壳3上,冷却水在安全壳3上蒸发将热量带走,随着时间的推移,流在安全壳3上的冷却水越来越少,安全壳3上的水膜覆盖率越来越小,这时空气的冷却作用逐渐变得显著,空气通过空气入口13进入屏蔽厂房4内,沿着导热板9向下,到达底部后,转折沿着安全壳3向上,在安全壳3与导热板9之间的空气通道内,被安全壳3表面加热,流速逐渐上升,最后烟囱7排出,将安全壳3内的热量带走,从而达到冷却堆芯12的目的。

导热板9起到隔热的作用,避免导热板9外侧的空气被过快地加热,有效保证了空气对安全壳3的降温效果,同时,导热板9起到辅助降温的作用,将安全壳3的热量导出并与空气换热,保证了导热的能力的同时,大大提高了导热效率(也可理解为空气与安全壳3的换热效率)。

可以理解的是,当冷却水箱5内结冰时,可通过导热板9传递的热量对结冰区域进行加热,使冰融化,实现冷却水的喷淋。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。