一种满足千秒等离子体运行的粒子再循环控制系统及方法

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及聚变反应堆领域,主要涉及一种满足千秒等离子体运行的粒子再循环控制系统及方法。

背景技术

在磁约束核聚变装置中,来自上亿度高温等离子体的强热流、粒子流与直接面对等离子体的器壁之间产生的强烈相互作用,部分燃料粒子直接从器壁反弹,再次进入等离子体,另一部分燃料粒子通过吸附、离子注入、共同沉积等方式滞留在器壁表面,在等离子体放电粒子及热流的作用下从器壁释放返回等离子体,这些燃料粒子来自等离子体与器壁作用后再次返流进入等离子体的过程称作再循环,它直接影响等离子体密度控制、影响长脉冲高参数等离子体获得及其约束性能。

为减少等离子体器壁表面燃料粒子的释放,降低粒子再循环水平,各种面向等离子体的壁材料及其表面处理壁处理技术不断被探索。目前在托卡马克装置中研究的面向等离子体的器壁材料主要是石墨、钨和铍等材料。石墨作为等离子体器壁材料存在一些缺点,如需要长时间壁处理、化学腐蚀会导致其寿命降低、中子辐射下物理和机械性能降低、产生灰尘、等离子体破裂时高热负载下破碎损伤,尤其会造成严重的燃料滞留,导致在等离子体放电过程中氢同位素的大量释放。钨材料目前也被选择为器壁的材料,但是由于其原子数高,等离子体对其容忍的含量很低以及氧对其化学腐蚀及高活化性可能会影响其广泛应用。铍具有较低的熔化温度、潜在的有毒性、相对高的溅射率,其应用受到一定限制,一般用于能流密度不高的等离子体壁材料。常规的壁处理方式有烘烤、直流辉光放电清洗、离子回旋放电清洗等,最常用的方法是升高器壁的温度,但烘烤的最高温度受到密封材料和周围条件的限制。通过低能量的直流辉光放电清洗、基于射频技术的离子回旋放电等低温等离子体放电清洗技术可以清除器壁滞留的燃料粒子。辉光放电清洗技术已经非常成熟,但必须在装置磁场很小时工作,严重的限制了其在未来超导托卡马克装置中应用。离子回旋放电清洗可以在很强的磁场条件下使用,适用于超导托卡马克装置的强磁场环境。然而,这些常用的放电清洗技术,由于放电清洗的功率相对较低,难以实现对器壁滞留燃料粒子的完全清除。为了进一步提高器壁与高温等离子体兼容性,改善粒子再循环,还需要在器壁表面上涂覆一层低原子序数材料,达到对器壁表面成分及性质改变。目前在国内外聚变装置中广泛使用的是低温等离子体辅助物理气相沉积技术。常用的涂层材料是与等离子体兼容性好的硅、硼、锂等低原子序数材料。

然而,随着聚变装置等离子体脉冲长度的拉长,燃料粒子再循环的控制变得更加关键。随着脉冲长度拉长,器壁滞留的燃料粒子将达到饱和,随着器壁温度的上升波动将非常容易释放出来重新进入等离子体,引起粒子返流,增强粒子再循环,严重制约长脉冲放电中等离子体密度控制,甚至导致放电的终止。在千秒量级长脉冲尺度难以通过单一的壁处理技术实现燃料再循环的有效控制,严重制约长脉冲等离子体放电的获得及稳态维持。

发明内容

本发明目的就是为了弥补已有技术的缺陷,提供一种满足千秒等离子体运行的粒子再循环控制系统及方法,以解决聚变装置内等离子体长脉冲燃料粒子再循环控制的难题。

本发明是通过以下技术方案实现的:

一种满足千秒等离子体运行的粒子再循环控制系统,包括聚变装置、等离子体、红外相机、实时壁处理系统、器壁、烘烤管道、热电偶、辉光放电清洗系统、离子回旋清洗系统和镀膜壁处理系统;所述聚变装置为磁约束聚变反应装置,所述的等离子体在聚变装置内进行产生及维持;所述偏滤器位于聚变装置的上下侧,是与等离子体强相互作用的区域;所述的红外相机均匀布置在聚变装置的环向中平面位置,所述的实时壁处理系统布置在聚变装置的顶部,所述器壁是聚变装置内面向等离子体的腔室壁,包括偏滤器;所述的烘烤管道和热电偶布置于器壁内部,用于对器壁进行烘烤及监测烘烤温度;所述的辉光放电清洗系统及离子回旋清洗系统均匀布置在聚变装置内,用于产生低温等离子体,通过粒子轰击、溅射作用,清除器壁表面的杂质及燃料粒子;所述的镀膜壁处理系统位于聚变装置的中平面位置,在等离子体放电前对器壁进行镀膜处理,结合实时壁处理系统对器壁进行改性。

本发明还提供一种满足千秒等离子体运行的粒子再循环控制方法,包括如下步骤:

步骤1:利用烘烤管道对器壁进行高温烘烤,利用辉光放电清洗系统和离子回旋清洗系统,采用低温等离子体对器壁的表面进行清洗,在等离子体放电前实现对器壁滞留燃料粒子的清除;

步骤2:利用等离子体放电前镀膜壁处理系统对器壁表面涂覆10-20nm低原子序数材料薄膜,对器壁表面改性;

步骤3:在聚变装置的高温的等离子体放电过程中,采用红外相机和热电偶对器壁表面进行温度监测,利用等离子体位形及充气控制系统,通过改变等离子体轰击到器壁的位置以及在等离子体与器壁的强相互作用区域通入杂质气体,辐射等离子体的高热流,实时调控器壁表面的温度,避免器壁局部温度过高释放滞留的燃料粒子;

步骤4:利用等离子体放电中实时壁处理系统实现对等离子体损伤镀膜表面的修复。

进一步地,所述步骤1中,利用烘烤管道在等离子体实验前,通过大于180℃的长时间烘烤,利用热解吸的原理,将等离子体放电中滞留在器壁的表面的燃料粒子释放出来,并利用真空机组抽走,进而减少在等离子体放电过程中燃料粒子的释放,抑制燃料粒子的返流。

进一步地,所述步骤1中的利用低温等离子体进行清洗包括将辉光放电清洗系统、离子回旋清洗系统对称地分布在聚变装置环向位置,通过加热方式产生低温等离子体,对面向等离子体的器壁表面轰击,将能量传递给器壁的表面吸附的燃料粒子,将燃料粒子从器壁的表面移除出去,从而降低高温等离子体放电过程中滞留燃料粒子的返流。

进一步地,所述步骤3中,利用聚变装置环向方向均匀布置的红外相机、器壁内部的热电偶及反馈控制系统对器壁表面进行温度监测和反馈,采用红外相机及热电偶实时监控器壁的温度,利用反馈控制系统实时调控器壁的表面的温度,避免局部温度过高释放滞留的燃料粒子;所述反馈控制系统包括等离子体位形及充气控制系统,通过位形移动或充气的方式,避免器壁局部温升过快。

进一步地,所述等离子体放电前的镀膜壁系统及实时表面涂层系统,利用放电前镀膜壁处理技术对器壁表面涂覆10-20nm低原子序数材料薄膜,对器壁表面改性,阻止了燃料粒子的释放,还能捕获等离子体放电中入射的燃料粒子;利用等离子体放电中实时表面涂层技术,实现对等离子体损伤镀膜表面的修复,满足长时间尺度燃料粒子再循环控制的需求。

进一步地,所述的聚变装置采用螺旋磁场把燃料粒子也就是氢同位素氢、氘或氚等轻原子核和自由电子组成的、处于热核反应状态的超高温等离子体约束在有限的体积内,使其受控制地发生大量的原子核聚变反应,释放出能量。

进一步地,所述的等离子体为离子、电子以及未电离的中性粒子的集合组成,整体呈电中性的物质状态,约束在磁约束聚变装置内部。

进一步地,所述的器壁为面向聚变装置等离子体的壁材料及结构,是承受高温等离子体的粒子及热流的重要部件。

进一步地,所述的再循环为放电中燃料粒子从等离子体出发轰击器壁表面,经过等离子体与器壁相互作用后,重新返流进入等离子体的过程。

本发明的优点是:

本发明采用各种燃料粒子再循环控制方法的协同作用,在等离子体放电前和放电中分别采用不同的控制方法,实现对器壁滞留燃料粒子的移除、器壁材料表面改性、器壁壁温实时监测及调控降低燃料粒子释放、燃料粒子的实时捕获等,进而达到降低在等离子体放电过程中器壁表面燃料粒子释放及返流的目的,降低千秒量级等离子体再循环水平,促进聚变装置科学目标的实现,为未来聚变装置燃料粒子控制开拓新思路。

附图说明

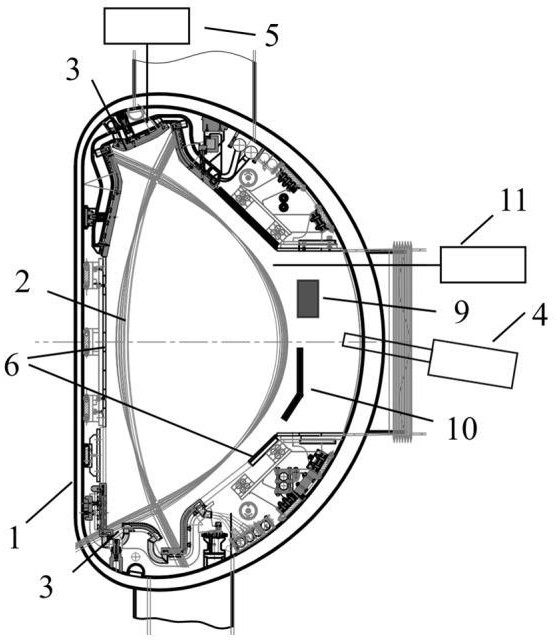

图1是本发明的一种满足千秒等离子体运行的粒子再循环控制系统的结构示意图;

图2为本发明等离子体放电中器壁表面温度监测示意图;

图3为本发明提出的不同阶段再循环控制技术协同控制示意图。

图中:聚变装置1、等离子体2、偏滤器3、红外相机4、实时壁处理系统5、器壁6、烘烤管道7、热电偶8、辉光放电清洗系统 9、离子回旋清洗系统10、镀膜壁处理系统11、等离子体电流12、高温烘烤13、低温等离子体放电清洗14、镀膜壁处理15、放电中器壁表面温度实时监控及反馈控制16、实时镀膜壁处理17。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅为本发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域的普通技术人员在不付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

如图1,图2,图3所示,本发明的一种满足千秒等离子体运行的粒子再循环控制系统包括聚变装置1、等离子体2、偏滤器3、红外相机4、实时壁处理系统5、器壁6、烘烤管道7、热电偶8、辉光放电清洗系统 9、离子回旋清洗系统10和镀膜壁处理系统11。所述聚变装置1为磁约束聚变反应装置,所述的等离子体2在聚变装置1内进行产生及维持;所述偏滤器3位于聚变装置1上下侧,它是与等离子体2强相互作用的区域;所述的红外相机4均匀布置在聚变装置1的环向中平面位置,所述的实时壁处理系统5布置在聚变装置1顶部,所述器壁6是聚变装置1内面向等离子体2的腔室壁,包括偏滤器3;所述的烘烤管道7和热电偶8,布置于器壁6内部,用于对器壁6进行烘烤及监测烘烤温度;所述的辉光放电清洗系统9及离子回旋清洗系统10均匀布置在聚变装置1内,用于产生低温等离子体,通过粒子轰击、溅射等作用,清除器壁6表面的杂质及燃料粒子;所述的镀膜壁处理系统11位于聚变装置1中平面位置,在等离子体2放电前对器壁进行镀膜处理,结合实时壁处理系统5对器壁6进行改性。

作为关键技术的高温烘烤13,是在等离子体电流12建立以前完成的,通过在烘烤管道7内通入高温的热氮气进行烘烤,将器壁6加热到大于180度,通过热解吸的方式,将由于等离子体2放电滞留在器壁6中的燃料粒子部分释放出来。

作为关键技术的低温等离子体放电清洗14,也是在等离子体电流12建立以前,通过辉光放电清洗系统9和离子回旋清洗系统10交替进行完成的;通过在聚变装置1内部通入工作气体氦或氘,利用辉光电极或离子回旋清洗天线等系统击穿气体,形成低温等离子体放电,利用等离子体轰击,将滞留在器壁6表面的燃料粒子氘或氢移除。

作为关键技术的镀膜壁处理15、是通过真空蒸发镀膜或低温等离子体辅助镀膜的方式,将锂、硼及硅等与等离子体2兼容性较好的低原子序数材料涂覆到器壁6表面,改善器壁6条件,减少等离子体放电2中粒子从器壁6表面的释放。实时镀膜壁处理17是通过位于偏滤器3顶部的实时壁处理系统5,在千秒长脉冲的等离子体2放电中,通过实时注入锂或硼等材料进入高温等离子体边界区域,在等离子体2的作用下电离、输运并沉积到器壁6表面,修复受损的薄膜,实时改善器壁6条件,维持千秒量级等离子体。

所述的放电中器壁表面温度实时监控及反馈控制16采用聚变装置1环向方向均匀布置的红外相机4、器壁6内部的热电偶8及反馈控制系统,在千秒长脉冲的等离子体2放电中,利用红外相机4及热电偶8实时监控器壁6温度,利用反馈控制技术,包括等离子体2位形及充气控制控制等,实时调控器壁6表面的温度,避免局部温度过高释放滞留的燃料粒子。

本发明的一种满足千秒等离子体运行的粒子再循环控制方法具体的工作流程如下:首先利用热氮气烘烤及低温等离子体清洗技术,在等离子体放电前实现对器壁滞留燃料粒子的清除,减少放电中从器壁释放的燃料粒子;然后利用放电前镀膜壁处理技术对器壁表面涂覆10-20nm厚的低原子序数材料薄膜,对器壁表面改性,不仅阻止了燃料粒子的释放,还能捕获等离子体放电中入射的燃料粒子;接着在聚变装置高温等离子体放电过程中,采用面向聚变装置等离子体的器壁表面温度监测及反馈控制系统实时监控并反馈控制器壁表面的温度,避免局部温度过高引起器壁滞留的燃料粒子大量释放进入等离子体;同时利用等离子体放电中实时表面涂层技术,实现对等离子体损伤镀膜表面的修复。采用几种燃料粒子再循环控制方法的协同作用,在等离子体放电前、放电中采用不同的控制方法,满足长时间尺度燃料粒子再循环控制的需求。

尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。