石墨熔盐堆、石墨熔盐堆系统及其使用方法

文献发布时间:2023-06-28 06:30:04

技术领域

本发明涉及一种石墨熔盐堆、石墨熔盐堆系统及其使用方法。

背景技术

石墨作为核反应堆材料,广泛应用于高温气冷堆和熔盐堆中。在熔盐堆中,石墨与熔盐燃料具有较好的兼容性,在高温环境下基本不发生化学作用。但石墨是一种多孔材料,存在燃料盐浸渗石墨的可能。熔盐浸渗石墨将会导致燃料盐的局部滞留并造成堆芯局部热点,同时燃料盐本身裂变产生的裂变核具有极高的能量,将会对石墨内部结构造成较大的破坏。因此,应极力避免燃料熔盐浸渗石墨。

目前对避免燃料熔盐浸渗石墨的研究主要集中在石墨材料的改性方面,如研制细颗粒石墨、对石墨表面进行涂层处理等,从而提高熔盐浸渗石墨的浸渗压力,确保在熔盐堆各类工况的运行压力下都不会导致燃料盐浸渗石墨。但上述方法处理材料的工艺较为复杂,技术要求和成本较高,不便于实际生产和产品推广。

发明内容

本发明要解决的技术问题是为了克服现有技术中石墨熔盐堆的部分石墨被熔盐浸渗等缺陷,提供一种石墨熔盐堆、石墨熔盐堆系统及其使用方法。

本发明通过下述技术方案来解决上述技术问题:

本发明提供一种石墨熔盐堆,所述石墨熔盐堆包括石墨组件,所述石墨组件在所述石墨熔盐堆的高度方向上分为多层,每层所述石墨间互相隔离。

在本技术方案中,石墨熔盐堆通过调节堆内气压装载熔盐,分为多层的石墨可确保在调节气压的过程中,每层石墨内部的气压不同且与熔盐的压强变化相配合,从而使得熔盐在堆内正常工作的同时不会渗入石墨。

较佳地,所述石墨组件上设有熔盐通路;所述石墨熔盐堆还包括循环回路,所述循环回路通过所述熔盐通路贯穿所述石墨组件的上端和下端。

在本技术方案中,循环回路贯穿石墨组件,石墨组件起到吸收作用以控制反应速率。

较佳地,每层所述石墨为一块石墨。

在本技术方案中,反应堆中的石墨仅需简单堆叠穿孔即可,降低了加工难度。

较佳地,每层所述石墨分为多块石墨。

在本技术方案中,反应堆中的单块石墨体积较小,降低了组装难度。

较佳地,所述循环回路还包括上腔室、下降腔、下腔室、上升腔,所述下腔室位于所述石墨组件的下方,所述下降腔位于所述石墨组件的侧面,所述上腔室位于所述石墨组件的上方,所述上升腔由所述熔盐通路构成,所述上升腔与所述上腔室相连;当熔盐在所述循环回路中流动时,所述熔盐依次流经所述上腔室、所述下降腔、所述下腔室、所述上升腔。

在本技术方案中,熔盐在反应堆内循环流动,并将产生的热量传出从而用于发电或其它用途。

较佳地,所述循环回路还包括换热器,所述换热器位于所述石墨组件的外部,所述换热器至少部分位于所述下降腔内。

在本技术方案中,换热器中的压降为循环回路中最大的压降,将其置于石墨组件外部降低了与石墨组件接触的熔盐的压力,从而相应降低所需气压。

较佳地,所述循环回路还包括循环泵,所述循环泵设置在所述上腔室与所述下降腔之间。

在本技术方案中,循环泵向流出上腔室的熔盐增压,从而更好地维持循环回路中熔盐的流动。

较佳地,所述循环泵设置在所述上腔室与所述换热器之间。

在本技术方案中,熔盐在流经循环泵后再流经换热器流入上升腔,使得熔盐在进入上升腔前动压降低,从而降低石墨组件承受的熔盐压力。

较佳地,所述石墨熔盐堆内在所述循环回路的上方设置有换气空间,所述换气空间的上部设有第一控制阀和第二控制阀,所述第一控制阀与第一气体泵相连。

在本技术方案中,气体通过第一控制阀和第二控制阀进出换气空间,从而调节反应堆内的气压。

较佳地,所述上腔室与所述换气空间之间设有挡板,所述挡板为多孔挡板。

在本技术方案中,气体通过挡板上的孔洞流动,同时防止上腔室内的熔盐向上溅射。

本发明还提供一种石墨熔盐堆系统,包括如上所述的石墨熔盐堆。

较佳地,所述石墨熔盐堆系统包括装料罐,所述装料罐与所述石墨熔盐堆之间设有进料管,所述进料管上设有进料阀,所述装料罐的上部设有第三控制阀和第四控制阀,所述第三控制阀与第二气体泵相连。

在本技术方案中,气体通过第三控制阀和第四控制阀进出装料罐,从而调节装料罐内的气压,并通过与进料阀配合,向石墨熔盐堆内逐步装盐。

较佳地,所述第四控制阀连接有第三气体泵。

在本技术方案中,从石墨熔盐堆卸载熔盐时可开启第三气体泵降低装料罐内的气压,从而使得熔盐自然流向装料罐。

较佳地,所述进料管在所述石墨熔盐堆内的出口位于所述石墨组件的下方。

在本技术方案中,熔盐直接进入循环回路,避免出现溅射或泄漏,且使用完毕后排盐时熔盐亦可通过进料管完全排出,而无需设置其它管道。

本发明还提供一种石墨熔盐堆系统的使用方法,使用如上所述的石墨熔盐堆系统,所述使用方法包括以下步骤:

S1、向所述石墨熔盐堆内通入保护气体,并不断增加所述保护气体的压力,所述保护气体的压力等于或略大于运行时所述石墨熔盐堆熔盐的最大静压,静置一段时间,使得所述石墨组件的内部压力与所述保护气体的压力达到平衡;

S2、将所述熔盐逐步压入所述石墨熔盐堆内,每一阶段提升所述石墨熔盐堆内预设液位,同时释放所述石墨熔盐堆内的气压,释放的气压与液位上升导致的静压增量相当;多次提升所述石墨熔盐堆内的液位,直至达到设计要求的液位上限;

S3、当所述熔盐装载完成之后,将所述保护气体的压力释放到设计的额定压力。

在本技术方案中,通过调节石墨熔盐堆内的气压,使得熔盐逐步流入堆内,既避免熔盐渗入石墨,又避免气压过高导致熔盐流动不畅。

较佳地,所述使用方法还包括以下步骤:

S4、停止使用所述石墨熔盐堆时,通过调节所述石墨熔盐堆与外界的气压差排出所述熔盐。

在本技术方案中,通过调节石墨熔盐堆与外界的气压差,使得熔盐自然流出,同时避免熔盐渗入石墨。

较佳地,所述石墨熔盐堆包括循环回路,所述石墨熔盐堆系统包括装料罐,所述装料罐与所述石墨熔盐堆之间设有进料管,所述进料管上设有进料阀,所述石墨熔盐堆内在所述循环回路的上方设置有换气空间,所述换气空间的上部设有第一控制阀和第二控制阀,所述第一控制阀与第一气体泵相连,所述步骤S1包括:

S11、关闭所述进料阀和所述第二控制阀,打开所述第一控制阀;

S12、打开所述第一气体泵,不断向所述循环回路内通入气体,使其达到预设压力后关闭所述第一控制阀;所述循环回路静置一段时间,所述石墨组件的内部压力与所述保护气体的压力达到平衡。

在本技术方案中,石墨熔盐堆内装盐前即具有一定气压,从而避免熔盐装载后渗入石墨。

较佳地,所述石墨熔盐堆包括循环回路,所述石墨熔盐堆系统包括装料罐,所述装料罐与所述石墨熔盐堆之间设有进料管,所述进料管上设有进料阀,所述石墨熔盐堆内在所述循环回路的上方设置有换气空间,所述换气空间的上部设有第一控制阀和第二控制阀,所述第一控制阀与第一气体泵相连,所述装料罐的上部设有第三控制阀和第四控制阀,所述第三控制阀与第二气体泵相连,所述步骤S2包括:

S21、充分混合所述装料罐内的熔盐,关闭所述第四控制阀,打开所述第三控制阀和所述第二气体泵,不断向所述装料罐内增压,使得所述装料罐内的气压略高于所述循环回路内的气压;

S22、缓慢开启所述进料阀,在两侧气体压差下使得所述装料罐内的熔盐流入所述循环回路,待液位上升至预设值后,关闭所述进料阀;控制所述第二控制阀,相应降低所述循环回路内的气压,再关闭所述第二控制阀;

S23、重复所述步骤S21和S22,直至所述循环回路内的液位达到设定值;

S24、打开所述第二控制阀,将所述换气空间的压力调至额定运行压力。

在本技术方案中,通过调节装料罐内的气压,即可使得熔盐自然流入石墨熔盐堆,无需设置其它装置辅助;石墨孔隙内的压力略大于相同高度熔盐内的静压,部分石墨内的气体溢出,最终各层石墨内的气压与相接触的熔盐的静压相等。

较佳地,所述石墨熔盐堆系统包括装料罐,所述装料罐与所述石墨熔盐堆之间设有进料管,所述进料管上设有进料阀,所述装料罐的上部设有第三控制阀和第四控制阀,所述第三控制阀与第二气体泵相连,所述第四控制阀连接有第三气体泵,所述步骤S4包括:

S41、打开所述第四控制阀和所述第三气体泵,降低所述装料罐内的气压,使得所述装料罐内的气压小于所述石墨熔盐堆内的气压;

S42、关闭所述第四控制阀和所述第三气体泵,打开所述进料阀,所述石墨熔盐堆内的所述熔盐在两侧气体压差下流入所述装料罐内。

在本技术方案中,通过调节装料罐内的气压,即可使得熔盐自然流出石墨熔盐堆,无需设置其它装置辅助。

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

本发明的积极进步效果在于:

上述石墨熔盐堆、石墨熔盐堆系统及其使用方法,通过将石墨分为多层,并降低熔盐流经石墨时的压力,配合泵、阀等部件的开闭,使得石墨熔盐堆内的熔盐压力变化与石墨内部气压相对应,从而使得石墨不会被熔盐浸渗,同时使得熔盐可自然流出流入石墨熔盐堆,无需其它装置辅助。

附图说明

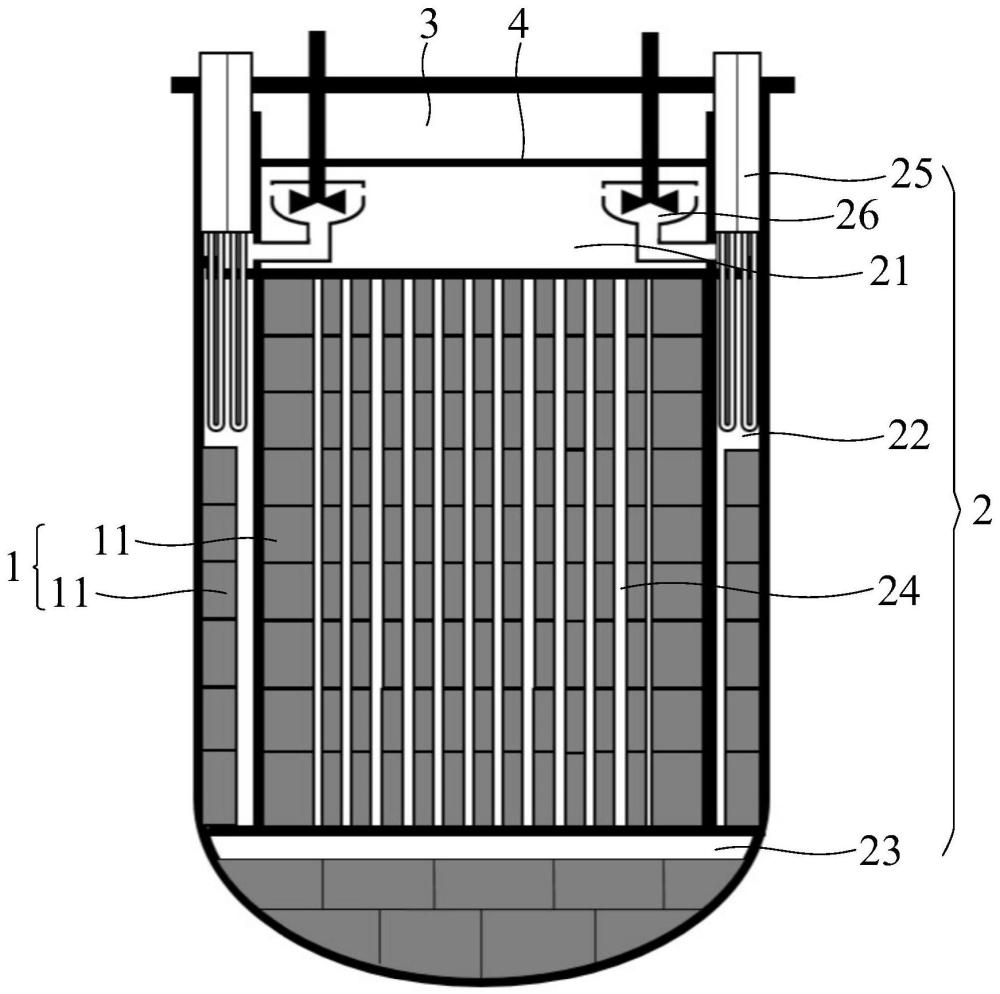

图1为本发明石墨熔盐堆的结构示意图。

图2为本发明石墨熔盐堆系统的结构示意图。

附图标记说明

石墨组件1;

石墨11;

循环回路2;

上腔室21;

下降腔22;

下腔室23;

上升腔24;

换热器25;

循环泵26;

换气空间3;

挡板4;

第一控制阀51;

第二控制阀52;

第一气体泵53;

装料罐6;

第三控制阀61;

第四控制阀62;

第二气体泵63;

第三气体泵64;

进料管7;

进料阀71。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

如图1-2所示,为本发明石墨熔盐堆、石墨熔盐堆系统及其使用方法的实施例。如图1所示,该石墨熔盐堆包括石墨组件1,石墨组件1在石墨熔盐堆的高度方向上分为多层,每层石墨11间互相隔离;石墨11分为8层;每层石墨11间通过榫卯结构连接并固定。石墨熔盐堆通过调节堆内气压装载熔盐,分为多层的石墨11可确保在调节气压的过程中,每层石墨11内部的气压不同且与熔盐的压强变化相配合,从而使得熔盐在堆内正常工作的同时不会渗入石墨11。

在其它实施例中,石墨11亦可分为其它层数;每层石墨11间亦可通过其它方式连接。

石墨组件1上设有熔盐通路;石墨熔盐堆还包括循环回路2,循环回路2通过熔盐通路贯穿石墨组件1的上端和下端。循环回路2贯穿石墨组件1,石墨组件1起到吸收作用以控制反应速率。

每层石墨11分为多块石墨11,反应堆中的单块石墨11体积较小,降低了组装难度。

在其它实施例中,每层石墨11亦可为一块石墨11。

循环回路2还包括上腔室21、下降腔22、下腔室23、上升腔24,下腔室23位于石墨组件1的下方,下降腔22位于石墨组件1的侧面,上腔室21位于石墨组件1的上方,上升腔24由熔盐通路构成,上升腔24与上腔室21相连;当熔盐在循环回路中流动时,熔盐依次流经上腔室21、下降腔22、下腔室23、上升腔24。熔盐在反应堆内循环流动,并将产生的热量传出从而用于发电或其它用途。

循环回路2还包括换热器25,换热器25位于石墨组件1的外部,下降腔22贯穿换热器25。熔盐在整个循环回路2运行中的阻力压降大致如下:换热器25内,约400kPa;下降腔22,约1.2kPa;下腔室23,约0.4kPa;上升腔24,约4kPa;上腔室21,约1kPa。除换热器25内,循环回路2其余各部位压降较低,其中下腔室23到上腔室21的总计压降小于6kPa,由于上腔室21与换气空间3连通,因此石墨组件1承受的最大阻力压降将低于6kPa。

在本实施例中,循环回路2总高度约4m,熔盐的密度为3g/cm3,则熔盐的最大静压约0.12MPa,换气空间3最大压力控制在1个大气压以下,石墨组件1承受的最大外压约0.12+0.1+0.006=0.223MPa,换热器25内较大的阻力压降被排除出石墨组件1,石墨组件1受到的压力仅与熔盐的静压有较大关系。

本实施例中的石墨组件1为各项同性的粗颗粒石墨IG110,其可承受的阈值压差在2-3个大气压左右,是石墨熔盐堆运行过程中石墨内外最大压差的30-50倍。

在其它实施例中,在不超出石墨组件1可承受的阈值压差的情况下,循环回路2各部位运行中的阻力压降、循环回路2总高度、熔盐密度、换气空间3最大压力亦可为其它数值,换热器25亦可位于其它位置,石墨组件1材质亦可为其它类型。

循环回路2还包括循环泵26,循环泵26设置在上腔室21与下降腔22之间。循环泵26向流出上腔室21的熔盐增压,从而更好地维持循环回路2中熔盐的流动。

循环泵26设置在上腔室21与换热器25之间,熔盐在流经循环泵26后再流经换热器25流入上升腔24,使得熔盐在进入上升腔24前动压降低,从而降低石墨组件1承受的熔盐压力。

石墨熔盐堆内在循环回路2的上方设置有换气空间3,换气空间3的上部设有第一控制阀51和第二控制阀52,第一控制阀51与第一气体泵53相连。气体通过第一控制阀51和第二控制阀52进出换气空间3,从而调节反应堆内的气压。

上腔室21与换气空间3之间设有挡板4,挡板4为多孔挡板。气体通过挡板4上的孔洞流动,同时防止上腔室21内的熔盐向上溅射。

上腔室21为整个循环回路2内的压力最低区域,在循环泵26的低压一侧;燃料熔盐在整个循环回路2的循环过程为:经过循环泵26的压力驱动,将上腔室21内的高温熔盐带入换热器25内;熔盐在换热器25内交换热量,并在压力驱动下经过下降腔22进入下腔室23,再进入上升腔24,在上升腔24内发生核裂变产生能量并被加热,最后在上腔室21汇聚;相应的,整个循环回路2的阻力压降随着熔盐从循环泵26处流出依次降低,并在上腔室21为最低点;上升腔21内的阻力压降低于2个大气压,循环回路2内的熔盐最大静压低于4个大气压。

在其它实施例中,在不超出石墨组件1可承受的阈值压差的情况下,上升腔21内的阻力压降和循环回路2内的熔盐最大静压亦可为其它数值。

如图2所示,本实施例还提供一种石墨熔盐堆系统,包括如上所述的石墨熔盐堆。

石墨熔盐堆系统包括装料罐6,装料罐6与石墨熔盐堆之间设有进料管7,进料管7上设有进料阀71,装料罐6的上部设有第三控制阀61和第四控制阀62,第三控制阀61与第二气体泵63相连。气体通过第三控制阀61和第四控制阀62进出装料罐6,从而调节装料罐6内的气压,并通过与进料阀71配合,向石墨熔盐堆内逐步装盐。

第四控制阀62连接有第三气体泵64。从石墨熔盐堆卸载熔盐时可开启第三气体泵64降低装料罐6内的气压,从而使得熔盐自然流向装料罐6。

进料管7在石墨熔盐堆内的出口位于石墨组件1的下方。熔盐直接进入循环回路2,避免出现溅射或泄漏,且使用完毕后排盐时熔盐亦可通过进料管71完全排出,而无需设置其它管道。

在其它实施例中,进料管7在石墨熔盐堆内的出口亦可设置在石墨组件1的侧面以向石墨熔盐堆内导入熔盐,同时在下腔室23内设置排盐管以在停止工作后排出熔盐。

本实施例还提供一种石墨熔盐堆系统的使用方法,使用如上所述的石墨熔盐堆系统,使用方法包括以下步骤:

S1、向石墨熔盐堆内通入保护气体,并不断增加保护气体的压力,保护气体的压力等于或略大于运行时石墨熔盐堆熔盐的最大静压,静置一段时间,使得石墨组件1的内部压力与保护气体的压力达到平衡;

S2、将熔盐逐步压入石墨熔盐堆内,每一阶段提升石墨熔盐堆内预设液位,同时释放石墨熔盐堆内的气压,释放的气压与液位上升导致的静压增量相当;多次提升石墨熔盐堆内的液位,直至达到设计要求的液位上限;每次液位的提升将静压增加控制在0.5个大气压以下;

S3、当熔盐装载完成之后,将保护气体的压力释放到设计的额定压力;额定压力为0.5个大气压。

通过调节石墨熔盐堆内的气压,使得熔盐逐步流入堆内,既避免熔盐渗入石墨,又避免气压过高导致熔盐流动不畅。

在其它实施例中,在不超出石墨组件1可承受的阈值压差、且不使得液位过快上升的情况下,额定压力和每次液位的提升带来的静压增加值亦可为其它数值。

较佳地,使用方法还包括以下步骤:

S4、停止使用石墨熔盐堆时,通过调节石墨熔盐堆与外界的气压差排出熔盐,循环回路2中的压力不超过0.5个大气压。

通过调节石墨熔盐堆与外界的气压差,使得熔盐自然流出,同时避免熔盐渗入石墨11。

在其它实施例中,在不超出石墨组件1可承受的阈值压差的情况下,循环回路2中的压力增加值亦可为其它数值。

石墨熔盐堆包括循环回路2,石墨熔盐堆系统包括装料罐6,装料罐6与石墨熔盐堆之间设有进料管7,进料管7上设有进料阀71,石墨熔盐堆内在循环回路2的上方设置有换气空间3,换气空间3的上部设有第一控制阀51和第二控制阀52,第一控制阀51与第一气体泵53相连,步骤S1包括:

S11、关闭进料阀71和第二控制阀52,打开第一控制阀51;

S12、打开第一气体泵53,不断向循环回路2内通入气体,使其达到预设压力0.3MPa后关闭第一控制阀51;循环回路2静置一段时间,石墨组件1的内部压力与保护气体的压力达到平衡,此时石墨11内的气压接近0.23MPa。

在本技术方案中,石墨熔盐堆内装盐前即具有一定气压,从而避免熔盐装载后渗入石墨11。

在其它实施例中,在不超出石墨组件1可承受的阈值压差的情况下,预设压力和石墨11内的气压亦可为其它数值。

石墨熔盐堆包括循环回路2,石墨熔盐堆系统包括装料罐6,装料罐6与石墨熔盐堆之间设有进料管7,进料管7上设有进料阀71,石墨熔盐堆内在循环回路2的上方设置有换气空间3,换气空间3的上部设有第一控制阀51和第二控制阀52,第一控制阀51与第一气体泵53相连,装料罐6的上部设有第三控制阀61和第四控制阀62,第三控制阀61与第二气体泵63相连,步骤S2包括:

S21、充分混合装料罐6内的熔盐,关闭第四控制阀62,打开第三控制阀61和第二气体泵63,不断向装料罐6内增压,使得装料罐6内的气压达到0.4MPa,略高于循环回路2内的气压;

S22、缓慢开启进料阀71,在两侧气体压差下使得装料罐6内的熔盐流入循环回路,待液位上升0.33m左右后,关闭进料阀71;控制第二控制阀52,相应将循环回路2内的气压降低0.01MPa,再关闭第二控制阀52;

S23、重复步骤S21和S22,直至循环回路2内的液位达到设定值,此时换气空间3内的压力约0.13MPa;

S24、打开第二控制阀52,将换气空间3的压力调至额定运行压力0.1MPa。

通过调节装料罐6内的气压,即可使得熔盐自然流入石墨熔盐堆,无需设置其它装置辅助;石墨11孔隙内的压力略大于相同高度熔盐内的静压,部分石墨11内的气体溢出,最终各层石墨11内的气压与相接触的熔盐的静压相等。

在其它实施例中,在不超出石墨组件1可承受的阈值压差、且不使得液位过快上升的情况下,装料罐6内的气压、液位每次上升值、循环回路2气压每次降低值、额定运行压力和换气空间3内的压力亦可为其它数值。

石墨熔盐堆系统包括装料罐6,装料罐6与石墨熔盐堆之间设有进料管7,进料管上设有进料阀71,装料罐6的上部设有第三控制阀61和第四控制阀62,第三控制阀61与第二气体泵63相连,第四控制阀62连接有第三气体泵64,步骤S4包括:

S41、打开第四控制阀62和第三气体泵64,降低装料罐6内的气压,使得装料罐6内的气压达到0.05MPa,小于石墨熔盐堆内的气压;

S42、关闭第四控制阀62和第三气体泵64,打开进料阀71,石墨熔盐堆内的熔盐在两侧气体压差下流入装料罐6内。

通过调节装料罐6内的气压,即可使得熔盐自然流出石墨熔盐堆,无需设置其它装置辅助。

在其它实施例中,在熔盐可正常流入的情况下,装料罐6内的气压亦可为其它数值。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。