一种用于处理放射性物料的装置

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及放射性物质屏蔽技术领域,具体涉及一种用于处理放射性物料的装置。

背景技术

由于各类需求,核动力厂、后处理厂、核化工设施、核燃料制造厂等核设施,在运行中均会将动力系统、工艺系统、生产系统或放废系统等放射性系统中的物料(液体、固体或气体)通过泵提取到具有辐射屏蔽功能的箱室或取样柜后进行检测分析,以判断系统运行状态或物料和产品指标。

为防护和屏蔽提取到装置内的放射性样品的电离辐射,该装置必须采取具有满足辐射防护指标的屏蔽方案,使装置外部环境辐射水平保持在可接受的范围,控制和降低人员辐射照射剂量和风险。

核设施的放射性系统中放射性样品的物态、核素组分、酸碱度、温度等参数相当复杂和多变。需要取样进行检测分析的放射性系统中的放射性样品放射性核素组分复杂,通常包容了大量的放射性物质,如铀、钚、镎、镅、锔等长寿命锕系元素,还有大量放射性裂变产物,如

例如后处理厂接收的乏燃料组件的燃耗越深其源项的放射性水平越高,光子辐射为主,中子的辐射强度及在总的辐照中的占比也越高;源项中裂变产物,主要的光子和β辐射体的半衰期比长寿命的锕系元素短很多,如主要的α辐射体和中子辐射源,故源项的总放射性会随着冷却时间下降,中子在总辐射照射中的占比会增加。如这些需要具有屏蔽防护功能的装置采用常规屏蔽方案,通常会导致其屏蔽体厚度和重量很大、加工和制造难度高、造价和成本高、对配套设施核设备的质量要求高、运行和操作不便等安全性、经济性差、操作性指标低。

对于后处理厂采用热室方案,将极大增加工程建造成本,甚至工程上无法接受。单一高放取样分析热室及配套设施和设备的总造价可达到数千万元。且热室占地面积大,影响设施厂房和系统布置,影响人流物流路径;机械手不易操作,将进一步降低工作效率。

对于后处理厂采用常规方案,由于取样的高放废液放射性水平极高,采用常规的取样柜厚度极大;经论证,工程上可实施的方案中只能采用铸铁一体浇注,导致其前侧柜体厚度将达到数十厘米,重量近一百吨,给设施厂房的结构带来了巨大的载荷负担,存在极大的潜在安全风险,人员无法进行操作观察,且加工制造难度大,致使造价大幅增加。

现有专利CN216449743U公开了一种核电站用辐射屏蔽分层隔离的取样装置,通过将核取样装置的放射部分和非放射部分进行有效地分层布置,仅对分离出的放射部分屏蔽,能够有效减少屏蔽层的用料,从而减小装置的重量和体积。

现有专利CN207883335U公开了一种高放射性取样柜取样瓶投放装置,该装置通过在隔离高辐射区和人员操作区设置取样柜挡板,并穿过取样柜挡板设置取样瓶投放管道,保证取样瓶安全、顺利地投放入取样柜箱体中。

上述方案未对样品产生的不同类型的辐射实施针对性屏蔽,辐射防护、屏蔽效果不佳,同时无法为进行操作、检修、检视等工作的工程人员提供较高的辐射安全保障。

发明内容

针对现有技术中存在的缺陷,本发明的第一个目的在于,设置多级屏蔽,逐层降低放射性样品的对外辐射强度,减少潜在辐射风险可能性,提升装置的安全性。

本发明的第二个目的在于,有针对性地防护和屏蔽多种电离辐射,同时减少装置厚度和重量,降低建造和运维成本,节省空间。

本发明的第三个目的在于,在满足工程要求的基础上,提供一种屏蔽窗,便于工程人员在装置运行中进行操作、检视和维修,降低核设施维护难度。为了实现上述目的,本发明提供一种用于处理放射性物料的装置,包括物料容器、物料通道和屏蔽结构,屏蔽结构包括第一级屏蔽和第二级屏蔽,第二级屏蔽位于第一级屏蔽的外部,第一级屏蔽包括容器屏蔽和通道屏蔽,物料容器的外部设置容器屏蔽,通道屏蔽至少部分围绕装置内的物料通道,物料通道外周被屏蔽结构全部围绕,第二级屏蔽包括屏蔽窗。

进一步的,第一级屏蔽和第二级屏蔽的屏蔽材料不同。

进一步的,物料容器的上端不高于容器屏蔽的上表面,物料容器的外侧面与容器屏蔽的外侧面在任意方向上的距离为5cm-20cm。

进一步的,容器屏蔽上设置有操作臂,操作臂可旋转至不同物料容器位置,用于操作物料或物料容器。

进一步的,通道屏蔽为同一材料一体成型体或同一材料拼接结构,或者为3-6层采用不同材料的通道屏蔽层,最内层和最外层的通道屏蔽层为金属板,通道屏蔽的厚度为5cm-20cm。

进一步的,容器屏蔽和通道屏蔽的材料包括中子屏蔽材料。

进一步的,通道屏蔽的最内层与最外层之间的材料和容器屏蔽的材料选自铅硼聚乙烯、钨硼聚乙烯、含硼钢、合金材料X

进一步的,屏蔽通道层之间设置金属隔板,金属隔板厚度为1mm-50mm。

进一步的,第二级屏蔽包括2-6层的第二级屏蔽层,第二级屏蔽厚度为3mm-600mm,第二级屏蔽至少覆盖装置除底面外的其他表面。

进一步的,第二级屏蔽包括多个面,多个面一体成型,或多个面中的每一个均为一体成型。

进一步的,第二级屏蔽的侧壁贯穿设置有操作机械手,操作机械手为两个,所述操作机械手位于所述屏蔽窗的上方或下方,或者,所述操作机械手分别位于所述屏蔽窗的两侧。

进一步的,操作机械手的长度与物料容器和容器屏蔽的尺寸和位置相匹配,完全覆盖物料容器所在区域范围。

进一步的,第二级屏蔽内层设置有密封气罩,密封气罩的高度不低于物料容器和容器屏蔽上表面标高,厚度为0.3mm-20mm。

进一步的,屏蔽窗包括2-6层的采用不同材料的屏蔽窗层,最外侧的屏蔽窗层为防护玻璃。

进一步的,屏蔽窗的屏蔽窗层的最内层为耐辐照玻璃,屏蔽窗的屏蔽窗层中的至少一层为防辐射玻璃。

进一步的,屏蔽窗包括屏蔽窗框,屏蔽窗框由内而外呈阶梯状设置,屏蔽窗框为金属。

进一步的,处理放射性物料的装置是一种放射性取样柜。

应用本发明的技术方案,至少应有如下有益效果:

1.本发明通过在装置的内层和外层设置屏蔽体,逐层降低放射性样品的对外辐射强度,在装置局部破损的情况下,依然可使装置外剂量率控制在辐射防护可接受的范围内,安全性较高。

2.本发明通过调整容器屏蔽、通道屏蔽、取样柜屏蔽体和屏蔽窗参数,如材料、尺寸、形状、结构或组合形式,屏蔽各种类型电离辐射射线或粒子,尤其是强中子辐射、混合辐射与强次级辐射,使得装置外最大剂量率不超过10mSv/h,具备良好的综合辐射防护和屏蔽性能。

3.本发明通过调整容器屏蔽和通道屏蔽的参数,选用最优屏蔽材料和结构组合,在达到相同辐射防护控制指标的情况下,可大幅度降低装置的厚度和重量,同时降低吊运安装难度,提升运输、吊装、安装和建造施工效率。

4.本发明在处理放射性物料的装置上安装屏蔽窗,为工作人员和提供有效的辐射安全保障,便于工程人员在装置运行中进行操作、检视和维修,降低核设施维护难度。

5.本发明通过在处理放射性物料的装置上设置操作机械手和操作臂,协助工作人员完成取样、倒料、移动样品等操作,可有效降低工作人员受到的辐射强度,进一步加强辐射安全保障。

6.本发明无需附加的补偿屏蔽体材料和结构以及相应配套设施或装置,能够减少核设施屏蔽整体尺寸和材料,增加空间利用率,有利于空间内系统与设备布置安装,消除不必要的管道和支架等,提升核设施屏蔽总体经济性。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

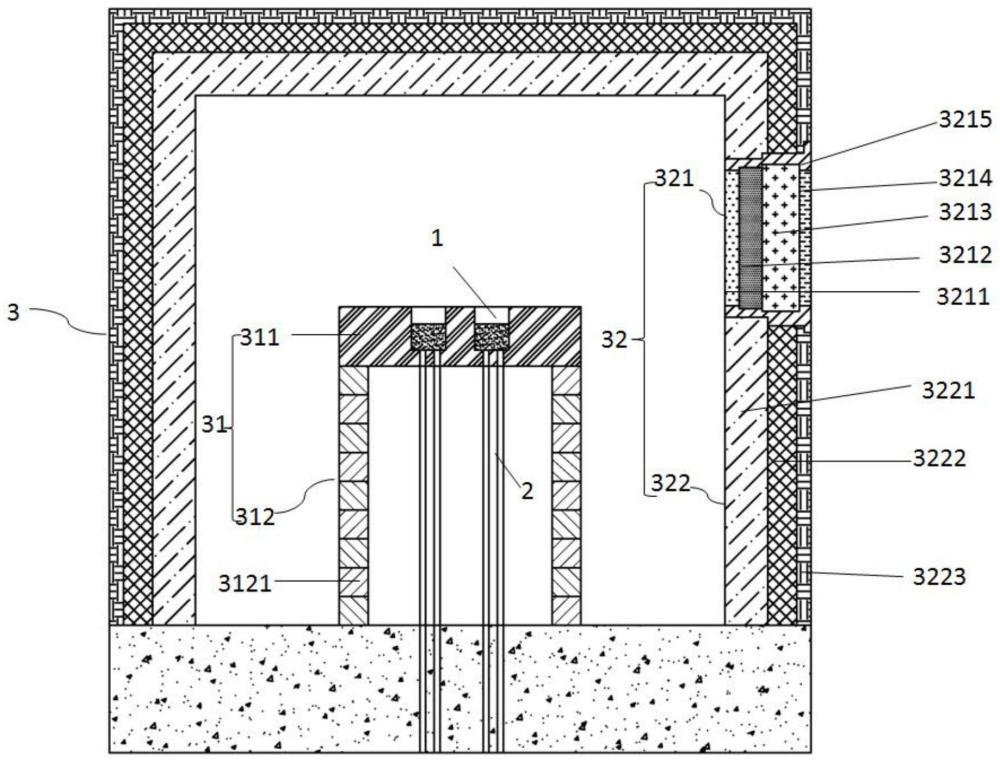

图1是本申请处理放射性物料装置的通道屏蔽为径向单一结构时的装置示意图;

图2是本申请处理放射性物料装置的横向剖面示意图;

图3是本申请处理放射性物料装置的通道屏蔽为多种材料多层组合结构时的装置示意图。

其中,上述附图包括以下附图标记:

1、物料容器;2、物料通道;3、屏蔽结构;

31、第一级屏蔽;311、容器屏蔽;312、通道屏蔽;

3121、通道屏蔽单层屏蔽体;3122、通道屏蔽最内层屏蔽体;3123、通道屏蔽中间层屏蔽体;3124、通道屏蔽最外层屏蔽体。

32、第二级屏蔽;321、屏蔽窗;3211、屏蔽窗第一层玻璃;3212、屏蔽窗第二层玻璃;3213、屏蔽窗第三层玻璃;3214、屏蔽窗第四层玻璃;3215、屏蔽窗框;

322、取样柜屏蔽体;3221、取样柜屏蔽体最内层屏蔽体;3222、取样柜屏蔽体中间层屏蔽体;3223、取样柜屏蔽体最外层屏蔽体;

4、操作机械手;5、密封气罩;6、操作臂。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

以下结合具体实施例对本发明作进一步详细描述,这些实施例不能理解为限制本发明所要求保护的范围。

实施例

基于上述技术背景,提出一种新的装置,该装置可屏蔽各类型辐射及混合辐射、装置厚度满足可操作范围、取样柜重量设施厂房可以承担、满足辐射防护指标,且造价控制在工程可接受的水平以下。

为了实现上述目的,本发明提供了一种用于处理放射性物料的装置。

图1中示出了本申请一个实施例的处理放射性物料的装置结构示意图(图1中未示出操作机械手、密封气罩、操作臂),该装置为一种放射性取样柜,其包括物料容器1、物料通道2和屏蔽结构3,屏蔽结构3包括第一级屏蔽31和第二级屏蔽32,第二级屏蔽32位于第一级屏蔽31的外部,第一级屏蔽31包括容器屏蔽311和通道屏蔽312,物料容器1的外部设置容器屏蔽311,通道屏蔽312至少部分围绕装置内的物料通道2,物料通道2外周被屏蔽结构3全部围绕,第二级屏蔽32包括屏蔽窗321和取样柜屏蔽体322。

其中,物料容器1呈凹槽状,其主体坐落在容器屏蔽311中,物料容器1的上端不高于容器屏蔽311的上表面,以便于较大程度屏蔽物料容器1中的放射性样品产生的辐射。

如图2所示,在本申请的另一个实施例中,容器屏蔽311上设置有操作臂6,操作臂6可旋转至不同物料容器1位置,实现自动倒料、取样、开启或关闭物料容器、转移取样件等任务。

一般来说,在工程上物料容器1侧表面与容器屏蔽311侧表面任意方向的最佳距离为1cm-500cm,可放置的物料容器1的数量为1-20个。

为达到更好的屏蔽效果,本实施例将物料容器1的外侧面与容器屏蔽311的外侧面在任意方向上的距离设置在5cm-20cm,容器屏蔽311的径向尺寸与物料容器1的尺寸和数量相匹配,将容器屏蔽311上放置的物料容器1的数量限制在1-12个。如图1所示,物料通道2与物料容器1相连接,通道屏蔽312将物料通道2封罩在其中,该设计可减弱物料通道2中放射性样品的辐射以及物料容器1下部的辐射漏束。

具体的,通道屏蔽312的径向尺寸需要与容器屏蔽311相匹配,其最大尺寸不超过容器屏蔽311的侧表面。一般来说,通道屏蔽312的总厚度为1cm-500cm,为达到更好的屏蔽效果,本实施例中通道屏蔽312的总厚度设置在5cm-20cm。

通道屏蔽312为同一材料一体成型体或同一材料拼接结构,或者为3-6层采用不同材料的通道屏蔽层。

具体的,如图1所示的通道屏蔽312中,采用通道屏蔽单层屏蔽体3121进行辐射屏蔽。图2中采用3层通道屏蔽层,包括通道屏蔽最内层屏蔽体3122、通道屏蔽中间层屏蔽体3123、通道屏蔽最外层屏蔽体3124,其中最内层和最外层的通道屏蔽层为金属板,屏蔽通道层之间设置金属隔板,金属隔板厚度为1mm-50mm。

具体的,第一级屏蔽31的容器屏蔽311、通道屏蔽312可通过采用一种或多种材料一次或多次浇筑或铸造、锻造、3D打印、车铣加工、削切加工等形式制造而成;或采用一种或多种材料的多块拼接形式,具体形式包括但不限于直接拼接、粘接、焊接、榫卯连接、螺栓连接或栓销连接形式中的一种或多种。

其中,容器屏蔽311和通道屏蔽312的横截面可为圆形、椭圆形、矩形、规则多边形、正多边形,最佳横截面是圆形、正方形、正六边形或正八边形。

为避免辐射直接贯穿缝隙,容器屏蔽311的拼接形式可采取交错拼接,以此避免由物料容器1至容器屏蔽311外方向出现直接贯穿缝隙;通道屏蔽312可采取交错拼接或在最内层和最外层采用整体材料,中间层浇筑、填充、灌注可凝固材料、液体、颗粒状、纤维状、块状的屏蔽材料,以避免由物料通道2的上下料管至通道屏蔽312外方向的直接贯穿缝隙。

具体的,容器屏蔽311和通道屏蔽312的材料包括中子屏蔽材料。由于不同放射性样品产生的辐射类型、强度不同,第一级屏蔽31的容器屏蔽311、通道屏蔽312中还可选用金属类、复合屏蔽材料以及或多组分合金材料,进行对应的粒子辐射屏蔽,以达到良好的屏蔽效果。

其中,金属元素可以有效屏蔽掉裂变直接辐射出的γ射线和中子与屏蔽材料产生的次级的γ射线。

此外,对于中子辐射剂量占总剂量10%以上的放射性样品,如后处理设施锕系元素产品及料液和高放废物废液,所选择的屏蔽材料需起到一定的中子慢化、及减少次级辐射的作用,可选用聚乙烯、含硼聚乙烯、铅硼聚乙烯、聚丙烯、环氧树脂、含硼环氧树脂、多组分合金材料X

具体来说,对于单一电子(包括β-和β+)或带电粒子辐射,或其贡献超过0.1%的混合辐射的放射性样品,如核电与后处理操作或处理所含β辐射体核素的活度浓度超过1MBq/L(或0.01MBq/g)的物质,可选用具有减少次级辐射(包括韧致辐射)的材料,β射线被放射源物质本身以及源周围的其他物质(屏蔽体)阻止时,β射线会与屏蔽体作用生成轫致辐射光子(X射线),轫致辐射光子份额与屏蔽材料的原子序数为Z成正比例关系。因此,利用上述材料中的原子序数较小,降低韧致辐射产额,且材料中的其他组分屏蔽所产生的韧致辐射光子。

另外,对于中子、光子和电子中的任意组合的混合辐射,其中每种类型的辐射对剂量的贡献占比在10%-90%的情况,如后处理放射性产品及料液和高放废物废液,可选用具有较好综合屏蔽性能的材料,如铅/钨硼聚乙烯、铅/钨硼树脂、含硼钢、多组分合金材料(X

为了对快中子进行慢化,还可使用非弹性散射截面高的组分,如钨,慢化下来的中低能中子与轻核元素发生弹性散射,进一步降低能量,慢化为热中子,再利用吸收截面大的核素,如硼,吸收由之慢化的热中子。

在工程上,容器屏蔽311的最佳的屏蔽材料为铸铁、铸钢、碳钢、不锈钢、铅、铅锑合金、聚乙烯、含硼聚乙烯、铅硼聚乙烯和多组分合金材料。通道屏蔽312的最佳方案是最内层和最外层材料为碳钢、不锈钢、铝合金、镁合金,中间层选用多种屏蔽材料的结构,可采用将多种材料混合填充和浇筑,也可在不同屏蔽材料间设置碳钢或不锈钢等金属隔板,隔板厚度为1mm-50mm。中间层屏蔽材料可以浇筑混凝土,填充硼砂、B

为达到更好的屏蔽效果,本申请提出所述容器屏蔽及通道屏蔽最内层与最外层之间的材料选自铅硼聚乙烯、钨硼聚乙烯、含硼钢、合金材料X

若所述通道屏蔽由五层屏蔽体组成,那么该通道屏蔽的中间三层屏蔽体的材料选自铅硼聚乙烯、钨硼聚乙烯、含硼钢、合金材料X

在本实施例中,容器屏蔽311和通道屏蔽中间层屏蔽体3123的材料选自铅硼聚乙烯、钨硼聚乙烯、含硼钢、合金材料X

通过屏蔽计算分析,中子对取样柜前区的辐射贡献占比高达50%以上,采用本申请中的上述屏蔽方案,在屏蔽体中组合多种屏蔽材料,同时将新型复合屏蔽材料加工为模块化结构进一步实施屏蔽内置化,通过付出可接受的较小的代价可大幅降低中子的辐射,同时使得取样柜的厚度降低10%-90%,重量可降低40%,有效降低了总体成本。

如图3所示(图3中未示出操作机械手、密封气罩、操作臂),所述第二级屏蔽32至少覆盖所述装置除底面外的其他表面,第二级屏蔽32的厚度为3mm-600mm,通过限定厚度范围、及屏蔽结构对装置的覆盖度,可提升装置的屏蔽性能。

具体的,所述第二级屏蔽32包括取样柜屏蔽体322、屏蔽窗321,由图3可看到,所述第二级屏蔽32的取样柜屏蔽体322采用3层屏蔽组合的结构,包括取样柜屏蔽体最内层屏蔽体3221、取样柜屏蔽体中间层屏蔽体3222、取样柜屏蔽体最外层屏蔽体3223。

其制造方式与第一级屏蔽31相同,通过铸铁或在钢板柜体上安装一层或多层复合屏蔽材料或中子屏蔽材料,以减少混合辐射、强中子辐射及强次级辐射,其中所用屏蔽材料及原理与第一级屏蔽31相同,故不再进行赘述。

为避免辐射直接贯穿缝隙,取样柜屏蔽体322可采取交错拼接,或者最内层和最外层采用整体材料,中间层浇筑、填充、灌注可凝固材料、块状的屏蔽材料。

在本申请的另一个实施例中,如图2所示,所述第二级屏蔽32最内层还设置有密封气罩5。

具体的,密封气罩5的高度不低于物料容器1和容器屏蔽311上表面标高,厚度为0.3mm-20mm,其材料采用不锈钢、碳纤维、玻璃钢、有机玻璃等耐辐射、易去污材料。

通过设置密封气罩5,可有效防止物料容器1内气态及挥发放射性物质形成的气溶胶泄露至密封气罩5外,避免造成取样柜屏蔽体322内部放射性污染,同时可避免放射性物质逸漏到取样柜屏蔽体322外造成放射性污染,增加对工程人员的辐射。

此外,在图2中,所述第二级屏蔽32的侧壁贯穿设置有操作机械手4,操作机械手4为两个,分别位于屏蔽窗321的两侧。在其他实施例中,操作机械手位于所述屏蔽窗的上方或下方。

具体的,操作机械手4的长度与物料容器1、容器屏蔽311的尺寸和位置相匹配,可完全覆盖物料容器1所在区域范围,使得人员可通过屏蔽窗321实现利用操作机械手4从事取样、移动、倒空、擦拭等相关操作,降低对工程人员的身体辐射。

在本实施例中,第二级屏蔽32的每一面均为一体成型,成型后再通过粘接、焊接、榫卯连接、螺栓连接或栓销连接形式中的一种或多种安装。通过这种每一面一体成型的设计,在降低总体成本的同时,较大程度地避免辐射直接贯穿缝隙。在其他实施例中,所述第二级屏蔽32的多个面为一次一体成型制成。

另外,第二级屏蔽32的最外层为一体成型,进一步降低辐射强度。

所述取样柜屏蔽体322的横截面可为矩形、正多边形,工程上最佳形式是正方形或矩形。

此外,针对放射性样品的辐射类型或辐射强度,本申请在第二级屏蔽32的屏蔽窗321采用多种不同材料屏蔽窗玻璃的组合,以利用各玻璃材料的屏蔽特性和屏蔽窗玻璃组合结构共同屏蔽放射性样品的电离辐射。

所述屏蔽窗321设置有四层玻璃,从内到外依次为屏蔽窗第一层玻璃3211、屏蔽窗第二层玻璃3212、屏蔽窗第三层玻璃3213、屏蔽窗第四层玻璃3214。

其中,屏蔽窗第一层玻璃3211为耐辐照玻璃或具有耐辐照性能的防辐射玻璃;屏蔽窗第二层玻璃3212为防辐射玻璃或具有耐辐照性能的防辐射玻璃;屏蔽窗第三层玻璃3213为防辐射玻璃;屏蔽窗第四层玻璃3214为防护玻璃。

具体的,耐辐照玻璃包括但不限于K509、K709;具备耐辐照性能的防辐射玻璃包括但不限于RS323-G19、RS253、RS360、RS253-G18;防辐射玻璃可分为光子屏蔽玻璃和中子屏蔽玻璃,光子屏蔽玻璃包括但不限于ZF501、ZF6、RS323-G19、RS360,中子屏蔽玻璃包括但不限于RS253、RS253-G18、H-K9L、含钆玻璃、含硼玻璃、有机玻璃,综合防辐射玻璃包括但不限于NF1、RS323-G19;防护玻璃包括但不限于钢化玻璃、有机玻璃如甲基酸甲脂。

为达到良好的屏蔽效果,本申请还针对不同类型的屏蔽窗玻璃给出了对应的厚度参考范围。其中,耐辐照玻璃的厚度范围为5mm-500mm、具有耐辐照性能的防辐射玻璃的厚度范围为20mm-600mm、防辐射玻璃的厚度范围为20mm-500mm、防护玻璃的厚度范围为3mm-100mm。

为确保玻璃外表面的平整度和粗糙度符合要求,所述屏蔽窗各层玻璃外表面采用打磨、抛光等方式处理,使得不同玻璃在安装时能够紧密拼接。在安装时可采用直接紧密拼接、粘接等方式安装,确保相邻玻璃间存在的空泡满足要求,使透光率保持在50%以上。

为避免在沿取样柜内侧至外侧方向存在直接贯穿的缝隙,屏蔽窗各层玻璃横截面尺寸差需要在5mm-300mm范围内。

此外,屏蔽窗321包括屏蔽窗框3215,屏蔽窗框3215与屏蔽窗玻璃间隙、与取样柜柜体间隙均不超过10mm,且沿取样柜内侧至外侧方向呈阶梯状,以避免存在直接贯穿缝隙。

具体的,屏蔽窗框3215采用碳钢、不锈钢、合金钢或其他金属或合金,屏蔽窗框3215与取样柜柜体间隙中安装或填充密封件或密封材料。

进一步地,所述取样柜屏蔽体322采用粘接、焊接、榫卯连接、螺栓连接或栓销连接形式中的一种或多种形式安装在所坐落的承载体(如楼板)上。取样柜屏蔽体322与承载体之间的缝隙不超过10mm,缝隙中安装或填充密封件或密封材料。

所述取样柜屏蔽体322针对放射性样品的辐射类型,通过利用结合多种材料组成的复合屏蔽结构及材料自身与辐射射线的作用机理共同将放射性样品的电离辐射减弱到规定的水平,及操作和监视取样柜的人员受照剂量满足GB18871的剂量限值要求。

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

1.本发明通过在装置的内层和外层设置屏蔽体,逐层降低放射性样品的对外辐射强度,在装置局部破损的情况下,依然可使装置外剂量率控制在辐射防护可接受的范围内,安全性较高。

2.本发明通过调整容器屏蔽、通道屏蔽、取样柜屏蔽体和屏蔽窗参数,如材料、尺寸、形状、结构或组合形式,屏蔽各种类型电离辐射射线或粒子,尤其是强中子辐射、混合辐射与强次级辐射,使得装置外最大剂量率不超过10mSv/h,具备良好的综合辐射防护和屏蔽性能。

3.本发明通过调整容器屏蔽和通道屏蔽的参数,选用最优屏蔽材料和结构组合,在达到相同辐射防护控制指标的情况下,可大幅度降低装置的厚度和重量,同时降低吊运安装难度,提升运输、吊装、安装和建造施工效率。

4.本发明在处理放射性物料的装置上安装屏蔽窗,为工作人员提供有效的辐射安全保障,便于工程人员在装置运行中进行操作、检视和维修,降低核设施维护难度。

5.本发明通过在处理放射性物料的装置上设置操作机械手和操作臂,协助工作人员完成取样、倒料、移动样品等操作,可有效降低工作人员受到的辐射强度,进一步加强辐射安全保障。

6.本发明无需附加的补偿屏蔽体材料和结构以及相应配套设施或装置,能够减少核设施屏蔽整体尺寸和材料,增加空间利用率,有利于空间内系统与设备布置安装,消除不必要的管道和支架等,提升核设施屏蔽总体经济性。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。