用于检查核燃料芯块的系统和方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及制造核燃料棒的技术领域,更具体地,涉及核燃料芯块在插入核燃料棒的包壳中之前的检查。

背景技术

核燃料组件通常包括核燃料棒束。每个核燃料棒包括管状的包壳,该包壳包围堆叠在管状的包壳内的核燃料芯块(以下称为“燃料芯块”)。燃料芯块由裂变材料(例如富集的二氧化铀)制成。

每个燃料芯块大致关于芯块轴线旋转对称。每个燃料芯块具有包括基本上圆柱形的侧面和两个端面的大致圆柱体的形状。两个端面相对于垂直于芯块轴线的正中平面大致对称。每个燃料芯块例如是通过烧结裂变材料的粉末来制造的。

在一些芯块中,每个端面包括被边沿围绕的中心凹陷,所述边沿被在燃料芯块的边沿和侧面(优选为圆柱形)之间延伸的倒角围绕。凹陷、边沿和倒角是同心的并且以芯块轴线为中心。

燃料芯块可能具有影响核燃料芯块的端面的缺陷,即,燃料芯块的端面上的表面损失和/或突起。

表述“表面损失”是指燃料芯块上的缺失部分或凹痕。表面损失可能是因为在生产线上处理期间使燃料芯块破裂(例如,由冲击引起)而产生的。

突起可以包括气泡(由烧结期间截留的气体造成的从端面轴向突出的凸起的圆顶形突起)、唇缘(从端面的周边轴向突出的材料,例如由烧结期间芯块之间的接触引起)和飞边(从端面的周边轴向突出的材料,例如由压制期间的工具加工问题(例如,压制冲头的破裂)引起)。

燃料芯块的任何缺陷可能对包含燃料芯块的核燃料棒和包含所述燃料棒的核燃料组件有害。

可以在插入到核燃料棒的包壳中之前检查燃料芯块。为此,将燃料芯块供给到例如包括用于单独输送燃料芯块的输送系统的自动检查系统。这种输送系统例如根据EP2133290A1和EP2273508A1是已知的。

鉴于检查燃料芯块的端面,自动化检查系统可以配备有图像捕获装置(例如,矩阵摄像机),该图像捕获装置被布置为用于捕获正在输送系统上输送的燃料芯块的端面的图像并且以自动化的方式分析被捕获的图像。因此,可以在输送燃料芯块的同时检查燃料芯块的端面,例如用于检测表面损失或突起的存在。图像捕获装置的光轴例如与芯块轴线同轴或与芯块轴线形成小角度,例如,角度包括在0°和30°之间。

然而,特别是在倒角区域中或在凹陷区域中,利用这种自动化检查系统检查燃料芯块的端面是困难的,因此不是完全可靠的。实际上,与边沿相比,倒角和凹陷是凹面,具有不同的取向,因此具有不同的照射状况。输送燃料芯块的表面也可能影响端面的照射状况。存在于端面上的缺陷只在由图像捕获装置捕获的端面的前部图像上的边沿位置处才明显可见,或者可能难以检测。通常也影响芯块边缘的倒角区域中的核燃料芯块的端面表面损失的可靠分类对于改善核反应堆堆芯中的燃料芯块-包壳相互作用状况特别有意义。此外,有时难以将表面损失与端面的前部图像上的突起区分开。因此,核燃料芯块的缺陷可能无法被检测到或正确地分类(表面损失或突起)和/或没有缺陷的芯块可能被不适当地驳回。

发明内容

本发明的一个目的是提出一种用于检查核燃料芯块的检查系统,所述检查系统易于操作,同时高效且可靠,特别是生产率高(例如,每秒10个芯块)。

为此,本发明提出了一种用于检查一个核燃料芯块或被布置成柱的多个这样的核燃料芯块的检查系统,该核燃料芯块关于芯块轴线旋转对称并且具有侧面和两个端面,该检查系统包括支撑装置和光学测量装置,该支撑装置用于支撑(一个或多个)燃料芯块使得每个燃料芯块的芯块轴线与参考轴线重合,该光学测量装置被布置为用于光学地测量(一个或多个)燃料芯块,该光学测量装置包括被配置为用于发射沿着光轴传播的光束的光发射器和被布置为用于接收光束的光检测器,其中每个燃料芯块中断光束并且产生投射在光检测器上的阴影,该光学测量装置包括测量模块,该测量模块被配置为用于分析阴影以检测每个燃料芯块的端面和/或侧面上的可能缺陷。

诸如燃料芯块的端面上的表面损失的缺陷通常会影响燃料芯块的所述端面的周边,特别是因为端面的周边在生产线上的芯块处理期间更易于受到冲击。

诸如在燃料芯块的端面上的突起的缺陷通常也会影响燃料芯块的所述端面的周边,特别是因为压制冲头的周边更容易在它们的周边的圆形边缘上破裂,以及因为烧结过程中的芯块之间的接触发生在边沿位置处。

在包括各自具有被边沿和倒角围绕的中心凹陷的端面的燃料芯块中,这样的缺陷会影响例如端面的边沿和/或倒角。

因此,缺陷可能在侧视图中向燃料芯块赋予异常轮廓,这可以使用光学测量装置来检测,该光学测量装置被配置为用于将光束在垂直于芯块轴线的方向上投射到燃料芯块侧并且测量由中断光束的燃料芯块产生的阴影的几何参数。

可以在核燃料芯块在平行于芯块轴线的方向上输送的同时执行从侧面对核燃料芯块的光学测量,其中光学测量装置和核燃料芯块之间的距离恒定。

在特定实施方式中,检查系统包括单独地或以任何技术上可行的组合采用的以下可选特征中的一个或多个:

-测量模块被配置为用于测量阴影的至少一个几何参数以检测每个燃料芯块的端面和/或侧面上的可能缺陷;

-测量模块被配置为用于测量阴影的至少一个距离、阴影的至少一个长度和/或阴影的至少一个面积,以检测每个燃料芯块的端面和/或侧面上的可能缺陷;

-光轴与垂直于参考轴线的平面限定了包括在0°和45°之间,优选地在0°和25°之间的角度;

-光轴基本上垂直于参考轴线;

-支撑装置被配置为用于使每个燃料芯块围绕其芯块轴线旋转;

-测量装置被配置为用于在每个燃料芯块的至少一次完整旋转期间分析阴影,以便分析每个燃料芯块的每个端面的整个圆周和/或侧面的整个圆周;

-支撑装置包括彼此平行的两个圆柱形辊,所述辊被配置为用于接收定位到这两个辊上的(一个或多个)燃料芯块,其中每个燃料芯块的芯块轴线平行于所述辊;

-两个辊能在相同的方向上旋转地移动,以便使被接收在两个辊上的燃料芯块或燃料芯块柱围绕芯块轴线旋转;

-检查系统被配置为用于沿着参考轴线轴向地输送(一个或多个)燃料芯块;

-检查系统包括推动装置,该推动装置包括至少一个推动构件,该推动构件能相对于支撑装置移动,以便沿着参考轴线移动(一个或多个)燃料芯块;

-支撑装置被配置为用于在使每个燃料芯块围绕其芯块轴线旋转的同时沿着参考轴线轴向地输送(一个或多个)燃料芯块,并且光束在参考轴线的方向上延伸的长度大于(一个或多个)燃料芯块的长度加上(一个或多个)燃料芯块在燃料芯块围绕其芯块轴线进行至少一次完整转动时沿着参考轴线行进长度;

-光束是线性的,并且由每个燃料芯块产生的阴影是节段的形状,测量模块被配置为用于测量由每个燃料芯块产生的阴影的长度,以确定燃料芯块的对应长度和燃料芯块的端面和/或侧面上的缺陷的存在;

-光束是二维的,并且由每个燃料芯块产生的阴影是二维的;

-测量模块被配置为用于测量由每个燃料芯块产生的阴影的至少一个长度,以确定在燃料芯块的端面之间获得的燃料芯块的对应长度;

-测量模块被配置为用于通过确定燃料芯块的横向平面的位置并且确定该横向平面和阴影的轮廓的与端面相对应的边之间的至少一个轴向距离来分析每个燃料芯块产生的阴影;

-测量模块被配置为确定燃料芯块的正中横向平面的位置并且确定由每个燃料芯块产生的阴影在该正中平面和阴影的轮廓的所述边之间的长度,以确定燃料芯块的对应的长度;

-测量模块被配置为用于通过针对至少一个端面或针对每个端面,确定该端面的垂直于燃料芯块轴线的端部横向平面的位置并且计算该端部横向平面和阴影的轮廓的与所述端面相对应的边之间的至少一个轴向距离来分析由每个燃料芯块产生的阴影;

-端部横向平面被定位成经过阴影的轮廓的与端面相对应的边的点或与阴影的轮廓的与端面相对应的线相切;

-测量模块被配置为用于计算在相对于燃料芯块轴线的若干离散径向距离处的若干轴向距离,和/或用于计算在轮廓的与端面相对应的边的测量部分上的端面与端部横向平面之间的距离;

-测量部分从端部横向平面与轮廓的与端面相对应的边的相交处径向向内和/或径向向外延伸到端面的外边缘;

-测量模块被配置为用于根据对由(一个或多个)燃料芯块产生的阴影的分析来确定每个燃料芯块的至少一个端面的至少一部分的3D图;

-测量模块被配置为用于产生与3D图相对应并且对表示端面的3D图像进行编码的3D图像文件,和/或用于产生对与3D图相对应的2D图像进行编码的2D图像文件;

-测量模块被配置为用于检测每个燃料芯块的端面的表面损失和/或每个燃料芯块的端面上的突起和/或每个燃料芯块的一个端面和侧面的端部封顶(end capping)。

本发明还提出了一种使用上文所定义的检验系统来检查关于芯块轴线旋转对称的核燃料芯块的方法。

附图说明

通过阅读以下仅通过非限制性示例的方式并参照附图给出的描述将更好地理解本发明及其优点,在附图中:

图1是核燃料棒的局部剖视图,示出了燃料芯块;

图2是燃料芯块的端面的前视图;

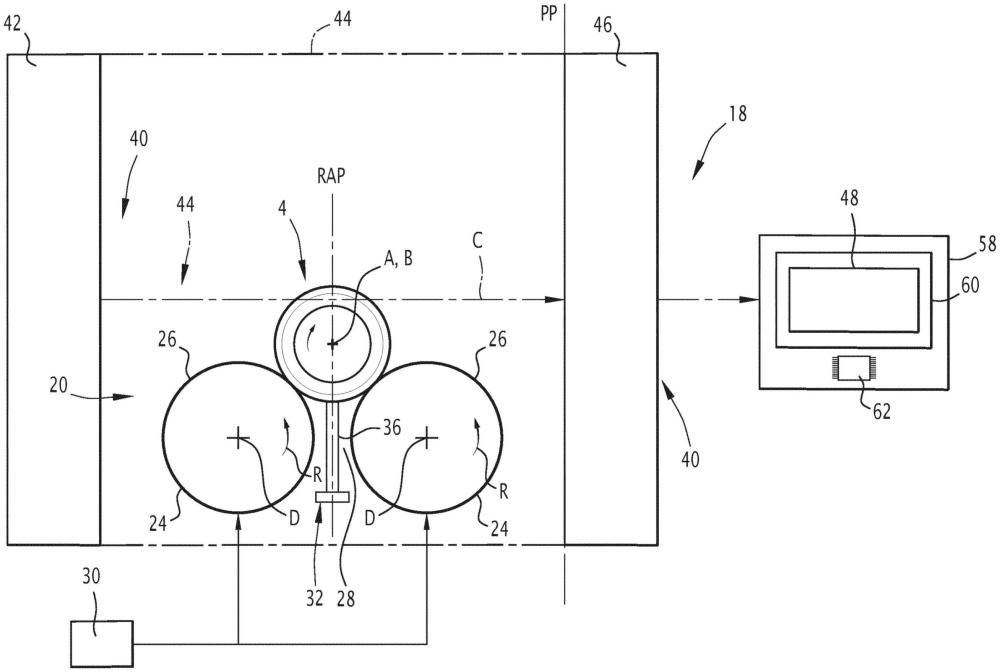

图3是包括用于输送燃料芯块的输送机和光学测量装置的检查系统的图解前视图;

图4是输送机的图解侧视图;

图5是输送机和光学测量装置的图解立体图;

图6示出了由输送机输送的燃料芯块在光学测量装置中产生的阴影以及对该阴影执行的几何测量;

图7示出了由输送机输送的燃料芯块在光学测量装置中产生的阴影以及对该阴影执行的几何测量;

图8示出了由输送机输送的燃料芯块在光学测量装置中产生的阴影以及对该阴影执行的几何测量;

图9示出了由输送机输送的燃料芯块在光学测量装置中产生的阴影以及对该阴影执行的几何测量;

图10是输送机和另一个光学测量装置的图解立体图;

图11是燃料芯块的正视图,示出了由图10的光学测量装置产生的光束相对于燃料芯块的位置;

图12是具有端面的芯块的立体图,该端面具有缺陷(此处为表面损失);

图13至图15是示出根据芯块的旋转角度指示在图12的芯块上测量的距离的曲线的曲线图;

图16示出了由被布置成柱并由输送机输送的燃料芯块在光学测量装置中产生的阴影以及对一些燃料芯块的阴影执行的几何测量;

图17示出了由具有端部封顶缺陷的燃料芯块产生的阴影。

具体实施方式

图1所示的核燃料棒2包括封装在管状的包壳6中的核燃料芯块4(下文称为“燃料芯块”)的堆叠体。每个燃料芯块4由诸如浓缩二氧化铀的裂变材料制成。

在图1中,以截面示出了一个燃料芯块4,并且以点划线示出了其它燃料芯块4的轮廓。

每个燃料芯块4关于芯块轴线A旋转对称。每个燃料芯块4具有侧面8和两个端面10。侧面8优选地围绕芯块轴线A是圆柱形。

两个端面10优选地相对于燃料芯块4的正中平面T对称。正中平面T垂直于芯块轴线A。

每个端面10具有例如中心盘形部12、边沿14和外周倒角16。盘形部12、边沿14和外周倒角16是同心的。边沿14是环形的并且围绕盘形部12。倒角16是环形的并且围绕边沿14。

盘形部12例如是凹形半球形表面的形状。每个端面10的盘形部12在该端面10上限定中心凹部,该凹部被边沿14围绕。每个端面10的盘形部12在燃料芯块4的侧视图中不可见,因为它被边沿14的扇区隐藏。

每个端面10的边沿14例如是以芯块轴线A为中心的圆锥形状,或者在垂直于芯块轴线A的平面中延伸。边沿14例如仅具有非常微小的锥度。边沿14与垂直于芯块轴线A的平面之间的角度例如包括在0°和5°之间。

倒角16是以芯块轴线A为中心的圆锥形状。倒角16相对于边沿14并且相对于侧面8倾斜。倒角16在侧面8与边沿14之间延伸。倒角16在燃料芯块4的侧视图上可见。

倒角16与垂直于芯块轴线A的平面之间的角度严格大于边沿14与该垂直于芯块轴线A的平面之间的角度。

如图2所示,示出了燃料芯块4的前视图,端面10在中心盘形部12和边沿14的过渡处呈现第一圆C1,并且在边沿14和倒角16之间的过渡处呈现第二圆C2。盘形部12位于第一圆C1内侧。边沿14位于第一圆C1与第二圆C2之间,倒角16位于第二圆C2外侧。

盘形部12的外半径等于第一半径R1(第一圆C1的半径),边沿14的内半径等于第一半径R1并且边沿14的外半径等于第二半径R2(第二圆C2的半径),倒角16的内半径等于第二半径R2并且倒角16的外半径等于第三半径R3。

图3和图4的检查系统18被配置为用于燃料芯块4的自动化检查。

检查系统18包括支撑装置20,该支撑装置20被配置为用于接收燃料芯块4,其中芯块轴线A与参考轴线B重合。参考轴线B垂直于图3的平面。

支撑装置20被配置为使得在沿着光轴C的视图中,燃料芯块4的至少一部分是可见的,而没有支撑装置20的遮断。燃料芯块4的一部分可在沿着光轴C的视图中被支撑装置20隐藏。

支撑装置20包括例如彼此平行布置的两个圆柱形辊24。每个辊24沿着相应的辊轴线D延伸。这些辊轴线D是平行的。每个辊轴线D平行于参考轴线B。辊轴线D优选是基本上水平的。

每个辊24具有圆柱形外表面26。两个辊24优选地具有相同的外径。辊24间隔开,使得辊24彼此不接触。两个辊24在它们之间限定间隙28。

两个辊24间隔开,并且被配置为使得由两个辊24支撑的燃料芯块4具有在垂直于参考轴线B(图4)的侧视图中在两个辊24上方可见的顶部部分。

可选地,支撑装置20包括驱动装置30,该驱动装置30被配置为用于驱动辊24围绕它们各自的辊轴线D在相同的角方向(如图3、图5和图10的箭头R所示)上旋转。这允许驱动被支撑在辊24上的燃料芯块4围绕其芯块轴线A在相反的角方向上旋转。

可选地,支撑装置20包括移动装置32(图4),该移动装置32被配置为用于使燃料芯块4沿着辊24在移动方向上(在图4上如箭头F所示朝右)轴向地移动。

移动装置32包括例如推动构件34,该推动构件34被驱动为沿着辊24平移,推动构件34包括杆36,杆36延伸穿过在辊24之间限定的间隙28并且具有推动头38,该推动头38被布置为接触燃料芯块4的端面10,用于将燃料芯块4沿着辊24轴向地推动。

在所示的例子中,推动构件34优选地被布置为使得当芯块4由辊24支撑时,推动头38接触所述端面10的盘形部12的中心。

移动装置32可包括由输送机(未被示出)驱动的、用于使若干个芯块4同时沿着辊24移动的若干推动构件34,如EP2273508A1中所公开的。

检查系统18包括光学测量装置40(图3),该光学测量装置40被布置为用于测量由支撑装置20支撑的燃料芯块4的几何参数。

光学测量装置40包括被配置为用于沿着光轴C发射光束44的光发射器42和被配置为用于接收光束44的光检测器46。

优选地,光轴C垂直于参考轴线B。

光束44优选地为平行光束。光束44的光线彼此平行且平行于光轴C。

光发射器42和光检测器46被布置在支撑装置20的两侧,使得由支撑装置20支撑的芯块4位于光发射器42和光检测器46之间。由支撑装置20支撑的芯块4拦截光束44的一部分。

当芯块4拦截光束44时,芯块4在光检测器46侧在沿着光轴C的视图中产生阴影,该阴影与芯块4的轮廓相对应。

光检测器46被配置为用于检测光束的尚未被燃料芯块4拦截的部分和光束44的已经被燃料芯块4拦截的部分,即,由芯块4产生的阴影。

这样的光学测量装置有时称为“光束型(thrubeam)”或“借助光束型(throughbeam)”光学测量装置,因为其包括用于朝向光检测器46发射光束44的光发射器42,待测量的对象被放置在光束44中。

光发射器42和光检测器46优选地被配置为使得光束44沿着参考轴线B的延伸量大于芯块4的沿着芯块轴线A的预期总长度。因此,芯块4可以在芯块4的整个长度上拦截光束44。

如下面解释的,燃料芯块4可以在测量期间旋转和轴向移动,在这种情况下,光束44的延伸量优选地大于燃料芯块4的长度加上燃料芯块4在燃料芯块4围绕芯块轴线A的至少一次完整旋转期间沿着支撑装置20行进的轴向距离。

光学测量装置40包括测量模块48,该测量模块48被配置为用于通过分析由燃料芯块4在光检测器46上产生(或投射)的阴影来检测燃料芯块4的端面10上的缺陷,特别是通过测量由燃料芯块4在光检测器46上产生(或投射)的阴影的几何参数。

更具体地,光检测器46被配置为用于产生包括由光检测器46检测到的阴影的表示的图像文件,并且测量模块48被配置为用于处理图像文件以分析阴影,特别是通过测量阴影的几何参数。

测量模块48被配置为用于例如测量阴影上的至少一个轴向距离(沿着芯块轴线A获得的)、阴影的至少一个长度(沿着芯块轴线A获得的)和/或阴影的至少一个面积,如下文将例示的。

在图5所示的实施方式中,光发射器42被配置为用于发射光束44,光束44在横截面上(即,在垂直于光轴C的平面中)呈现二维形状。

光发射器42具有发光表面50,该发光表面50具有光束44的横截面形状。光检测器46具有光敏表面52,该光敏表面52具有光束44的形状。光敏表面52在投影平面PP中延伸。

这样的光学测量装置被命名为“面积光学测微计(area optical micrometer)”或“2D光学测微计”或“轮廓仪”。光发射器42和光检测器44被命名为区域光发射器42和区域光检测器44。

光束44的二维形状例如为圆形。可以设想其他形状,例如矩形形状。

如图6所示,光束44将芯块4的被照射部分的二维阴影投射到光检测器46上,更具体地,投射到光检测器46的光敏表面52上。阴影的轮廓对应于由支撑装置20支撑的芯块4的被光束44照射的部分的轮廓。

在所示的例子中,阴影对应于燃料芯块4的在辊24上方延伸的上部的轮廓,芯块4的下部处于辊24的阴影中。

由支撑装置20支撑的燃料芯块4被认为具有与参考轴线B重合的芯块轴线A,并且在测量阴影的几何参数时,芯块轴线A的位置被认为是已知的。

如图6至图8所示,测量模块48例如被配置为用于通过测量投射在光检测器46上的燃料芯块4的阴影的对应长度来确定沿着芯块轴线A获得的燃料芯块4的至少一个长度。

测量模块48特别是被配置为用于测量在由燃料芯块4的端面10产生的阴影的轮廓的两条边之间的阴影的沿着芯块轴线A的长度。

更具体地如图6所示,测量模块48例如被配置为用于测量在距芯块轴线A的距离M1处的燃料芯块4的沿着芯块轴线A的阴影的长度L1,该距离M1大于或等于边沿14的内半径(第一半径R1)并且小于或等于边沿14的外径(第二半径R2)。

在这样的距芯块轴线A的径向距离M1处,投射到光检测器46上的阴影的长度L1对应于燃料芯块4的端面10的两个轴向对准的边沿部分之间的距离,这两个轴向对准的边沿部分位于包含芯块轴线A且垂直于光轴C的参考轴向平面RAP中。

因此,在该径向距离M1处测量的阴影的长度L1对应于燃料芯块4的在围绕芯块轴线A的特定角位置处(更具体地,在参考轴向平面RAP中的该位置处)的边沿到边沿长度。

在距芯块轴线A的小于边沿14的内半径(第一半径R1)的距离处,阴影是模糊的,因为阴影的每条边可以对应于相同边沿14的两个周向间隔开的角部分。因此,诸如仅影响这两个部分中的一个部分的表面损失的缺陷在投射在光检测器46上的轮廓上会被另一个部分隐藏,并且不会被检测到。

测量模块48例如被配置为用于测量在距芯块轴线A的径向距离M2处的芯块4的轮廓的沿着芯块轴线A的长度L2,该径向距离M2大于或等于倒角16的内径(第二半径R2)并且小于或等于倒角16的外径(第三半径R3)。

在这样的距芯块轴线A的径向距离M2处,投射到光检测器46上的阴影的长度对应于燃料芯块4的端面10的倒角16的位于参考轴向平面RAP中的两个轴向对准的部分之间的距离。

因此,在该径向距离M2处测量的阴影的长度对应于燃料芯块4的在围绕芯块轴线A的特定角位置处(更具体地,在参考轴向平面RAP中的该角位置处)的倒角到倒角距离。

在距芯块轴线A的小于倒角16的内半径(第二半径R2)的距离处,轮廓的长度对应于在端面10的边沿14之间获得的芯块4的长度。

如图7所示,替代地或可选地,测量模块48被配置为用于确定在由燃料芯块4产生的阴影中的燃料芯块4的正中横向平面MTP的位置,并且用于测量在正中横向平面MTP和阴影的轮廓的与燃料芯块4的端面10相对应的边之间获得的阴影的至少一个长度,以确定燃料芯块4的长度。

燃料芯块4的阴影轮廓包括在沿着光轴C的侧视图中的与燃料芯块4的被照亮部分的端面10的轮廓相对应的两条边。

在一个例子中,测量模块48根据阴影的与燃料芯块4的端面10相对应的两条边的部分来确定正中横向平面MTP的位置。

在其中燃料芯块4的每个端面10具有盘形部12、边沿14和倒角16的一个例子中,阴影的轮廓的每条边呈现在芯块轴线A和第一半径R1之间延伸的盘形部部分(其中盘形部12处于边沿14的阴影中)、对应于边沿14的轮廓的在第一半径R1和第二半径R2之间延伸的边沿部分以及对应于倒角16的轮廓的在第二半径R2和第三半径R3之间延伸的倒角部分。

各条边的盘形部部分是平行的。端面线的边沿部分在边沿14是圆锥形时是不平行的,而在边沿14是平面时是平行的。由于端面10的倒角16的锥度,端面线的倒角部分不平行。

在一个例子中,测量模块48将阴影中的正中平面MTP的位置确定为位于阴影轮廓的与燃料芯块4的端面10相对应的边的两个平行部分之间。

如图7所示,推动构件38也将阴影投射到光检测器46上,但是该阴影的轮廓的相邻边的盘形部部分仍然可以被测量模块48检测到。

测量模块48例如被配置为用于测量在距芯块轴线A的径向距离M1处的燃料芯块4的阴影的沿着芯块轴线A的在正中横向平面MTP和阴影的每条边之间获得的长度L11、L12,所述径向距离M1大于或等于边沿14的内半径(第一半径R1)并且小于或等于边沿14的外径(第二半径R2)。

因此,在该距离M1处测量的阴影的长度L11、L12对应于燃料芯块4的在围绕芯块轴线A的特定角位置处(更具体地,在参考轴向平面RAP中的该位置处)的边沿到正中横向平面长度。

测量模块48例如被配置为用于测量在距芯块轴线A的径向距离M2处的燃料芯块4的阴影的沿着芯块轴线A的在正中横向平面T和阴影的各条边之间获得的长度L21、L22,所述径向距离M2大于或等于倒角16的内径(第二半径R2)并且小于或等于倒角16的外径(第三半径R3)。

阴影的这些长度L21、L22对应于燃料芯块4的在围绕芯块轴线A的特定角位置处(更具体地,在参考轴向平面RAP中的该可见角位置处)的倒角到正中横向平面长度。

从正中横向平面MTP到阴影的各边的部分测量阴影的长度允许区分端面10的相应缺陷。使用正中横向平面MTP的位置作为参考。当确定端面10的两个部分之间的长度时,所获得的长度是相对的,这将在某些情况下(例如,当一个端面10的一部分具有表面损失,而另一个端面10的对应部分具有突起时)不允许对缺陷正确分类。

如图6或图7所示,影响芯块4的端面10的倒角16的缺陷表面损失16B可以被自动检测为由测量模块48测量的倒角到倒角长度或倒角到正中横向平面长度略短于预期的倒角到倒角长度或预期的倒角到正中横向平面长度,例如与预期长度的差为E或E1。

如图8所示,影响芯块4的端面10的倒角16的缺陷突起16C可以被自动检测为由光学测量模块48测量的倒角到倒角长度或倒角到正中横向平面长度L21略长于预期的倒角到倒角长度或预期的倒角到正中横向平面长度,例如与预期长度的差为E2。

技术人员理解,如果缺陷还影响位于参考轴向平面RAP中的端面10的边沿,则该缺陷将以相同的方式呈现为边沿到边沿长度或边沿到正中横向平面短于或长于预期的边沿到边沿长度或预期的边沿到正中横向平面长度。

可选地或替代地,测量模块48被配置为测量由燃料芯块4的被照射部分产生的阴影的面积。

测量模块48例如被配置为用于测量在阴影轮廓的与燃料芯块4的端面10相对应的两条边之间获得的阴影的面积。

可选地或替代地,测量模块48被配置为用于测量正中横向平面MTP和阴影的轮廓的与燃料芯块4的端面10相对应的每条边之间的阴影的面积。测量模块48因此计算阴影的两个端面到正中横向平面的面积。

影响位于参考轴向平面RAP中的端面10的外周部分的缺陷(表面损失或突起)将改变由燃料芯块4产生的阴影,该阴影将呈现低于预期(表面损失)或高于预期(突起)的面积。

如图9所示,替代地或可选地,测量模块48被配置为用于通过针对至少一个端面10,确定与该端面10相关联的端部横向平面ETP和阴影的轮廓的与端面10相对应的边之间的至少一个轴向距离D1、D2、D3(沿着燃料芯块轴线A获得的)来分析由燃料芯块4产生的阴影。

端部横向平面ETP例如是垂直于燃料芯块轴线A并且沿着燃料芯块轴线A定位成包括端面10的点或边缘的平面。

测量模块48例如被配置为将关于阴影的端部横向平面ETP定位成使得端部横向平面ETP在距燃料芯块轴线A的特定径向距离处与阴影的轮廓的与端面10相对应的边相切或相交。

例如,该特定径向距离被选择为使得端部横向平面ETP在与边沿14的内边缘相对应的边沿部分的点处、在边沿部分的位于边沿14的内边缘与边沿14的外边缘之间的中间点处、在边沿部分的与边沿14的外边缘相对应的点处、在倒角部分的点处、在倒角部分的与端面10的外边缘相对应的点处或在盘形部部分处与阴影的轮廓的边相切或相交。

在优选的实施方式中,如图9所示,端部横向平面ETP与边沿部分的与边沿14的内边缘相对应的点或阴影的轮廓的边的盘形部部分的投影的点相切。

在没有缺陷的情况下,如图9所示,边沿部分的与边沿14的内边缘相对应的点和盘形部部分确定相同的端部横向平面ETP。

这种端部横向平面ETP的使用是有利的,因为诸如突起的缺陷不应与该端部横向平面ETP相交。否则,可能与核燃料棒中的芯块柱中的相邻芯块产生间隙,这会对燃料棒的操作有害。

此外,在明显的突起或表面损失的情况下,端部横向平面ETP的位置可能是不稳定的,然后可能导致错误的测量(例如,轴向距离D1、D2和D3的混乱的测量)。用于构建端部横向平面ETP的点越靠近芯块的轴线,端部横向平面ETP稳定的可能性越大。

每个轴向距离D1、D2和D3被确定为在距燃料芯块轴线A的相应的径向距离M1、M3、M3处的在端部横向平面ETP和阴影的轮廓的与端面10相对应的边之间测量的、沿着燃料芯块轴线A获得的距离。

测量模块48被配置为用于例如确定在离散的径向距离M1、M2、M3处获得的多个轴向距离D1、D2、D3。

测量模块48被配置为用于例如确定第一径向距离M1处的第一轴向距离D1、第二径向距离M2处的第二轴向距离D2和/或第三径向距离M3处的第三轴向距离D3。

例如,选择对应于边沿14的第一径向距离M1,选择对应于倒角16的第二径向距离M2,选择对应于端面10的外边缘(即,在该例子中,倒角16与燃料芯块4的侧面8之间的接合处)的第三径向距离M3。第三径向距离M3在这里等于第三半径R3。

图9所示的芯块4的端面10具有略带锥度的边沿14。这使得能够示出非零的第一轴向距离D1的例子。在另一个例子中,边沿14可以是径向的,即,每个边沿14在垂直于芯块轴线A的平面中延伸,由此第一轴向距离D1被认为近似为零。

在替代实施方式中,测量模块48被配置为用于测量在阴影的轮廓的与端面10相对应的边的测量部分MP的整个长度上的相对于端面横向平面ETP的轴向距离,所述测量部分MP位于相对于燃料芯块轴线A的两个径向距离之间,例如,如这里所示的在第一径向距离M1和第三径向距离M3之间。

将正中横向平面MTP和/或端部横向平面ETP用作计算距离、长度和/或面积的参考允许更好地对缺陷分类,例如,其中一个侧面具有表面损失而另一个侧面具有突起的情况。

可选地,测量模块48被配置为用于通过测量在视场的最低点处(即,在距燃料芯块轴线A最近的距离处,在该距离处燃料芯块4的轮廓在没有来自支撑装置20和/或移动装置32的扰动或遮蔽的情况下投影)的燃料芯块4的总长度来实现端部横向平面ETP的有效性的检查。

在一个示例性实施方式中,测量模块48被配置为使得如果在边沿14的内边缘处或在盘形部12中检测到燃料芯块4的总长度的偏差,则这些测量是不可信的并且剔除燃料芯块4。实际上,这种偏差可能是由于边沿或凹陷区域中存在大缺陷(表面损失或突起)造成的。

在图10所示的实施方式中,光发射器42被配置为用于发射光束44,光束44在横截面上(即,在垂直于光轴C的平面中)呈现一维形状。

光束44优选地在横截面上呈现直线段的形状。直线段平行于被支撑在支撑装置20上的燃料芯块4的芯块轴线A延伸。

光发射器42的发光线54具有光束44的形状。光检测器46的光敏线56具有光束44的形状。

这样的光学测量装置40被命名为“线性光学测微计”。光发射器42和光检测器44被命名为线性光发射器42和线性光检测器44。

可以使用的光学测量装置40是Micro-Epsilon optoCONTROL 2520或Keyence系列LS-9000。

光束44被发射到芯块4的一部分上,由此光束44的被芯块4拦截的长度,即由燃料芯块4在光检测器46上产生或投射的阴影的长度,对应于芯块4的该被照射部分的表观长度。

测量模块48被配置为用于根据由光检测器46检测到的光并且特别是根据已经被燃料芯块4拦截的光束44的部分的长度来测量燃料芯块4的被照射部分的长度。

如图11所示,光束44在距芯块轴线A的径向距离M1或M2处与参考平面RP相交。

光束44例如在距芯块轴线A的径向距离M1处被发射到由支撑装置20支撑的芯块4上,该径向距离M1大于或等于边沿16的内半径(第一半径R1)并且小于或等于边沿14的外径(第二半径R2)。

在这样的距芯块轴线A的径向距离M1处,所拦截的光束44的长度对应于芯块4的端面10的基本上位于参考轴向平面RAP中的两个轴向对准的边沿部分之间的距离,即,对应于在位于参考轴向平面RAP中的角位置处的燃料芯块4的边沿到边沿长度。

因此可以检测影响这些边沿部分的表面损失。低于预期长度的长度指示表面损失影响这些边沿部分中的一个或两个。还可以检测影响这些边缘部分的突起。高于预期长度的长度指示突起影响这些边沿部分中的一个或两个。

如果光束44在距芯块轴线A的低于边沿14的内径(第一半径R1)的距离处发射,则光束44的拦截长度可以在每个端面10上对应于两个周向间隔开的边沿部分,使得这两个边沿部分中的一个边沿部分上的缺陷可以被另一个边沿部分隐藏。

替代地,光束44在距芯块轴线A的径向距离M2处发射,该径向距离M2大于或等于倒角16的内径(第二半径R2)并且小于或等于倒角16的外径(第三半径R3)。

在这样的距芯块轴线A的径向距离M2处,所拦截的光束44的长度对应于芯块4的端面10的基本上位于参考轴向平面RAP中的两个轴向对准的倒角部分之间的距离,即,对应于在位于参考轴向平面RAP中的角位置处的燃料芯块4的倒角到倒角长度。

因此可以检测影响这些倒角部分的表面损失。低于预期长度的长度指示表面损失影响这些倒角部分中的一个或两个。还可以检测影响这些倒角部分的突起。高于预期长度的长度指示突起影响这些倒角部分中的一个或两个。

光学测量装置40允许测量位于参考平面RP中的端面10的两个轴向对准的倒角部分之间的距离和/或位于参考平面RP中的端面10的两个轴向对准的边沿部分之间的距离。

上面已经针对燃料芯块4的一个角位置描述了由测量模块48执行的由燃料芯块4在光检测器46上产生的阴影的几何参数的测量。

可选地,支撑装置20被配置为用于在用光学测量装置40测量由燃料芯块4产生的阴影的同时使芯块4围绕芯块轴线A旋转,以便允许确定燃料芯块4的围绕燃料芯块轴线的多个角位置(即,在沿着端面10的圆周的多个位置处,优选地沿着端面10的整个圆周)的燃料芯块4的对应几何参数(例如,边沿到边沿长度、倒角到倒角长度、边沿到正中横向平面长度、倒角到正中横向平面长度、阴影面积、正中横向平面到端面面积、端面到参考端部平面距离)。

为此,在光学测量装置40执行针对燃料芯块4的整个圆周的边沿到边沿长度的测量、边沿到正中横向平面长度的测量、倒角到倒角长度的测量、倒角到正中横向平面长度的测量和/或端部横向平面到端面距离的测量时,驱动装置30驱动辊24在相同的角度方向(参见图3上的箭头R)上旋转,以便驱动燃料芯块4围绕芯块轴线A旋转。

在燃料芯块4的端面10的圆周上执行(一种或多种)测量可以帮助自动检测端面10上的缺陷和/或区分不同形状的表面损失或突起。

当针对燃料芯块4的围绕燃料芯块轴线A的多个角位置中的每一个角位置执行测量时,在适用的情况下,分别针对燃料芯块4的每个角位置确定正中横向平面MTP和/或端部横向平面ETP,以用于计算相关联的距离、长度和/或面积。

角位置可以是离散的。

在一个例子中,操作测量的角位置的数量大于或等于360,特别是390。这允许针对角位置以两个顺序的角位置之间的1°或更小的角间距执行测量。

图12是具有分布在燃料芯块4的端面10的圆周上的三个表面损失S1、S2、S3的燃料芯块4的立体图。三个表面损失S1、S2、S3呈现不同的形状。

图13至图15是示出针对参考图9所讨论时测量的不同径向距离M1、M2、M3测量的、随燃料芯块4围绕燃料芯块轴线A的角位置而变的轴向距离D1、D2、D3的曲线图。

每个曲线图示出了随燃料芯块4的角位置(横坐标轴)而变的相应的轴向距离D1、D2、D3(纵坐标轴)的测量值的曲线C1、C2、C3。

在所示的例子中,每个曲线C1、C2、C3主要接近预期值V1、V2、V3延伸,其中包括曲线C1、C2、C3远离预期值V1、V2、V3移动的三个谷,每个谷对应于三个表面损失S1、S2、S3中的一个。

如此处所示,谷在此相对于预期值V1、V2、V3向下延伸并且对应于表面损失S1、S2、S2。诸如突起的缺陷将产生相对于预期值V1、V2、V3向上延伸的峰。

在一个例子中,测量模块48被配置为用于针对每个径向距离M1、M2、M3建立随燃料芯块4的角位置而变的相应的轴向距离D1、D2、D3的测量值的对应曲线C1、C2、C3。

例如,测量模块48被配置为用于检测峰及/或谷,并且用于在峰值或谷值与预期值V1、V2、V3之间的差高于检测阈值时识别缺陷。超过阈值指示该变化超出制造公差并且是燃料芯块4的缺陷。

有利地,测量模块48被配置为用于通过分析每个曲线C1、C2、C3对缺陷分类。

在一个例子中,测量模块48被配置为用于测量每个谷的宽度、所有谷的宽度的总和、每个谷的深度、每个峰的宽度、所有峰的宽度的总和和/或每个峰的高度,以对检测到的每个缺陷分类。谷的宽度或峰的宽度对应于缺陷的角度延伸量。

有利地,测量模块48被配置为用于根据每个谷的宽度、所有谷的宽度的总和、每个谷的深度、每个峰的宽度、所有峰的宽度的总和和/或每个峰的高度的测量值来对缺陷分类。

对于表面损失,谷的宽度通常比谷的深度更重要(对于芯块质量)。

在一个例子中,测量模块48被配置为用于将特征为谷的宽度大于其高度的缺陷归类为表面损失。

对于突起,峰的高度通常比谷的宽度更重要(对于芯块质量)。

在一个例子中,测量模块48被配置为用于将特征为峰的高度大于其高度的缺陷归类为突起。

此外,沿着整个测量部分MP并且沿着端面10的整个圆周执行轴向距离的测量允许产生以燃料芯块轴线B为中心并且与测量部分MP相对应的端面10的环形区域的点的3D图。

测量模块48然后可以被配置为将3D图与预期图进行比较,以对燃料芯块4的端面10的缺陷进行检测和/或分类。

此外,3D图可用于产生图像,该图像例如可呈现给操作者以检查由测量模块48操作的检测。

在一个例子中,测量模块48被配置为用于根据上面执行的测量产生3D图像文件,该3D图像文件与3D图相对应并且对表示端面10的3D图像进行编码。

可选地或替代地,测量模块48被配置为用于产生对与3D图相对应的2D图像进行编码的2D图像文件,端面10的3D凹凸在2D图像中被编码,例如以灰色阴影或用颜色编码。

在一个例子中,2D图像表示具有平行的两条边的带,一条边对应于端面10的外周边缘,另一条边对应于边沿14的内边缘。

替代地或可选地,2D图像表示具有与端面10的外周边缘相对应的外边和与边沿14的内边缘相对应的内边的盘形部。

可选地,支撑装置20被配置为用于在使芯块4旋转并用光学测量装置40测量芯块4的同时使芯块4沿着芯块轴线A平移移动。这允许在沿着辊24输送芯块4的同时在芯块4的圆周上检查芯块4。

轴向移动例如由移动装置32赋予燃料芯块4,推动构件34沿着辊24输送,从而沿着辊24推动燃料芯块4。

优选地,在每个端面10具有盘形部12、边沿14和倒角14的情况下,推动构件34被配置为用于接触燃料芯块4的端面10的盘形部12的中心,以用于在不接触边沿14和/或倒角14的情况下(更具体地,在不接触或隐藏位于参考轴向平面RAP中的边沿部分和/或倒角部分的情况下)推动燃料芯块4。因此,推动构件34至少不会在测量距离的区域中拦截光束44。

光发射器42和光检测器46优选地被配置为使得光束44沿着芯块轴线A延伸的延伸量大于芯块4的长度加上燃料芯块4在燃料芯块4围绕芯块轴线A的至少一次完整旋转期间行进的距离。

这允许在燃料芯块4在光发射器42和光检测器46之间行进时在拦截光束44的情况下测量在端面10的整个圆周上的燃料芯块4的几何参数。

在一个实施方式中,光发射器42和光检测器46优选地被配置为使得光束44沿着芯块轴线A延伸的延伸量允许同时对多个燃料芯块(例如,两个燃料芯块、三个燃料芯块或更多个燃料芯块)进行测量。

在使用二维光发射器42和二维光检测器46的实施方式中,光检测器46包括例如矩阵光传感器,其是包括布置成矩阵的多个光敏像素的光传感器。

有利地,光检测器46被配置为仅激活光传感器的覆盖足以执行由测量模块48操作的(一个或多个)测量的区域的一部分,光传感器的剩余部分保持不工作。

图6上的框AF示出了光传感器的可能的工作部分的例子,图6的剩余部分对应于光传感器的非工作部分。

工作部分可以小于光传感器的面积的20%,甚至小于光传感器的面积的10%。

仅使用光传感器的一部分允许通过光检测器46进行更快的处理。此外,它还简化了由测量模块48执行的分析,因为只有阴影的相关部分出现在由光检测器46获取的数据中,并且测量所需的边、点和平面的位置被更容易和更快速地识别。因此,它允许提高生产率,即单位时间处理的燃料芯块的数量增加。

在一个例子中,光发射器42被配置为用于以光脉冲的形式发射光束,优选地基于光检测器46的指令。因此,光发射器42由光检测器46驱动,并且光检测器46因此被配置为用于指示光发射器42发射光脉冲。

以已知方式,光检测器46能够以给定频率(即,单位时间的给定数目的图像)捕获‘图像”。由光检测器46捕获的两个连续图像之间的时间对应于从光检测器46的光传感器(特别是从光传感器的多个像素)收集数据所需的时间。

被配置为用于驱动发射光脉冲的发射器42的光检测器46允许将光发射器42与光检测器46同步。

此外,每个“图像”由光检测器46利用曝光时间(即,光传感器暴露于由光发射器42发射的光束的持续时间)捕获。

优选地,光检测器46和光发射器42被配置为使得在捕获图像时,仅在一部分曝光时间期间发射光束。为此,光束的发射在曝光时间开始之后开始和/或在曝光时间结束之前结束。

在一个实施方式中,用于捕获图像的光发射器42发射的光束脉冲的持续时间严格地低于用于捕获该图像的光检测器46的曝光时间。在一个例子中,曝光时间为450微秒(μs)或更少,而光脉冲的持续时间包括在50和100μs之间。

这允许获得更尖锐的阴影并且因此增强由测量模块48操作的测量的精度,即,当燃料芯块4围绕燃料芯块轴线A旋转和/或沿着燃料芯块轴线A轴向移动时。

此外,特别是当使用电致发光二极管(或LED)作为光源产生光时,与永久照明相比,这允许减少运动模糊,增加(一个或多个)光源的预期寿命和/或增加光强度。

在各种例子中,测量模块48优选地被配置为将几何参数(例如,距离、长度或面积)与预期值进行比较,并且在几何参数不同于预期值时发射缺陷信号。因此,可以取回燃料芯块以进行进一步检查和/或驳回。

在各种例子中,测量模块48例如被提供作为计算机程序,该计算机程序由包括存储器60和处理器62的数据处理单元58执行,在存储器60中存储计算机程序,处理器62被配置为用于执行存储在存储器60中的计算机程序。替代地,测量模块48被提供作为可编程逻辑装置(“PLD”),例如现场可编程门阵列(“FPGA”)或专用集成电路(“ASIC”)。

检查系统18允许执行检查关于芯块轴线A旋转对称的核燃料芯块4的方法,该方法包括将燃料芯块4定位在支撑装置20上并且使用光学测量装置40确定由燃料芯块4产生的阴影的至少一个几何参数,以检测燃料芯块4的端面10的可能缺陷。

检查方法包括例如在边沿14的圆周上的一个或多个位置,优选地在边沿14的整个圆周上,测量燃料芯块4的边沿到边沿长度或边沿到正中平面长度,和/或在倒角16的圆周上的一个或多个位置,优选地在倒角16的整个圆周上,测量燃料芯块4的倒角到倒角长度或倒角到正中平面长度。

在不同位置或整个圆周上的测量是通过在测量长度的同时使燃料芯块4围绕芯块轴线A旋转并且可选地沿着芯块轴线A推进燃料芯块4而执行的,以在沿着支撑装置20输送燃料芯块4的同时测量长度。

由于本发明,可以以可靠的方式并且以良好的精度执行燃料芯块的几何参数的光学测量。光学测量允许检测影响燃料芯块4的端面的周边的缺陷,这通常是诸如表面损失和突起的缺陷的情况。燃料芯块围绕芯块轴线的旋转允许检查燃料芯块的端面的整个圆周。

由于燃料芯块和光学测量装置的元件之间的距离保持恒定,因此即使在轴向地输送燃料芯块时也可以执行使用沿着垂直于芯块轴线的光轴发射的光束的光学测量。

提供为2D光学测微计(或轮廓仪)的光学测量装置允许测量由燃料芯块4的被照射部分投射的阴影的多个长度和/或面积。

以线性光学测微计提供的光学测量装置允许测量一个长度,例如边沿到边沿长度或倒角到倒角长度。

然而,与2D光学测微计相比,线性光学测微计的优点是对于标准和商用现成装置的测量频率非常高(例如,高于或等于2kHz),同时保持相同的测量精度(从1至15μm)。

可以在相同或不同的参考轴向平面RAP中组合多个线性光学测微计,以获得燃料芯块4的不同长度。

在一个例子中,检查系统包括以线性光学测微计提供的两个光学测量装置,这些光学测量装置被布置为测量燃料芯块4的不同长度。

在其中燃料芯块4的端面10具有盘形部12、边沿14和倒角16的特定例子中,检查系统18包括被布置为测量燃料芯块4的边沿到边沿长度的第一线性光学测微计和被布置为测量燃料芯块4的倒角到倒角长度的第二线性光学测微计。

已经结合包括各自具有盘形部12、边沿14和倒角16的端面10的燃料芯块4更具体地描述了检查系统18及其操作。

检查系统18还可用于检查具有不同形状的端面10的燃料芯块4。

特别地,检查系统18还可以用于检查具有没有倒角16的端面10的燃料芯块4,即,只有边沿14限定侧面8和盘形部12之间的延伸。边沿14例如仅具有非常微小的锥度。边沿与垂直于芯块轴线A的平面之间的角度例如包括在0°和5°之间。

替代地,检查系统18还可以用于检查环形的燃料芯块,即,盘形部12由从一个端面10到另一个端面10延伸穿过燃料芯块4的轴向孔口代替。

要注意的是,图4所示的移动装置32被设计为推动到盘形部12上,并且可能无法为环形设计(即,在每个端面10上没有盘形部12)的燃料芯块提供令人满意的操作。移动装置32因此可以适于在燃料芯块4的另一个表面上推动,或者可以在燃料芯块4沿着芯块轴线A轴向静止时检查燃料芯块4。

对由燃料芯块4产生的阴影执行的测量根据燃料芯块4的端面10的形状进行调整。特别地,端面到端面长度、端面到正中横向平面长度或端面到端部横向平面距离是根据在沿着光学测量装置的光轴的侧视图中的端面的轮廓在距芯块轴线A适当的径向距离处获得的。

在所示的实施方式中,检查系统18被配置为使得光轴C垂直于参考轴线B并且因此垂直于燃料芯块轴线A。投射到光检测器46上的阴影因此对应于包括其端面10的边轮廓的燃料芯块4的边轮廓。

在其他实施方式中,光轴C相对于燃料芯块轴线A倾斜,即既不垂直也不平行于燃料芯块轴线A。

如果光轴C相对于燃料芯块轴线A倾斜,则与光轴C垂直于燃料芯块轴线A的情况相比,投射到光检测器46上的阴影将是不同的。

然而,可以选择光轴C的取向以便于检测燃料芯块的特定表面上的特定缺陷。

光轴C可以被选择为例如与一个端面10的特定部分(例如,边沿14的角扇区或倒角16的角扇区)相切。

优选地,光轴C与垂直于燃料芯块轴线A的横向平面限定了在0°和25°之间的角度。0°角度对应于垂直于燃料芯块轴线A的光轴C。

在上述例子中,单独检查一个燃料芯块4。使用支撑装置20和/或移动装置32,当然可以连续地检查多个燃料芯块4,但是每个燃料芯块4被单独地检查,其中燃料芯块4彼此轴向间隔开。

在另一个例子中,如图16所示,检查系统18可以被配置为用于同时检查堆叠成燃料芯块4的柱64的多个燃料芯块4,在柱64中燃料芯块轴线A是同轴的。柱64的燃料芯块4彼此接触。更具体地,柱64中的每对相邻的燃料芯块4的面对的端面10彼此接触。

在这种情况下,测量装置48被配置为对柱4的多个燃料芯块4同时执行测量。这在图16上通过针对正在同时被测量的每个燃料芯块(图16上的三个燃料芯块)示出的正中横向平面MTP和端部横向平面ETP以及参考这些平面测量的距离(参见双箭头)示出。

柱64在检查期间可以是静止的。替代地,在检查期间,使柱64旋转,使得每个燃料芯块4围绕其燃料芯块轴线A旋转,和/或使柱64轴向移动,使得每个燃料芯块4沿着其燃料芯块轴线A移动。因此,可以沿着端面10的整个圆周对柱64的每个燃料芯块4的每个端面10进行检查。

布置成柱64的多个燃料芯块4的同时检验可以通过使用至少一个2D光学测微计的实施方式或使用至少一个线性光学测微计的实施方式两者来实现,如上文针对一次检查一个燃料芯块4的描述。

为了附图的清楚起见,如图16所示,只有柱64的三个燃料芯块4被同时检查(确定了参考平面的燃料芯块4)。实际上,可以同时检查多于三个的燃料芯块4,特别是多于十个的燃料芯块,例如大约二十个燃料芯块4。

此外,在图16上仅示出了使用正中横向平面MTP和端部横向平面ETP的一些测量,但是,当然上文针对一个燃料芯块4描述的所有不同的测量也都适用于同时检查的多个燃料芯块4。

在上述例子中,检验系统18被配置为用于检测每个燃料芯块4的端面10上的缺陷。

可选地或替代地,检查系统18可以被配置为用于检测影响燃料芯块4的侧面8、特别是在每个端面10附近或侧面8和每个端面10之间的结合区的缺陷。

实际上,燃料芯块4的可能缺陷是端部封顶裂纹,即,端面10的外边缘附近的周向裂纹,其要么在端面10本身上要么在端面10附近的侧面8上。

图17示出了由燃料芯块4在2D光学测微计中产生的阴影,该阴影呈现出了在端面10(图17的左侧)附近的阴影的轮廓的与燃料芯块4的侧面8相对应的边上的端部封顶裂纹。

为了比较,燃料芯块4在另一个端面10(图17的右侧)附近没有端部封顶裂纹。

检查系统18的测量模块48例如被配置为用于检测到阴影的轮廓的与燃料芯块4的侧面8相对应的部分不是直线的和/或检测到阴影的轮廓的与侧面8相对应的部分中的诸如凹痕66的图案。

影响燃料芯块4的侧面8的缺陷的检测可以使用图17所示的2D光学测微计或使用包括线性光学测微计的检查系统48来检测。在后一种情况下,其可以被检测为由燃料芯块4在所述线性阴影的一个端部整齐产生的线性阴影的中断。

以通用的方式,检查系统48能够检测任何缺陷,该缺陷影响由中断光发射器与光检测器之间的光束的燃料芯块4产生的阴影。