含陶瓷和金属的多层核燃料棒包壳及其形成方法

文献发布时间:2024-01-17 01:14:25

本分案申请是基于中国发明专利申请号201680069853.8(国际申请号PCT/US2016/058384)、发明名称为“具有高温密封性和容灾性的多层复合燃料包壳系统”、申请日为2016年10月24日的专利申请的分案申请。

技术领域

本发明涉及包壳,所述包壳由多层复合材料构成,用于在高温环境中使用以用作保护包壳的内含物的屏障,本发明还涉及制造复合材料的方法。更具体地,本发明涉及在具有水、液态金属或液态盐冷却剂的反应堆中使用的多层复合燃料包壳。

背景技术

动力反应堆可以包括具有大量燃料组件的反应堆堆芯,每个燃料组件由多个细长的燃料元件或燃料棒组成。燃料组件的尺寸和设计依据期望的堆芯尺寸和反应堆尺寸而改变。燃料棒均含有裂变燃料材料,诸如含有一些量的裂变U235或U233的铀和/或含有钚的燃料芯块。裂变组件的裂变导致产生热。诸如水、液态盐、气体或液体金属(例如铅)的冷却剂被泵送通过反应堆堆芯以提取在反应堆堆芯中产生的热,以产生诸如电的有用功。

每根燃料棒均具有包壳,所述包壳用作容器以保持放射性燃料材料并使得燃料材料与冷却剂介质分隔开。此外,在操作期间中,裂变产生具有高度放射性的气态、挥发性以及非挥发性裂变产物,这些裂变产物也受到包壳限制。在传统的金属包壳系统中,随着时间的推移,放射导致金属在硬化和脆化以及材料膨胀方面受损伤。

图1示出了现有技术的燃料包壳设计,其示出了燃料芯块10、锆基包壳12、弹簧按压装置14和端塞的堆叠16。

本领域中的最新发展提供了由含陶瓷的材料(诸如碳化硅(SiC))构成的燃料棒包壳。已经显示SiC在超出设计基准事故,例如在轻水反应堆中在高于1200℃的温度下,表现出期望的性能,并且因此可以被认为是用于核燃料棒包壳的适当构造材料。然而,一般由于陶瓷材料的天然非弹性,难以在因处理或事故或自然现象(例如地震)引起的屈曲期间保持裂变气体不可渗透性。也难以以高产量、以经济的方式将端塞紧固在SiC管上,从而在超过1200℃的温度下产生气密密封。

在本领域中希望提供一种包覆材料,该包覆材料提供高温机械强度和稳定性、抗膨胀性和耐腐蚀性,同时针对外部环境提供保护性和气密性。还没有发现可以为包壳提供所有期望性能的单一材料。因此,本发明的目的是提供一种包含多于一种材料的复合材料,每种材料呈现出对包壳有利的不同性质。

发明内容

在一个方面中,本发明提供了一种含陶瓷和金属的多层包壳,该多层包壳包括:内层,所述内层具有内表面和外表面并且由金属或金属合金构成;具有内表面和外表面的中间层,所述中间层形成在所述内层的外表面上并且包括复合材料或者互锁陶瓷纤维,所述复合材料包括互锁陶瓷纤维和基体,所述基体选自包括陶瓷基体、金属基体或它们的组合的组;以及外层,所述外层沉积在中间层的外表面上并且由金属或金属合金构成。

该复合材料可以包括碳化硅基体和编织或编造的碳化硅纤维,或者包括氧化铝基体和编织或编造的氧化铝纤维。

外层可以包括由氧化铝形成的金属合金(alumina-forming metal alloy),在由氧化铝形成的金属合金上具有抗氧化涂层。在某些实施例中,外层包括铁-铬-铝合金,可选地添加有钇。

在另一方面中,本发明提供了一种形成含陶瓷和金属的多层包壳的方法。该方法包括形成内层,所述内层具有内表面和外表面并且由金属或金属合金构成;将具有内表面和外表面的中间层施加到内层的外表面,其中,中间层包括复合材料或者互锁陶瓷纤维,该复合材料包括互锁陶瓷纤维和基体,所述基体选自包括陶瓷基体、金属基体或其组合的组;以及将由金属或金属合金构成的外层沉积在中间层的外表面上。

施加中间层可以包括:获得呈纤维束形式的陶瓷纤维;将纤维束包绕、缠绕或编织到内层上;形成编织的陶瓷纤维结构,在所述编织的陶瓷纤维结构中形成孔隙;以及使用选自化学气相沉积、化学气相渗透和溶胶凝胶渗透的工艺将所述基体沉积在编织的陶瓷纤维结构上,以至少部分地填充孔隙。

在某些实施例中,由选自电弧、液相或冷喷涂的工艺形成外层。

附图说明

从结合附图阅读对优选实施例的下述描述,可以获得对本发明的进一步理解,在所述附图中:

图1是示出根据现有技术的燃料包壳的示意图;和

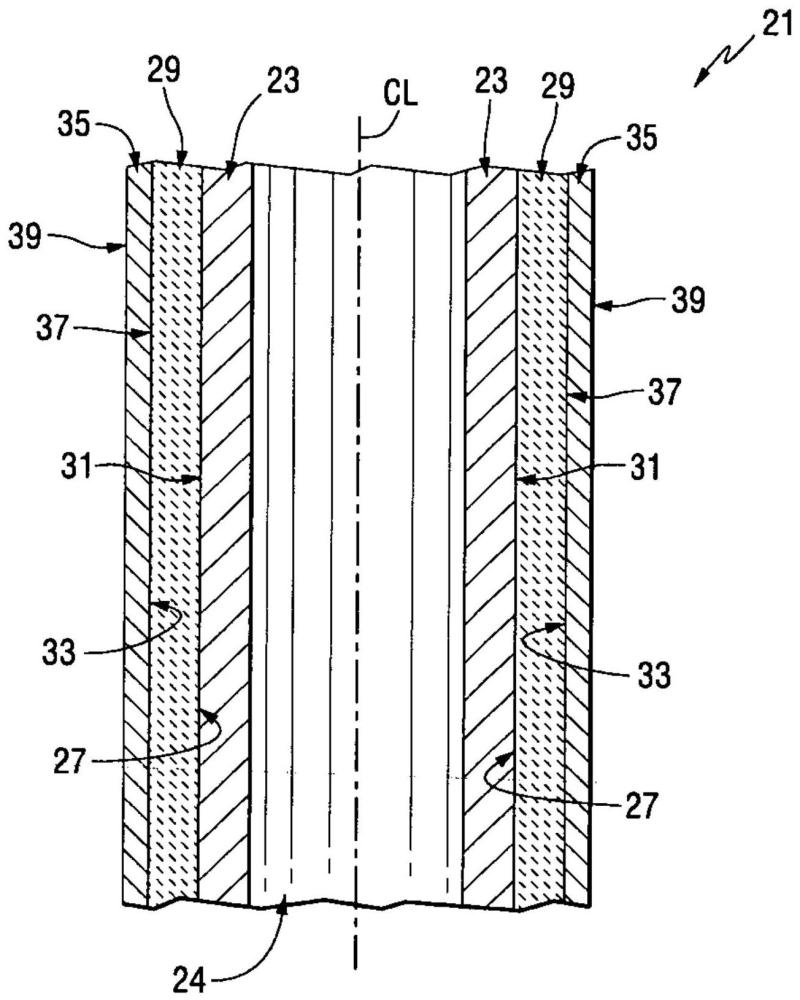

图2是示出根据本发明某些实施例的多层包壳的轴向截面图的示意图。

具体实施方式

本发明整体涉及用于形成包壳的多层材料和用于制备多层材料的方法以及用于制备由多层材料构成的包壳的方法。多层包壳包括陶瓷和金属组分的组合。多层材料包括内层、中间层和外层。一般来说,内层可以由金属或合金构成,以形成用于裂变产物的气密性屏障,并且内层还可以为包壳结构的其余部分提供一些机械支撑;中间层可以包括陶瓷复合材料或含有陶瓷的复合材料,该含有陶瓷的复合材料由基体材料和互锁的编织或编造纤维(例如,包绕在内层上以形成编织结构的纤维束)构成;并且外层可以由金属或金属合金构成,诸如呈涂层的形式。一般来说,多层包壳是一种有效的屏障,用于保护容纳在包壳结构内的内含物免于暴露于高温环境和机械应力中。例如,包壳可以适合用作燃料包壳,所述燃料包壳用于在具有在非常高的温度下循环的水、液态盐或液体金属冷却剂的反应堆环境中容纳核燃料,诸如但不限于铅冷快速反应堆。燃料包壳具有承受与所述反应堆相关的正常状况和事故状况的能力。为了便于描述,本发明在本文中在用于容纳或保持放射性燃料芯块的燃料包壳的背景中描述,其中,包壳被放置在反应堆堆芯中并暴露于围绕包壳外部并穿过堆芯循环的高温冷却剂。然而,应该理解的是,本发明并不局限于该背景。预期本发明的多层复合包壳可适用于非放射性(例如非核)应用,并可包括任何高温热或传质应用,其中,至少一种流体(液体或气体)相需要与另一种固体、流体(如气体或液体)相或混合相系统(诸如具有气体裂变产物的固体燃料芯块)分隔开,如在高温能量产生和存储应用(包括但不限于太阳能(使用高温传热)的情况下燃烧和基于化石的动力技术。

燃料棒包壳通常呈细长管的形状,其具有在其中形成的腔和两个相对的开口端。管壁的厚度可以变化。在某些实施例中,管壁厚度为约100微米至约1000微米。腔具有容纳在其中的燃料芯块,并且通常具有按压装置(诸如弹簧),以保持燃料芯块的构造(例如堆垛)。密封机构典型地位于包壳的每个开口端处或位于包壳的每个开口端中,以提供密封并防止在堆芯中循环的冷却剂进入燃料棒包壳的腔。如图1所示。燃料棒包壳位于核反应堆的堆芯中。

燃料棒包壳通常主要用于容纳裂变燃料芯块并且将由燃料芯块和裂变产生的裂变产物与冷却剂介质分离,在所述裂变燃料芯块中裂变导致产生热量。包壳通常由金属材料(金属或金属合金)构成或者可替代地由陶瓷材料构成。存在与金属包壳和陶瓷包壳中的每一种相关的优点和缺点。例如,金属包壳提供良好的气密性、良好的延展性、可调节的强度和可重整的防腐蚀层。相比之下,陶瓷包壳提供了高刚性、高温强度、在氧化和腐蚀环境中的高温生存能力。根据本发明的燃料棒包壳提供了一种多层材料系统,该多层材料系统结合金属/金属合金和陶瓷材料两者,使得与这些材料中的每一种相关的性质和优点都可以在包壳中展现出来。

通常,由多层材料系统组成的燃料棒包壳避免了与常规陶瓷复合系统相关的问题,诸如在保持材料延展性和高温强度的同时难以实现气密性。不旨在受任何特定理论的束缚,认为这种性质冲突是由于复合陶瓷基体中需要细小规格的基体开裂,这促进了在陶瓷材料应变期间(例如,假延展性)的延伸。此外,根据本发明的包壳可以基于陶瓷复合材料的独特制造提供事故容忍能力。结果,本发明的燃料棒包壳可以在热或快速反应堆中提供燃料的高温性能和防腐蚀性。冷却剂为基于液体或气体的冷却剂,特别是,可以是熔融金属,诸如铅。

图2示出了呈圆柱形管形式的多层包壳21。可以预期和理解的是,包壳的形状不受限制并且可以包括各种各样的形状和构造。例如,包壳可以呈箱形结构或其他封闭形式,包括二维轴向或圆锥形延伸的结构。此外,该结构可以一致地成形或不一致地成形;也就是说,可以调整形状以适应沿其长度的直径变化。此外,可以设想,圆柱形管可以用于各种环境中,例如但不限于反应堆,其中,在包壳21中容纳燃料元件。在图2中,包壳21包括内层23、中间层29和外层35。如图2所示,内层23呈管的形式,作为非限制性示例,其可以是预成型的圆筒体,所述圆筒体包括内腔24、内表面25和外表面27。内层23由金属或金属合金构成。通常,选择内层23的材料以表现出良好的气密性、柔顺表面、适度的强度和良好的延展性。用于形成内层23的适当金属和金属合金包括但不限于奥氏体钢、铁素体马氏体钢、锆合金、铁合金、钛合金或它们的分层组合。奥氏体钢和铁素体马氏体钢通常用于快速光谱反应堆,而锆的合金(诸如但不限于锆合金)通常用于热光谱反应堆。特定钢材的选择可以取决于某些因素的平衡,所述因素例如为韧性、辐照脆性、膨胀和中子吸收。内层23的厚度可以变化。例如,内层23可具有在约100微米至约300微米范围内的厚度。内层23通常使用常规设备和工艺(诸如用于形成管状燃料包壳)形成。例如,可以通过传统的管制造(诸如管拉拔或皮尔格式轧管)来形成内层23。然而,内层23可以通过在可移除的堆芯上实施诸如液体或电弧喷涂之类的沉积工艺、液体浸渍或固态烧结来制造。在这些工艺中,可以通过其他处理步骤来保持可移除堆芯,以促进多层结构的多层制造。

中间层29被施加到内层23的外表面27。如图2所示,中间层29具有内表面31和外表面33。中间层29可以由陶瓷复合材料构成,所述陶瓷复合材料包括陶瓷基体和互锁的编织或编造(例如缠绕)的陶瓷纤维。可选地,中间层29可以在不存在陶瓷基体的情况下由互锁的编织或编造陶瓷纤维构成。此外,可选地,中间层29可以由含有陶瓷的复合材料和金属基体构成,该含有陶瓷的复合材料包括互锁的编织或编造的陶瓷纤维。在某些实施例中,互锁的编织或编造纤维可以包括陶瓷纤维和金属纤维的组合。本发明的关键特征是陶瓷纤维以机械自互锁结构编织或编造,使得它们能够在纤维/纤维束之间不存在机械约束基体的情况下提供机械支撑。中间层29的陶瓷组分(例如,在利用时,纤维和基体二者)在反应堆正常操作温度和在设计基准和超出设计基准事故典型的较高温度下均表现出高强度和刚度。已知脆性与陶瓷有关,因此包壳材料的中间层可由陶瓷纤维和基体的组合形成。这种材料结构允许在材料基体中有限但细分的受抑制的局部开裂,同时有效地保持互锁的纤维结构的大部分强度和刚度。通过限制内层和外层(内层23和外层35)之间的陶瓷复合材料(中间层29),机械性能的保持力增强。用于形成中间层29的合适的陶瓷纤维和陶瓷基体材料包括但不限于碳化硅、氧化铝以及它们的混合物和组合。例如,碳化硅纤维、氧化铝纤维或它们的组合可以与碳化硅基体、氧化铝基体或它们的组合相组合。用于基体的合适的金属材料可以包括铁基或镍基合金、钛基或锆基系统,以及它们的组合或混合物。中间层29的厚度可以变化。在某些实施例中,中间层29可具有在约200微米至约600微米范围内的厚度。

通常使用常规设备和工艺形成中间层29。例如,可以通过对纤维组分施加预加应力以将纤维成形为束、在束的下方或上方例如以+/﹣45度包绕或缠绕以形成交叉编织而形成中间层29。结果,中间层29不仅在操作条件下提供支撑,而且还确保事故工况下用于内部燃料芯块的持续支撑,例如“呈护套”形式,其中,金属元件(例如,内层23和外层35)可能会损失、穿孔、腐蚀或氧化。

在某些实施例中,包壳管(例如,图2中的内层23)用陶瓷(例如碳化硅和/或氧化铝)纤维包绕、缠绕或编织。可以包绕、缠绕或编织以使得在包壳管的一端(该一段可以是开放的或密封的)开始处理并且在相对的一端完成处理。沉积的纤维的厚度可以变化,并且例如可以形成约200微米至约600微米厚的层。典型地,在单根纤维或多组纤维之间存在孔隙,并且因此在包绕、缠绕或编织步骤之后,施加陶瓷(例如碳化硅和/或氧化铝)或金属基体材料,以至少部分填充在纤维之间形成的孔隙。

可以通过采用化学气相渗透(CVI)或化学气相沉积(CVD)技术来沉积或施加基体材料。如本文所用,CVI指使用分解的气体基体前体在孔中沉积基体材料,而CVD指使用分解的气体基体前体在基体表面上沉积基体材料。在某些实施例中,取决于所采用的具体CVI工艺和设备,在约300℃至约1100℃的温度下实施CVI。传统的基于分解的CVI在约900℃至约1100℃之间执行。在某些实施例中,基于原子层沉积的SiC沉积在约300℃至约500℃的温度下进行。

可替代地,可以使用溶胶凝胶渗透、干燥和烧制工艺来形成复合材料,例如,图2中的中间层29。

外层35以在中间层29的外表面13上的涂层的形式进行涂覆或沉积。如图2所示,外层35具有内表面37和外表面39。外层35由金属或金属合金构成。通常,选择外层35的材料以将外部环境(例如水、气体、液态盐或液体金属)与中间层29分隔开并且在中间层29上提供保护层;特别地,在陶瓷基体由于复合材料应变以适应机械变形而发生破裂的情况下。通常,外层35的材料具有足够的延展性,使得该层在整个涂层上保持完整无损,并且在保护性外表面39发生破裂或损坏的情况下,表面的保护性方面能够被重整。该可重整的保护层为液体冷却剂侵入中间层29的纤维织物提供了化学和物理屏障。用于形成外层35的适当金属和金属合金可以包括但不限于带有抗氧化涂层的氧化铝型金属合金。在某些实施例中,优选的是加入镍(Ni)和诸如钇(Y)的稀土元素的铁基Fe-Cr-Al合金。然而,具有环境相容性涂层的其它稳定合金(例如高温镍合金和不锈钢)可用于外层35。在铅冷却反应堆中的燃料包壳的优选实施例中,外层呈由添加钇(FeCrAl(Y))的铁铬铝合金构成的涂层的形式,其具有高强度的金属延展性但在外表面39破裂的情况下保留重新形成其保护性氧化铝涂层的能力。外层35的涂层厚度可以变化。例如,外层35可以具有介于约20微米到几毫米范围内的厚度。然而,最佳厚度可以在一个极限中(较低的厚度来适应由包绕的陶瓷纤维束形成的表面可变性)处于大约几十微米的范围内,而在另一个极限中可以为约1mm。(上厚度提供延展性涂层,该延展性涂层可以与下面的陶瓷材料一起变形而不破裂)。取决于中间层的厚度,优选外层的厚度为几十微米到一百至二百微米。也就是说,外层的厚度应该是中间层厚度的约10%。

通常使用常规的涂覆设备和沉积工艺来形成外层35。例如,外层35可以通过电弧、液相或冷喷涂形成厚度足以填充下面的复合中间层29的表面间隙的外层来形成,提供包壳表面的完全覆盖并且保持在包壳的整个寿命期间重新形成保护性表面层的能力。在某些实施例中,外层中的铝被氧化以形成保护性粘附氧化铝层。在这样的实施例中,将富含氧化铝的金属材料作为金属系统在真空或非氧化气氛下沉积,并且一旦已经沉积金属层,就可以将空气或氧气施加到沉积材料的表面,或者作为普遍的气氛或定向气流。在受控条件下加热金属结构和/或气体将影响金属层顶部的氧化和所需的保护性氧化物外层地形成。

使用金属内层23和外层35允许控制近端结构,使得可以采用常规的金属-金属结合技术来密封管的端部。在某些实施例中,内层23和外层35中的至少一个延伸超过中间层29,使得每个端部上的延伸部或重叠部能够通过传统的结合技术(例如钎焊或焊接)连接在一起,以密封包壳管的每个开口端。例如,可以将燃料芯块装载到燃料包壳的空腔中,随后将外层35施加到其上,由此外层35的一部分延伸超出中间层29,并且该重叠部在包壳管的每个端部上结合在一起以密封开口端。可替代地,可以例如通过焊接形成一个端部密封件,以封闭包壳的开口端,将燃料芯块装载到空腔中,然后密封包壳的另一开口端。

在某些实施例中,可以在将燃料装载到包壳的空腔中之前或之后制造内层、中间层和外层中的一个或多个。此外,可以构造(例如铺设)和形成(例如共同挤出)多层包壳,以提供改进的成形和固结。

与本领域已知的传统包壳相比,根据本发明的燃料棒包壳提供以下益处中的至少一种或多种。

包壳管的内表面相对于气态和挥发性燃料裂变产物的气密性;

能够表现出高温强度和韧性,以及响应于辐照的抗溶胀性和孔隙形成性;

对非常高的温度和高机械应变的机械耐受性;

在基于织造结构(中间层)的事故工况情况下机械支撑和容纳燃料碎屑;和

多层材料系统的表面的耐腐蚀性和氧化保护,其同时提供在陶瓷基体的微裂纹情况下陶瓷复合材料表面的气密密封性和提供重新形成外部保护性氧化物层的能力。

在反应堆运行期间,由燃料产生的气体所产生的内部压力被包壳限制。包壳功能包括容纳燃料和燃料裂变产物,提供机械强度和稳定性,并且通过内层、陶瓷或含陶瓷的复合中间层和外层分别提供对外部环境的保护和气密性。因此,避免了在单一材料中对高温强度、抗膨胀性和耐腐蚀性的需求。内金属层和外金属层可以提供一定的机械强度,但是这些层的关键机械性能是能够与陶瓷中间层一起变形而不破裂。因此,在发生事故的情况下,必须在短时间内耐受高温并且必须保持各种燃料元件的分离,但不需要保持100%机械完整性以供再次使用的事故后保持能力,包壳系统的金属部件的广泛氧化/腐蚀失效不会是灾难性的。燃料包壳的剩余的事故后结构基本上由耐高温陶瓷并且特别的保留的机械支撑纤维组织(中间层29)构成,其显示出含有燃料碎屑的能力,即,使得剩余的氧化结构用作编织“护套”以保持燃料芯块。

尽管已经详细描述了本发明的具体实施例,但是本领域技术人员将认识到,根据本公开的总体教导,可以开发出对这些细节的各种修改和改变。因此,所公开的特定实施例仅意在进行说明而不限制本发明的范围,本发明的范围将由所附的权利要求及其任何和所有等效方案的总体范围给出。