一种非能动乏燃料水池冷却补水及余热利用系统

文献发布时间:2024-01-17 01:15:20

技术领域

本发明属于核设施安全设备领域,涉及一种非能动乏燃料水池冷却补水及余热利用系统。

背景技术

核电站及核动力舰船反应堆卸下的乏燃料带有较高放射性,需要长时间浸泡在水池中,以通过能动设备带动冷却水进行乏燃料衰变热的导出以及放射性屏蔽。目前,乏燃料水池普遍采用离心泵作为能动设备进行冷却,却面临两方面的问题。其一,一旦发生全厂断电事故,供电系统将无法正常运转,能动系统的失效会导致乏燃料组件余热不能及时排出。进而导致乏燃料水池液位因蒸干或泄露而降低,乏燃料组件因裸露发生传热恶化,存在较大的放射性泄露风险。另一方面,乏燃料水池的衰变余热通过能动系统导出到河流、大海或空气等最终热阱,乏燃料组件的衰变余热并没有得到有效利用,造成了部分能源的浪费。

因此,有必要提供一种非能动乏燃料水池冷却补水及余热利用系统,以能够在失去电力的事故工况下,通过非能动的方式实现乏燃料水池的正常及事故工况补水,并解决乏燃料水池存在的经济性较低的问题。

发明内容

为了克服上述现有技术中存在的问题,本发明提出一种非能动乏燃料水池冷却补水及余热利用系统,能够在失去电力的事故工况下,通过非能动的方式实现乏燃料水池的正常及事故工况补水,并解决乏燃料水池存在的经济性较低的问题。

本发明解决上述问题的技术方案是:一种非能动乏燃料水池冷却补水及余热利用系统,其特殊之处在于:

包括乏燃料水池、冷却水池、乏燃料衰变余热冷却系统、余热利用系统和非能动补水系统;所述乏燃料水池内填充冷却剂对乏燃料组件进行冷却,所述冷却水池位于乏燃料水池的上方。

所述乏燃料衰变余热冷却系统,依靠自然循环能力导出乏燃料水池内乏燃料组件产生的衰变余热;所述余热利用系统,用以实现乏燃料组件衰变余热能量的转化及利用;所述非能动补水系统,用以在系统正常运行工况及事故工况下保障乏燃料水池及时补水。

进一步地,上述乏燃料衰变余热冷却系统包括至少一组冷却回路。

所述冷却回路包括余热排出器、热交换器、上升管线和下降管线,所述余热排出器位于乏燃料水池中,所述热交换器位于冷却水池中,余热排出器和热交换器通过上升管线、下降管线连接。所述余热排出器内容纳有低沸点工质,所述低沸点介质在余热排出器、上升管线、热交换器、下降管线组成的自然循环通道内流动。

进一步地,上述余热利用系统包括至少一组余热利用线路;

所述余热利用线路包括汽轮机和发电机;所述汽轮机接于上升管线上,所述汽轮机的输出端与发电机相连。

进一步地,上述非能动补水系统包括至少一条常规补水线路和至少一条应急补水线路。

所述常规补水线路包括中间水槽、接收水槽,所述中间水槽与乏燃料水池通过带有止回阀的注水管线相连,所述冷却水池通过带有常规补水隔离阀的注水管线与中间水槽上方相连,所述接收水槽通过溢流口与中间水槽相连接;

所述应急补水线路包括补硼贮槽,所述冷却水池通过其底部带有应急补水隔离阀的注水管线与乏燃料水池上方相连,所述补硼贮槽通过带有补硼隔离阀的管线与应急补水隔离阀上端相连,所述补硼贮槽位于乏燃料水池上方,所述补硼贮槽内含有一定浓度的硼酸溶液。

进一步地,上述乏燃料水池内设有压力传感器,其位于所述乏燃料水池的下部侧壁上,压力传感器收集压力信号用以控制所述常规补水线路和应急补水线路中的隔离阀动作。

进一步地,上述上升管线的两端分别连接余热排出器出口与汽轮机的进口,所述下降管线的两端分别连接热交换器的出口与余热排出器的进口,所述汽轮机的出口与热交换器的进口相连,所述乏燃料衰变余热冷却系统的冷却回路为一封闭冷却回路。

进一步地,上述非能动乏燃料水池冷却补水及余热利用系统,还包括设备间和乏燃料水池厂房,所述汽轮机位于设备间中,所述设备间位于乏燃料水池上方。

进一步地,上述非能动乏燃料水池冷却补水及余热利用系统,还包括所述低功率节能照明系统,所述汽轮机通过齿轮传动机构与发电机相连,所述发电机对低功率节能照明系统供电。

进一步地,上述汽轮机与发电机位于所述设备间内,所述低功率节能照明系统位于乏燃料水池厂房内。

进一步地,上述接收水槽高度低于所述中间水槽高度,所述中间水槽高度不低于乏燃料水池的高度。所述中间水槽、接收水槽、乏燃料水池均处于同一大气环境中。

本发明的优点:

本发明的乏燃料水池非能动冷却补水及余热利用系统,其包含乏燃料衰变余热冷却系统、余热利用系统与非能动补水系统。乏燃料衰变余热系统与余热利用系统通过汽轮机形成耦合,同时实现了衰变余热的及时导出与利用;非能动补水系统兼顾了乏燃料水池正常运行及事故工况下,对水池水位的调控以及放射性屏蔽,提高了系统的固有安全性;因此,本发明所述乏燃料水池非能动冷却补水及余热利用系统,结合无需外部动力的非能动技术特点,具有高度的安全行及可靠性,结构简单易于维护,能有效提高系统的经济性与安全性。

附图说明

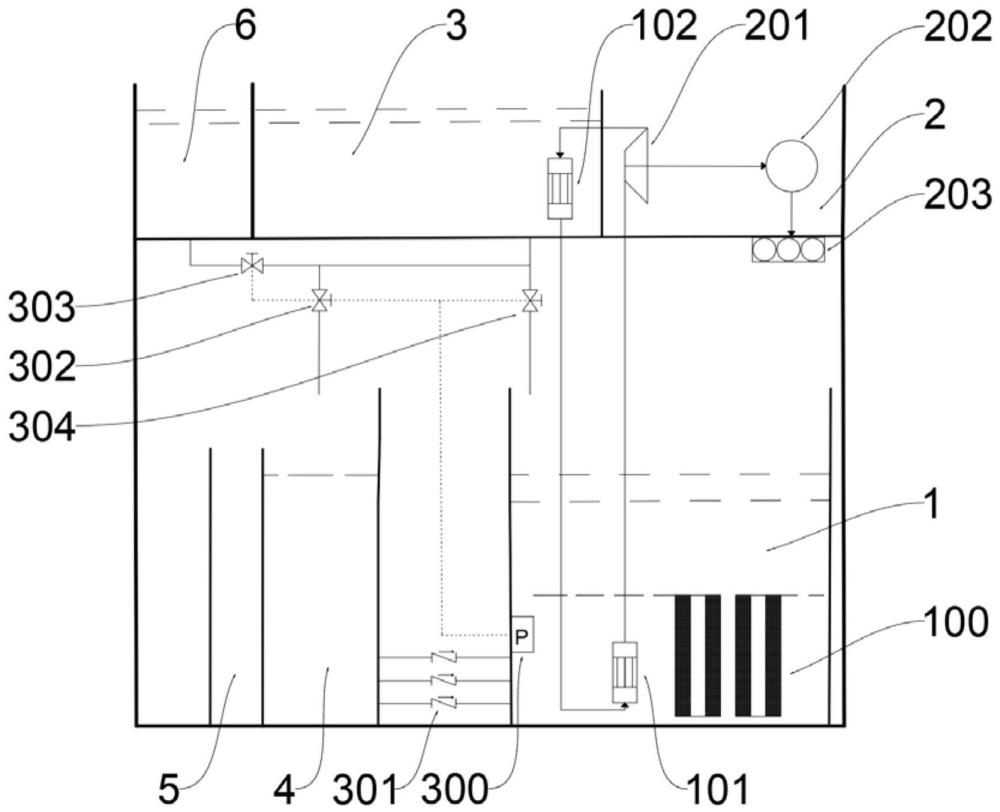

图1是本发明非能动乏燃料水池冷却补水及余热利用系统的示意图。

其中:1-乏燃料水池,2-设备间,3-冷却水池,4-中间水槽,5-接收水槽,6-补硼贮槽,100-乏燃料组件,101-余热排出器、102-热交换器、201-汽轮机,202-发电机,203-低功率节能照明系统,300-压力传感器,301-止回阀,302-常规补水隔离阀,303-补硼隔离阀,304-应急补水隔离阀。

具体实施方式

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。

请参阅图1,本发明提出的非能动乏燃料水池冷却补水及余热利用系统,用于以非能动的方式将乏燃料水池1中的乏燃料组件100产生的衰变余热及时导出至冷却水池3中;同时可以通过余热利用系统,将衰变余热转化利用以供低功率节能照明系统203使用;同时,还可以通过非能动的方式分别在系统正常运行及事故工况下对乏燃料水池1进行补水。由于采用了自然循环冷却及非能动补水相结合的运行模式,该系统可以满足并维持乏燃料水池1的长期运行需求。

如图1所示,乏燃料组件100浸没于厂房内的乏燃料水池1中,乏燃料水池1中填注有用于吸收乏燃料组件100衰变余热的冷却水。为了导出乏燃料组件100的衰变余热,提供的乏燃料衰变余热系统包括至少一组冷却回路。所述冷却回路包括余热排出器101、热交换器102以及上升管线与下降管线。该冷却回路下端置于乏燃料水池1中,上端置于冷却水池3中,同时冷却水池3位于乏燃料水池1的一定高度的上方,以保证冷却回路有足够的自然循环驱动力。

具体地,冷却回路中的余热排出器101位于乏燃料水池1中,热交换器102位于冷却水池3中,汽轮机201位于设备间2中。设备间2位于乏燃料水池上方及冷却水池3旁。冷却回路中上升管线一端连接余热排出器101的出口,另一端连接热交换器102的进口;下降管线一端连接热交换器102的出口,一端连接余热排出器101的进口。由余热排出器101、热交换器102以及上升管线与下降管线组成的冷却回路形成自然循环通道。其中余热排出器101的出口高于进口,热交换器102的出口低于进口。

较佳地,位于乏燃料水池1中的余热排出器101中容纳有低沸点工质。冷却回路工作时,位于余热排出器101内的低沸点工质,通过乏燃料水池1内的冷却剂,吸收乏燃料组件100产生的衰变余热,工质达到沸点后形成蒸汽且向上流动。气体经上升管线进入冷却水池3内的热交换器102,经冷凝后工质成为液体。由于密度变大依靠重力工质液体经热交换器102的出口回到余热排出器101。由于低沸点工质在冷却回路内利用重位差、密度差形成了自然循环流动,无需依赖外部电源提供动力便能实现乏燃料水池1内衰变余热的及时导出。

如附图1所示,为了提升乏燃料水池1内衰变余热能源转换利用效率,提供了包括至少一组余热利用线路的余热利用子系统。余热利用系统由汽轮机201、发电机202与低功率节能照明系统203组成。汽轮机201与发电机202位于设备间2内;汽轮机201接于冷却回路中上升管线中,汽轮机201的进口通过上升管线与余热排出器101的出口连接;汽轮机201的出口与热交换器102的进口相连。低功率节能照明系统203位于乏燃料水池所在厂房内,低功率节能照明系统203可以位于乏燃料水池1上方天花板处,也可位于乏燃料水池1四周墙壁壁面处。发电机202一端通过齿轮传动机构与汽轮机201相连,一端通过电线与低功率节能照明系统203相连。

较佳地,乏燃料水池1内贮存有产生衰变余热的乏燃料组件100时,冷却回路以非能动的方式正常工作。余热排出器101内低沸点工质吸收热量成为气体后经上升管线进入汽轮机201内,不断产生进入汽轮机201内的气体推动汽轮机产生机械功,汽轮机201通过齿轮传动机构带动发电机202进行发电工作,处于工作状态的发电机202为低功率节能照明系统203提供充足可靠的电源保障。低功率节能功能照明系统203可以用作乏燃料水池厂房的辅助照明,从而节约厂房用电需求。因此通过余热利用系统可以对以往浪费掉的乏燃料衰变余热进行有效利用。

如附图1所示,所述非能动补水子系统,包括至少一条常规补水线路及至少一条应急补水线路的非能动补水方式,以实现乏燃料水池正常运行及事故工况下对水池及时补水的操作。乏燃料水池1内贮存有产生衰变余热的乏燃料组件100时,由于衰变余热以及自然蒸发、泄露等原因,乏燃料水池液位会有所下降。因此,在乏燃料水位低于乏燃料水池所设计的最低使用液位之前,需要及时对乏燃料水池进行补水。

具体地,补水系统包括常规补水与事故应急补水两种运行模式。用于补水的冷却水池3、补硼贮槽6置于乏燃料水池1上方,通过重力及连通器原理直接注入,实现非能动补水。

具体地,由中间水槽4、接收水槽5、冷却水池3、止回阀301、常规补水隔离阀302、压力传感器300、乏燃料水池1、注水管线组成常规补水线路。中间水槽4与乏燃料水池1通过底部注水线路相连,底部注水线路由一条注水管线以及位于管线上的止回阀301组成。可选地,为了保障补水流量以及应对管线阀门故障,应该设置不少于三条独立并列的底部注水线路。冷却水池3通过冷却水池底部注水线路与中间水槽4上方相连,冷却水池底部注水线路由注水管线及位于管线上的常规补水隔离阀302组成。接收水槽5与中间水槽4通过溢流的方式工作。压力传感器300位于乏燃料水池1的下部侧壁上,压力传感器300收集压力信号用以控制常规补水隔离阀302、补硼隔离阀303、应急补水隔离阀304的开启动作。

较佳地,所述中间水槽4与接收水槽5位于同一乏燃料水池厂房内。所述接收水槽5高度低于中间水槽4高度,中间水槽4高度不低于乏燃料水池1的高度。所述中间水槽4、接收水槽5、乏燃料水池1均处于同一大气环境中。

所述常规补水线路的工作原理为:

位于乏燃料水池1内的压力传感器300实时收集测量点处压力信息。正常运行时,当乏燃料水池1内液位低于所设计的最低使用液位,收集信息的压力传感器300控制常规补水隔离阀302的开启。冷却水池3内的冷却水通过水池底部的注水管线进入中间水槽4内,由于连通器原理中间水槽4内的冷却水通过底部联通的多条注水线路进入乏燃料水池1内,对乏燃料水池1进行及时补水。同时,中间水槽4内多余的冷却水通过溢流口进入接收水槽5内,接收水槽5内收集的多批次冷却水可以通过能动的方式返回冷却水池3内进行使用。当乏燃料水池1补充足够冷却水后,即水池液位达到所设计的最高使用液位时,收集压力信息的压力传感器300关闭注水管线上的常规补水隔离阀302,补水结束。通过常规补水线路可以避免乏燃料水池液位小幅度的波动。

具体地,应急补水线路由冷却水池3、补硼贮槽6、补硼隔离阀303、应急补水隔离阀304及注水管线组成。其中,冷却水池3通过水池底部注水线路与乏燃料水池1上方相连,水池注水线路由注水管线及位于注水管线上的应急补水隔离阀304组成。补硼贮槽6位于所述冷却水池3旁,补硼贮槽通过底部带有补硼隔离阀303的注水管线与水池底部注水线路应急补水隔离阀304上端相连。补硼贮槽6内含有一定浓度的硼酸溶液。

所述应急补水线路的工作原理为:

位于乏燃料水池1内的压力传感器300实时收集测量点处压力信息。当发生事故工况时,乏燃料水池1内冷却水液位大幅下降,乏燃料组件100面临裸露及放射性泄露的风险,压力传感器300控制应急补水隔离阀304的开启,冷却水池内的冷却水直接通过注水管线进入其下方的乏燃料水池。大量的冷却水及时补充到乏燃料水池1内,将乏燃料组件100裸露及放射性屏蔽风险及时释放。同时,压力传感器300控制补硼隔离阀303的开启,补硼贮槽6内的硼酸溶液通过补硼隔离阀303、应急补水隔离阀304与冷却水混合后进入乏燃料水池1内,保障冷却剂对放射性的屏蔽作用。当乏燃料水池1补充足够冷却水后,即水池液位达到所设计的最高使用液位时,压力传感器300关闭注水管线上的补硼隔离阀303与应急补水隔离阀304,应急补水结束。可选地,上述应急补水管线可以有多列,管线上对应的隔离阀可以有多个。通过应急补水线路,可以实现事故工况下的乏燃料水池补水。

以上可见,通过常规补水线路及应急补水线路组成的非能动补水系统,可以及时对液位下降的水池进行补水,充分保证乏燃料水池液位处于正常工作设计参数范围内。

综上,本发明提供的非能动乏燃料水池冷却补水及余热利用系统,包含乏燃料衰变余热冷却系统、余热利用系统与非能动补水系统,在发挥现有能动安全可靠、成熟高效的特性下采用非能动技术,可以充分保证正常工况及事故工况下乏燃料水池的冷却与补水,同时充分有效利用乏燃料组件衰变余热进行必要辅助照明,在技术系统多样化情况下,乏燃料水池冷却补水及余热利用系统具有突出的安全性与经济性。

以上所述仅为本发明的实施例,并非以此限制本发明的保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的系统领域,均同理包括在本发明的保护范围内。