一种金属燃料挤压坯锭及其制备方法

文献发布时间:2024-01-17 01:15:20

技术领域

本发明属于核燃料加工制造技术领域,具体涉及一种金属燃料挤压坯锭及其制备方法。

背景技术

金属燃料因重核原子密度高、无慢化元素,具有较高增殖比;同时金属燃料具有高热导率从而可以降低燃料的运行温度和内储能,因此成为快堆较好的燃料备选类型,是快堆金属燃料的发展趋势。金属燃料的研发在美国、日本、俄罗斯、韩国等国际上核技术大国强国日益受到关注和重视,成为研发热点,而我国起步较晚,与世界先进水平存在较大差距。

随着核能技术的发展,多种新型燃料元件正在不断被开发,金属型燃料元件的芯体通常为棒状,但为了给金属燃料预留出辐照肿胀的空间,也有研究者提出环状芯体解决方案。

通常,金属燃料棒材可通过传统铸造、注射铸造、热挤压等方式成型,其中热挤压成型具有物料一次性利用率高、生产效率高、自动化程度高、放射性废物产生率低等优点而成为金属燃料棒材制备的首选工艺。热挤压时温度高,金属燃料活泼易氧化,变形抗力大,同时模具易耗损,因此燃料棒材的挤压生产技术难度很大。

为了解决上述问题,国外有研究者通过在惰性气体保护氛围下进行金属燃料的挤压,这给挤压设备设计带来挑战并且增加设备制造成本,必须专门设计一套气氛保护系统才能实现金属燃料挤压,操作难度大,不具备普适性。国内中核北方核燃料元件有限公司在U-10Zr合金管材的制备过程中,使用电镀Cu的方法将环形挤压锭与空气隔绝,达到在加热过程中防止或改善U-10Zr被氧化的目的。但此种方法电镀Cu层厚度在100~150μm范围内,在加热出炉转运过程中容易受到摩擦作用而破裂,且挤压后的管材表面电镀Cu层只有10μm左右极易破裂,从而导致U-10Zr合金管材在挤压后的冷却过程与空气直接接触而被氧化。所以为了探究合适的挤压坯锭防氧化方法并实现金属燃料在挤压前的加热过程和挤压后的冷却过程都不与空气直接接触而氧化,成为金属燃料管棒材挤压面临的亟待解决的问题。

发明内容

针对以上不足,本发明的目的是提供一种金属燃料挤压坯锭及其制备方法,金属燃料挤压坯锭由金属燃料机加锭与包覆层组成,该包覆层能保护金属燃料机加锭在加热过程中不被氧化,且在挤压过程中有很好的润滑作用,降低变形抗力,减少模具损耗,降低燃料棒材的挤压生产技术难度,同时在挤压后包覆层也能很好的起到隔绝空气保护挤压制品不被氧化的作用,这对于推动金属燃料研发进程及其在快堆中的应用有极其重要的影响作用。

本发明的技术方案如下:

一种金属燃料挤压坯锭,由金属燃料机加锭与包覆层组成,其特征在于:包覆层包覆在金属燃料外层,金属燃料机加锭尺寸精度合格、表面质量良好、表面清洁度合格、无铸造缺陷或少铸造缺陷;

所述包覆层包括机械包覆层、涂层、电镀层中的一种或多种。

所述机械包覆层为铜皮包覆焊接,或铜管包覆焊接,或皮包覆焊接及铜管包覆焊接。

所述铜皮包覆焊接、铜管包覆焊接为使用铜皮或铜管配合铜垫块将金属燃料机加锭完全包覆,使用焊接的方法将缝隙处连接,并预留孔洞,最后在真空条件下封焊堵孔,经压亥检漏合格。

所用铜皮、铜管选用厚度0.5mm~10mm的紫铜或黄铜,所用焊接方式选用氩弧焊或真空电子束焊,或氩弧焊与真空电子束焊。

铜垫块为厚度0.5mm~200mm,直径与金属燃料机加锭相同的紫铜或黄铜垫块。

所述涂层为石墨乳涂层或玻璃粉涂层,或石墨乳涂层与玻璃粉涂层。

所述电镀层为电镀铜层,电镀铜层的厚度在0.01mm~1mm之间。

包括以下步骤;

S1、通过熔炼铸造的方法获得无铸造缺陷或少铸造缺陷的金属燃料铸锭;

S2、通过机械加工扒皮、切冒口、切底垫获得目标尺寸金属燃料机加锭;

S3、使用包覆润滑防氧化技术在金属燃料机加锭表面覆盖包覆层,制备金属燃料挤压坯锭。

步骤S1中熔炼铸造方法选用真空感应熔炼、真空电弧熔炼、真空悬浮熔炼、真空电子束熔炼中的一种或多种。

所述步骤S1,将配料放入坩埚内,采用25Kg真空感应熔炼炉进行熔炼铸造金属燃料铸锭,先抽真空至真空度低于3х10-2Pa,然后调整电流开始熔炼,至U-Zr完全熔化后,精炼15min,最后将U-Zr合金浇注于模具中。

所述步骤S2,待铸锭冷却后出炉,获得合金铸锭,使用线切割去掉铸锭冒口、底垫,使用车削的方法扒皮至目标尺寸,观察机加完成后的铸锭表面无铸造缺陷,获得表面质量良好,表面清洁度合格的金属燃料机加锭。

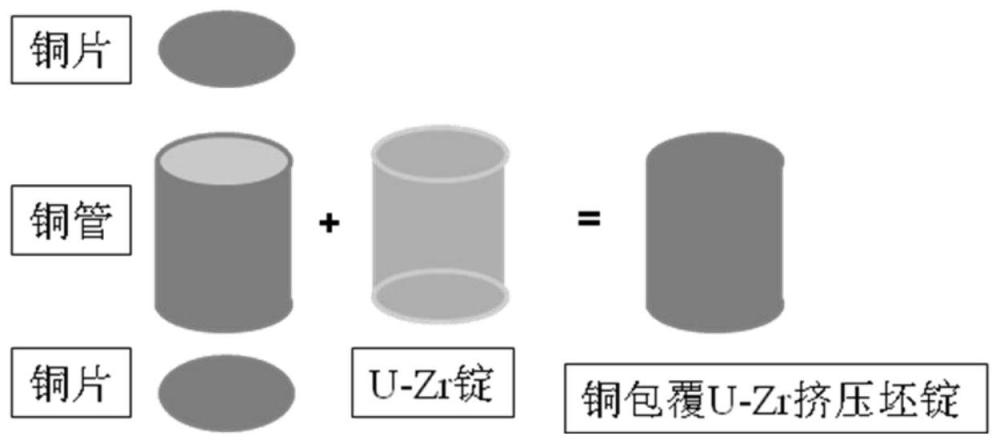

所述步骤S3,采用机械包覆中的铜管包覆焊接的方法对,金属燃料机加锭进行包覆,制备金属燃料挤压坯锭;采用无氧紫铜管,将金属燃料机加锭塞入铜管内,使用无氧紫铜垫块作为端塞将铜管两端堵住,坯锭组装完成。

提前在铜管一端处钻出直径1mm通孔,使用手工氩弧焊对铜管两端进行封焊,然后使用真空电子束焊对预留的1mm通孔进行堵孔焊,将焊接完毕的挤压坯锭进行压亥,然后检漏,检漏通过后,挤压坯锭制备完成。

本发明的有益效果在于:

本发明提供一种金属燃料挤压坯锭及其制备方法,金属燃料挤压坯锭由金属燃料机加锭与包覆层组成,该包覆层能保护金属燃料机加锭在加热过程中不被氧化,且在挤压过程中有很好的润滑作用,降低变形抗力,减少模具损耗,降低燃料棒材的挤压生产技术难度,同时在挤压后包覆层也能很好的起到隔绝空气保护挤压制品不被氧化的作用。

使用机械包覆与涂层包覆或(和)电镀包覆搭配使用时,端头所用Cu垫块在坯锭挤压过程随着金属燃料同时被挤成Cu棒材,且压余部分为纯Cu,在压余与挤压制品分离时,可使锯切部分为Cu棒材,一方面起到减少金属燃料的损失,提高金属燃料棒材的收得率的作用,另一方面可以减少强放射性切屑的产生,减少对设备、环境、人员的污染。

附图说明

图1为本发明所述的机械包覆制备金属燃料挤压坯锭的结构示意图;

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种金属燃料挤压坯锭,由金属燃料机加锭与包覆层组成,包覆层能保护金属燃料机加锭在加热过程中不被氧化,且在挤压过程中有很好的润滑作用,同时在挤压后包覆层也能很好的起到隔绝空气保护挤压制品不被氧化的作用。

所述金属燃料机加锭通过熔炼铸造+机械加工制得,铸造质量良好;

所述包覆层包括机械包覆层、涂层、电镀层中的一种或多种;

所述机械包覆层为铜皮包覆焊接、铜管包覆焊接中的一种或两种;

所述铜皮包覆焊接、铜管包覆焊接指使用铜皮或铜管配合铜垫块将金属燃料机加锭完全包覆,使用焊接的方法将缝隙处连接,并在合适位置预留孔洞,最后在真空条件下封焊堵孔,经压亥(He)检漏合格;

所用铜皮、铜管选用厚度0.5mm~10mm的紫铜或黄铜,所用焊接方式选用氩弧焊、真空电子束焊的一种或两种;

所用铜垫为厚度0.5mm~200mm,直径与金属燃料机加锭相同的紫铜或黄铜垫;

所述涂层为石墨乳涂层、玻璃粉涂层中的一种或多种;

所述电镀层为电镀铜层,电镀铜层的厚度在0~1mm之间;

本发明还提供了一种以上金属燃料挤压坯锭的制备方法,包括以下步骤:

S1、通过熔炼铸造的方法获得金属燃料铸锭;

S2、通过机械加工方法获得尺寸精度合格的金属燃料机加锭;

S3、使用包覆润滑防氧化技术在金属燃料机加锭表面覆盖包覆层,制备金属燃料挤压坯锭。

优选地,步骤S1中熔炼铸造方法选用真空感应熔炼、真空电弧熔炼、真空悬浮熔炼、真空电子束熔炼中的一种或多种。

实施例1

一种金属燃料挤压坯锭及其制备方法,其制备方法包括以下步骤:

S1、按照16Kg配料,称取1.6Kg海绵锆,14.4Kg贫铀粗锭,放入坩埚内,采用25Kg真空感应熔炼炉进行熔炼铸造。先抽真空至真空度低于3х10-2Pa,然后调整电流开始熔炼,至U-Zr完全熔化后,精炼15min,最后将U-Zr合金浇注于模具中。

S2、待铸锭冷却后出炉,获得U-10Zr合金铸锭,使用线切割去掉铸锭冒口、底垫,使用车削的方法扒皮至目标尺寸:直径76mm,长度150mm,观察机加完成后的铸锭表面无铸造缺陷,获得表面质量良好,表面清洁度合格的U-10Zr金属燃料机加锭;

S3、采用机械包覆中的铜管包覆焊接的方法对U-10Zr金属燃料机加锭进行包覆,制备U-10Zr金属燃料挤压坯锭。采用直径80mm,壁厚2mm,长度210mm的无氧紫铜管,将U-10Zr金属燃料机加锭塞入铜管内,分别使用直径76mm,厚度40mm以及直径76mm,厚度20mm的无氧紫铜垫块作为端塞将铜管两端堵住,坯锭组装完成。提前在铜管一端20mm处钻出直径1mm通孔,使用手工氩弧焊对铜管两端进行封焊,然后使用真空电子束焊对预留的1mm通孔进行堵孔焊。将焊接完毕的挤压坯锭进行压亥,然后检漏,检漏通过后,挤压坯锭制备完成。

以上述步骤制备的挤压坯锭通过铜管+铜垫包覆金属燃料坯锭,并实施封焊堵孔隔绝空气,使挤压坯锭在加热过程中不被氧化;另一方面铜本身具有很好的润滑作用,可以减少坯料与模具之间的摩擦力,减少模具损耗,增加工模具使用寿命。另外在坯锭两端垫铜垫可以使挤压后的压余部分及圆锯锯切部分均为铜,这样可以一方面减少金属燃料的损失,提高金属燃料棒材的收得率,另一方面可以减少强放射性切屑的产生,减少对设备、环境、人员的污染。使用上述步骤制得的金属燃料挤压坯锭进行挤压最终获得的金属燃料棒材,Cu包覆层均匀完好的覆盖在棒材表面,可有效防止金属燃料在挤压加工过程中及挤压后冷却过程中被氧化。

需要说明的是,在本发明的描述中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,在本发明的描述中,除非另有说明,“多个”的含义是指至少两个。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

本发明公开实施例附图中,只涉及到与本公开实施例涉及到的方法,其他方法可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。