核电源堆芯结构及其加工方法

文献发布时间:2024-01-17 01:16:56

技术领域

本申请涉及核电源技术领域,特别是涉及核电源堆芯结构及其加工方法。

背景技术

核电源在太空、深海、陆地固定及移动式动力电源中具有重要的应用价值,能够长期无人值守。传统热管堆是小型核电源反应堆的热门堆型,热管堆在低功率情况下具备优势,但热管堆功率与热管数量成正比关系,随着功率的提升,热管数量会等比例增大,这样既增加了设计、加工及安装等环节难度,也会大大增加堆芯的体积,而且热管堆需要外设冷却装置对热管内介质进行再次换热。

传统气冷快堆一般功率密度较高、堆芯出口温度较高,堆芯一般采用陶瓷等极耐高温的材料,而气体导热系数较低,在破口情况下自然循环带出热量有限,这给余热排出系统设计等带来了巨大挑战,堆芯的选材受限和余热排出困难是目前四代堆中气冷快堆发展较为缓慢的主要原因。

因此,上述的传统气冷快堆,存在堆芯材料选用受限且余热排出困难的问题。

发明内容

基于此,有必要针对传统气冷快堆存在堆芯材料选用受限且余热排出困难的问题,提供一种核电源堆芯结构及其加工方法。

本申请第一方面的实施例提出了一种核电源堆芯结构,在其中一个实施例中,包括:

堆芯基体,所述堆芯基体的材质为金属材质;

燃料通道,所述燃料通道设置在所述堆芯基体内;

气体通道,用于供冷却介质流通,所述气体通道的数量为多个,且所述气体通道设置在所述燃料通道的外侧周向。

在其中一个实施例中,所述气体通道的孔径等于或小于3毫米。

在其中一个实施例中,所述堆芯基体的材质为不锈钢材质。

在其中一个实施例中,包括第一热管,所述第一热管设置在所述堆芯基体上。

在其中一个实施例中,还包括第一伸缩件,所述堆芯基体上设置有供所述第一热管贯穿的孔道,所述孔道的内侧周向与所述第一热管的外侧周向之间设置有膨胀间隙,所述第一伸缩件填充设置在所述膨胀间隙内,且所述第一伸缩件为导热材质。

在其中一个实施例中,还包括反射层、堆芯功率控制机构和第二热管,所述堆芯功率控制机构设置在所述反射层内,所述第二热管设置在所述反射层内,且所述第二热管与所述堆芯功率控制机构并列设置。

在其中一个实施例中,所述燃料通道设置有多个,任意两两相邻的三个所述燃料通道以等边三角形形式分布。

在其中一个实施例中,所述堆芯基体设置有用于缓解应力的切缝,所述切缝沿所述堆芯基体的轴向设置,且所述切缝沿所述堆芯基体的周向设置有多个。

在其中一个实施例中,所述堆芯基体采用3D打印加工成型,或者所述堆芯基体采用多个片层层叠连接成型。

本申请第二方面的实施例提出了一种核电源堆芯结构的加工方法,基于上述核电源堆芯结构,包括:

获取多个片层;

在所述片层上沿自身轴向进行取孔加工,以形成燃料通道和气体通道;

将相邻所述片层沿自身轴向层叠固定连接。

在其中一个实施例中,所述将相邻所述片层沿自身轴向层叠固定连接,包括:相邻所述片层之间采用扩散焊相连接。

在其中一个实施例中,所述在所述片层上沿自身轴向进行取孔加工,包括:

根据热工得出对应的气体体积流量,预设流速得出对应气体流通面积;

根据堆芯基体的材料温度限制,选取堆芯基体与冷却介质之间的温度差值;

根据所述堆芯基体与冷却介质之间的温度差值,反推得出换热面积;

根据所述换热面积和所述气体流通面积,得出气体通道的孔径以及数量。

上述核电源堆芯结构,在不增加堆芯基体体积的情况下,气体通道能够大大增加冷却介质与堆芯基体之间的有效换热面积,有效降低冷却介质与气体通道的换热壁面之间的温度差值,从而大大提升了冷却介质与堆芯基体之间的换热效率,使金属材质能够应用于堆芯基体的制作。气体通道设置在燃料通道的周向,能够将燃料散发至堆芯基体各处的热量导出至堆芯基体的外部,大大降低了高温对堆芯基体选用材料的影响。

附图说明

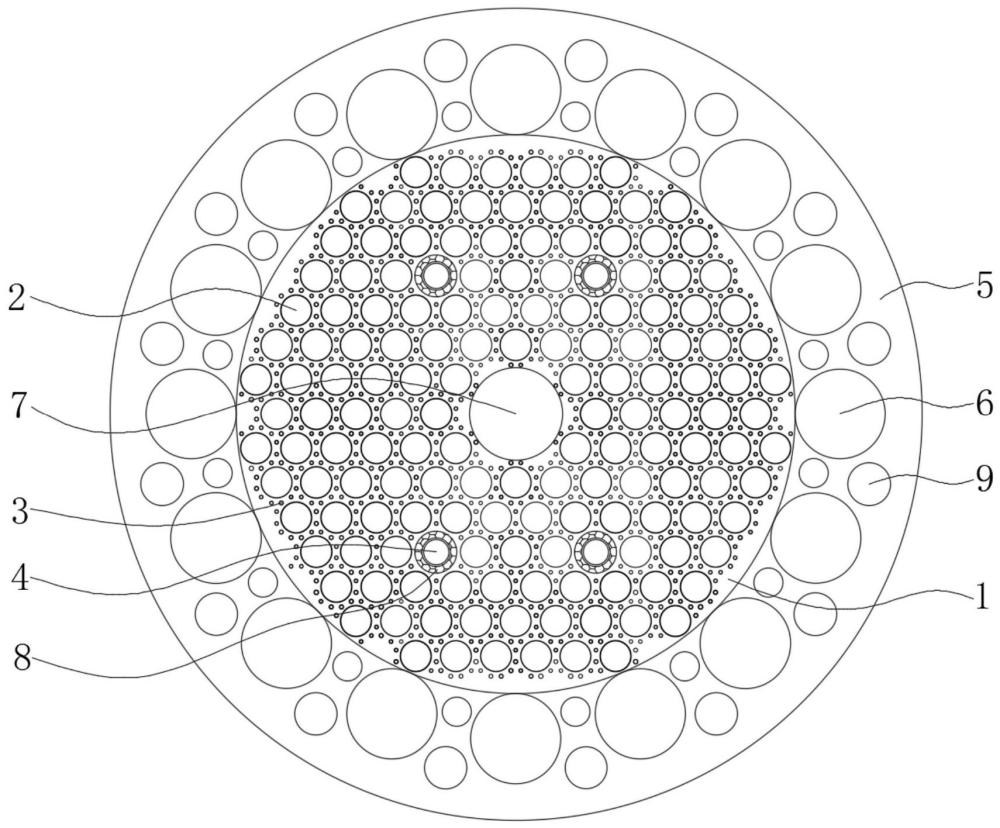

图1为本申请实施例中核电源堆芯结构的示意图。

图2为本申请实施例中核电源堆芯结构的加工方法的示意图。

图中:

1-堆芯基体;2-燃料通道;3-气体通道;4-第一热管;5-反射层;6-堆芯功率控制机构;7-停堆棒孔;8-第一伸缩件;9-第二热管。

具体实施方式

为使本申请的上述目的、特征和优点能够更加明显易懂,下面结合附图对本申请的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本申请。但是本申请能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本申请内涵的情况下做类似改进,因此本申请不受下面公开的具体实施例的限制。

在本申请的描述中,需要理解的是,若有出现这些术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等,这些术语指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

此外,若有出现这些术语“第一”、“第二”,这些术语仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本申请的描述中,若有出现术语“多个”,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本申请中,除非另有明确的规定和限定,若有出现术语“安装”、“相连”、“连接”、“固定”等,这些术语应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

在本申请中,除非另有明确的规定和限定,若有出现第一特征在第二特征“上”或“下”等类似的描述,其含义可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

需要说明的是,若元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。若一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。如若存在,本申请所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

参阅图1,图1示出了本申请一实施例中的核电源堆芯结构的示意图。本申请一实施例提供的核电源堆芯结构,包括堆芯基体1、燃料通道2和气体通道3,燃料通道2设置在堆芯基体1内,气体通道3的数量为多个,且气体通道3设置在燃料通道2的外侧周向,气体通道3用于供冷却介质流通,用以将燃料散发的热量导出至堆芯基体1的外部。气体通道3用于在堆芯基体1的体积不变的情况下,减小气体通道3内的冷却介质与堆芯基体1之间的换热温度差值,以便堆芯基体1能够更换为耐热性低于陶瓷的其他材质,为了气体通道3的加工需要,且兼顾堆芯基体1在核电源使用场景中的需要,堆芯基体1的材质可为金属材质,即能够满足堆芯的核辐射以及高温环境使用且能够满足多个气体通道3布设、包涵燃料防止放射性物质外泄的任意金属材质均可。金属材质制作的堆芯基体1除气体通道3导热外,也可在停堆后快速自主向外散热,如此设置,通过减小冷却介质与堆芯基体1之间的换热温度差值,能够使与陶瓷相比,耐温性不是很高的金属材质也可应用于堆芯基体1的制作。本申请主要针对的是核电源电功率在200kW至10MW之间的气冷快堆,本申请在不增加堆芯基体1体积的情况下,多个细小气体通道3能够大大增加冷却介质与堆芯基体1之间的有效换热面积,有效降低冷却介质与气体通道3的换热壁面之间的温度差值,从而大大提升了冷却介质与堆芯基体1之间的换热效率,使金属材质能够应用于堆芯基体1的制作,大大降低了高温差的情况对堆芯基体1选用材料的影响,而且堆芯基体1能够在停堆后快速自主向外散热,解决了传统气冷快堆存在堆芯材料选用受限且余热排出困难的技术问题。

其中,冷却介质可以但不限于为氦气、氦氙或超临界二氧化碳。本实施例通过在堆芯基体1上设置多个小孔径的气体通道3,气体通道3作为气冷快堆运行过程中的主要冷却结构,可通过气体通道3进行堆芯冷却,本申请相较于其他类型反应堆,例如钠堆、铅基堆、熔盐堆等,采用一回路气体直接透平发电模式,节省了蒸汽发生器再次换热及二回路系统,降低了系统复杂性,大幅度减小了系统体积。本实施例通过堆芯自身低功率密度和增加堆芯基体1和冷却介质间的有效换热面积,大幅度降低换热温差,对于超临界二氧化碳等冷却介质可以有效降低由于物性变化导致的传热恶化问题。

在本实施例中,燃料通道2可在堆芯基体1上分散设置,周围布置有气体通道3以便正常运行情况下顺利将热量导出;在事故情况下,由于堆芯基体1导热较好,可以通过导热将热量导出到第一热管4、反射层5的第二热管9及堆芯容器外围环境中。对于堆芯余热导出,在堆芯功率很低的情况下,堆芯热量可以通过径向导热直接传导至堆芯容器外环境中;在中等功率情况下,堆芯热量可以通过径向导热传到至反射层5的第二热管9,利用第二热管9及堆芯容器外壁将热量导出;在较高功率情况下,堆芯热量需要堆芯基体1内的第一热管4、反射层5的第二热管9及堆芯容器外壁等结合将热量导出。可以看出,本申请堆芯余热导出设计可以根据具体情况设定,即不设置第一热管4和第二热管9、仅在反射层5中设置第二热管9、在反射层5内设置第二热管9且在堆芯基体1内设置第一热管4,第一热管4和第二热管9的数量也可根据实际情况而定。堆芯基体1的材质为金属材质,材质适于加工,能够更易打出更小孔径且更加密集的气体通道3,并且能够使堆芯基体1具有良好的导热性,能够更加自主地向外散热。

在一些实施例中,气体通道3的孔径等于或小于3毫米,可选地,气体通道3的孔径可选为1.5毫米,具体尺寸可根据实际计算与加工能力确定。气冷快堆的核电源电功率在200kW至10MW之间,在堆芯基体1的体积等其他条件相同的情况下,气体通道3能密集分散在燃料通道2的周向,能够增加冷却介质与堆芯基体1之间的有效换热面积,降低气体与基体壁面温差。冷却介质在堆芯出口处的流出温度不超过650℃,主要是考虑到目前气体透平制造工艺水平及堆芯基体1材料承受温度及应力情况。

在本实施例中,堆芯基体1的材质可以但不限于为不锈钢材质,耐热性能好,能够耐高温耐腐蚀,且焊接性能好。进一步地,堆芯基体1的材质为316不锈钢,能够使堆芯基体1具有较好的高温强度、耐腐蚀性,可在核辐射等苛刻的条件下使用。

参阅图1,在一些实施例中,核电源堆芯结构包括第一热管4,第一热管4分散设置在堆芯基体1上,堆芯基体1内设置有供第一热管4贯穿的容纳孔,可以根据物理热工得出正常运行和事故情况下温度较高位置,将部分燃料通道2和气体通道3替换形成容纳孔,以供第一热管4装入,第一热管4具体位置需要根据停堆后热量导出需求进行设计。在正常运行时气体也可吹过第一热管4堆芯外的部分,第一热管4相当于堆芯翅片,利用类翅片原理,增加换热面积,带走堆芯基体1上的热量。停堆后第一热管4将热量带出堆芯,第一热管4具体位置和数量根据计算实际确定。例如,在一些实施例中,如图1所示,核电源堆芯结构包括4个第一热管4,且4个第一热管4沿堆芯基体1的中心均匀分布。在本实施例中,核电源堆芯结构还包括第一伸缩件8,堆芯基体1上设置有供第一热管4贯穿的孔道,孔道的内侧周向与第一热管4的外侧周向之间设置有膨胀间隙,第一伸缩件8填充设置在膨胀间隙内,且第一伸缩件8为导热材质,用以在第一热管4与堆芯基体1之间进行导热,第一伸缩件8的材质可以但不限于为不锈钢材质,如此设置,是考虑到堆芯基体1热膨胀及第一热管4连接位置较为刚性,可通过计算得出堆芯基体膨胀量,采用扩大孔道的直径,并通过填充具有伸缩性的第一伸缩件8的方式,降低第一热管4与堆芯基体的刚性连接导致应力及由于堆芯基体和第一热管4之间刚性连接产生间隙造成换热不畅问题。第一伸缩件8可以但不限于具有伸缩性的丝网球状结构,第一伸缩件8能够夹设在孔道的内侧壁周向与第一热管4的外侧壁周向之间,能够通过多点位与对应面相抵接利于导热,且能够在膨胀间隙的尺寸变化时进行适应性变形,保持堆芯基体与第一热管4之间的正常换热。

这里需要说明的是,相比于传统的热管堆,本实施例的第一热管4作为辅助换热结构,其设置数量少,节省了设置空间,且第一热管4能够选取较大管径,孔道可以根据堆芯基体1热膨胀伸缩量预留出余量,在第一热管4与孔道之间填充第一伸缩件8进行导热,能降低第一热管4与堆芯基体1刚性连接造成应力和由于气隙导致的换热不畅问题。热管数量大幅下降极大降低了安装难度。

参阅图1,在本实施例中,核电源堆芯结构还包括反射层5、堆芯功率控制机构6和第二热管9,反射层5设置于堆芯基体1的外围,用于回收中子。堆芯功率控制机构6可分散设置在反射层5内,堆芯功率控制机构6可为控制鼓。第二热管9可分散设置在反射层5内,第二热管9具体位置和数量可以根据实际堆芯余热计算得出。第二热管9和堆芯功率控制机构6可沿堆芯基体1的轴向设置,在正常运行工况下,第二热管9能够将堆芯功率控制机构6和反射层5的散热导出。其中,反射层5的材质为导热材质,该导热材质可以但不限于为不锈钢材质,反射层5能够通过导热向外散热,提高气冷快堆整体的散热效率。

在一些实施例中,如图1所示,堆芯功率控制机构6和第二热管9均设置为多个,多个堆芯功率控制机构6和多个第二热管9分别沿反射层5的中心均匀分布,并且第二热管9与堆芯功率控制机构6相间隔设置,即相邻的两个堆芯堆芯功率控制机构6之间设有第二热管9,如此第二热管9能够对其相邻的堆芯功率控制机构6和反射层5区域进行针对性导热,提高散热效率。

在一些实施例中,如图1所示,第二热管9沿反射层5的径向可设置有多个,并且由反射层5的内侧至外侧,多个第二热管9的直径逐渐增大,即与反射层5的圆形截面形状相适应,能够逐渐增大第二热管9与反射层5之间的换热面积,进一步提高散热效率。

进一步地,堆芯基体1上设置有停堆棒孔7,停堆棒孔7可设置于堆芯基体1的中部位置,停堆棒孔7为停堆棒的进出通道,停堆棒用于反应堆的启停。反应堆启动时,将堆芯基体1中停堆棒抽出,堆芯功率控制机构6调节功率,同时气体压缩机工作泵送气体,通过堆芯基体1的气体通道3冷却堆芯。在此期间,堆芯内所有热管处于启动运行状态,正常运行期间相当于堆芯基体1与冷却介质间增加换热面积,反射层5的第二热管9能够对堆芯功率控制机构6和反射层5进行冷却。在停堆后,堆芯余热通过堆芯基体1导热传输给堆芯基体1上的第一热管4和反射层5上的第二热管9,当然反射层5还会向外继续导热,通过上述方式排出堆芯余热。

其中,堆芯基体1的外侧壁周向与反射层5的内侧壁周向之间设置有间距,更加便于堆芯基体1与反射层5之间的安装操作且能够为堆芯基体1的热膨胀伸缩预留出余量。并且,堆芯基体1与反射层5之间还可设置有第二伸缩件,第二伸缩件填充设置在堆芯基体1与反射层5之间的间距内,且第二伸缩件为导热材质,用以在堆芯基体1与反射层5之间进行导热,第二伸缩件的材质可以但不限于为不锈钢材质。

在一些实施例中,核电源堆芯结构还包括燃料,燃料为芯块结构,可选地,燃料可以但不限于为压水堆燃料芯块样式,燃料设置在燃料通道2内。高温气冷堆,特别是柱状高温气冷堆,是目前微堆的重要选项,其一般填充TRISO燃料(Tri-structural iso-tropic,TRISO),也即三结构同向性型包覆颗粒燃料,由于TRISO燃料中有效燃料体积占比过低,在填充到石墨基体或陶瓷基体后有效燃料占比更低,这就使其堆芯体积较大,整体而言其铀装量体积占比较低,会造成堆芯基体1的体积明显增加,且换料周期一般较短。而本实施例中建议使用压水堆经典燃料芯块样式,能够节约成本。由于在相同功率情况下,气冷快堆核电源的燃料的功率密度远低于传统大型压水堆燃料的功率,因此气隙热阻不会明显增加燃料温度,考虑到堆芯基体1的整体精度可能低于燃料棒包壳,可以适当增加燃料通道2的直径,以便于燃料芯块的填装。燃料通道2之间的中心距可根据气冷快堆的实际情况计算,但燃料通道2之间的中心距间距值不宜过大,从而减小堆芯基体1的体积。本实施例的燃料可选为二氧化铀,其填装在堆芯基体1的燃料通道2中。燃料通道2为堆芯燃料区域贯穿通孔,燃料芯块装入燃料通道2后在两端封堵,其设置与热管堆和常规燃料棒一致,此处不做赘述。本实施例利用堆芯基体1导热以及第一热管4和第二热管9作为余热排出手段,解决了气冷快堆余热排出难题。同时燃料使用芯块结构形式,使整个方案更具工程可行性。

参阅图1,燃料通道2设置有多个,任意两两相邻的三个燃料通道2以等边三角形形式分布,能够使堆芯基体1上的燃料通道2布设更加紧凑。

在一些实施例中,堆芯基体1设置有用于缓解应力的切缝,切缝沿堆芯基体1的轴向设置,且切缝沿堆芯基体1的周向设置有多个。具体地,堆芯基体1根据实际需求横截面可设计成圆形或多边形等形状,堆芯基体1可以做成一个整体、也可以根据需求通过切缝进行扇形或三角形切割,能够减少堆芯基体1的整体内应力,但需要注意保持中心区到外围边缘基体连贯性,这样才能有效保证堆芯基体1的中心区向外围导热。

在一些实施例中,堆芯基体1采用3D打印加工成型,即堆芯基体1可整体直接通过3D打印加工成型,或者,堆芯基体1采用多个片层层叠连接成型,即各个片层上可先通过蚀刻等加工方式进行取孔加工后,多个片层再叠放在一起通过扩散焊等固定连接方式连接为一整体。

本申请中,消除堆芯功率分布不均匀可灵活采用降低燃料直径、降低燃料铀浓缩度、增加气体通道3的直径或数量、将热点位置燃料更换成热管等方式,灵活多变,有效解决堆芯功率不均匀情况。

参阅图2,本申请另一实施例提供的核电源堆芯结构的加工方法,包括:

获取多个片层,其中,获取片层的方式可为:将堆芯基体1分切为多个片层,片层沿堆芯基体1的轴向层叠排列,即先将堆芯基体1分切为较薄的片层,能够更加便于后续气体通道3的加工。或者,多个片层也可分别单个独立加工成型。

在片层上沿自身轴向进行取孔加工,以形成燃料通道2和气体通道3,即每个片层的厚度较薄,利用取孔机械能够加工出更小孔径的气体通道3,能够进一步提升冷却介质与堆芯基体1之间的换热面积。其中,取孔加工可以但不限于为蚀刻或机加工等多种方式。

将相邻片层沿自身轴向层叠固定连接,且对应位置处的气体通道3相对准连通,即多个片层相连接为一整体,且多个气体通道3相连通为同一气体通道3,能够供冷却介质顺畅流通。

采用目前加工工艺在堆芯基体1上直接打孔,获得的气体通道3的孔径都比较大,很难打出直径较小的气体通道3。然而在本实施例中,将堆芯基体1分切为多个厚度较薄的片层后,再对每个片层进行取孔加工后连接为同一整体,如此能够利用现有的取孔机械在片层上加工出更小孔径的气体通道3,以便使气体通道3更加紧密地分布在堆芯基体1上,大大增加冷却介质与堆芯基体1之间的有效换热面积,且有效降低冷却介质与气体通道3的换热壁面之间的温度差值,使金属材质能够应用于堆芯基体1的制作,从而减少了堆芯基体1受限的情况。

其中,相邻片层之间的连接方式可以但不限于为扩散焊,能够将相邻片层在高温下加压,但不产生可见变形和相对移动,焊接连接质量好。

在一些实施例中,在片层上沿自身轴向进行取孔加工,包括:

根据热工得出对应的气体体积流量,气体体积流量记为Q

Q

A

其中,N-气孔的孔数;D-气孔直径,这里需要说明的是,预设的气体流速可为气体的经济流速,即在综合考虑换热效果、流致振动、气体驱动设备的驱动技术以及冷却成本后所选取气体流速,其为常规经验值。

根据堆芯基体1的材料热应力和温度限制,选取堆芯基体1与冷却介质之间的温度差值,将堆芯基体1的换热壁面与气体介质之间的温度差值记为ΔT;

根据堆芯基体1与冷却介质之间的温度差值,反推得出换热面积,换热面积记为A

Q

其中,h为换热系数,Q

得出,A

根据换热面积和气体流通面积,得出气体通道3的孔径以及数量,即:

A

将式2带入,得出,A

其中,H为堆芯基体1的高度。

也即,将式5带入式3,得出Q

进而得出,D=4hΔTA

在气体流通截面积一定情况下,气体通道3的孔径越小,换热面积越大,这样堆芯基体1的换热壁面与气体介质之间的温度差值会成比例减小,也即能够大大降低了高温对堆芯基体1选用材料的影响。

本发明可采用金属材质经过特殊加工形成堆芯基体,在不改变堆芯基体1的体积情况下,气体通道3的孔径在毫米数量级,相较于常规的厘米级气体通道的孔径,换热面积增加至少3倍至10倍,而且气体通道利用小孔的窄缝效应还能增大换热系数,即换热温差会下降到原来的1/3至1/10甚至更多,本申请一般将换热温差控制在20℃以内,结合堆芯出口温度低于650℃情况下,使不锈钢等金属材质可以应用于气冷快堆的堆芯基体,从而减少堆芯基体材料选用受限问题。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。