一种采用全氟磺酸聚合物提高性能的石墨烯基同位素电池及其制备方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及微能源和核技术应用领域,尤其涉及一种采用全氟磺酸聚合物提高性能的石墨烯基同位素电池及其制备方法。

背景技术

在深空、深海等极端环境中应用的微电子器件需要选择与之相匹配的微型独立电源,以保障在主电源失效的情况下仍然能保证电子器件的长期稳定工作。同位素电池因其寿命长、工作稳定、易于与微电子器件直接集成的优势,是微型独立电源的最优选择。

2020年,中国科学院合肥物质科学研究院公开的专利“一种基于石墨烯的异质结同位素电池”(专利号:202010868066.8),采用石墨烯与半导体材料形成异质结,以减小传统电极材料对放射源的吸收阻挡作用,从而提高同位素电池的能量转换效率。2021年,研究人员利用石墨烯与N型硅半导体制备的石墨烯/硅肖特基(异质结)同位素电池在活度为5mCi/cm

但由于该异质结同位素电池采用的是化学气相沉积法(CVD)生产制备的石墨烯,不仅功函数和本征载流子浓度较低,在其转移过程中产生的包括褶皱破损、未除尽的杂质及刻蚀液残留物等问题对石墨烯基同位素电池势垒高度、载流子迁移率等产生了极大的影响,使石墨烯基同位素电池器件的输出性能较低,难以匹配微电子器件的功率需求。

因此,迫切需要探索新的适合于同位素电池的石墨烯掺杂和转移方法对提高石墨烯基同位素电池的输出性能具有重要意义。

发明内容

本发明为解决化学气相沉积制备的石墨烯功函数和转移过程中存在的问题,提供一种采用全氟磺酸聚合物提高性能的石墨烯基同位素电池及其制备方法。

为实现上述目的,本发明采用以下技术方案:

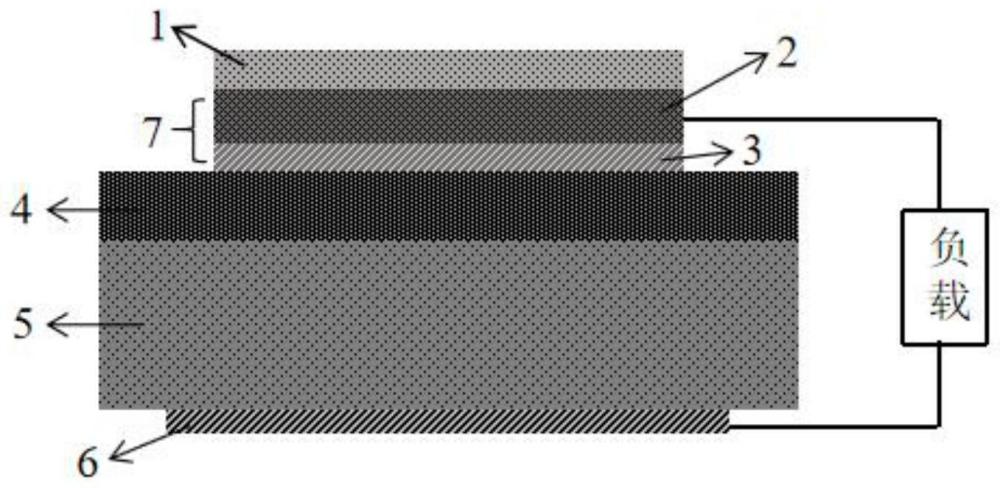

本发明的第一个方面是提供一种采用全氟磺酸聚合物提高性能的石墨烯基同位素电池,包括自上而下依次层叠布置的放射源(1)、全氟磺酸聚合物层(2)、石墨烯层(3)、本征半导体材料层(4)、N型半导体材料层(5)和背电极(6);其中,所述全氟磺酸聚合物层(2)作为石墨烯转移的中间介质层和石墨烯的高效P型掺杂剂,与石墨烯层(3)组成全氟磺酸复合石墨烯层(7)。

优选地,所述放射源(1)为包括

优选地,所述石墨烯层(3)为化学气相沉积法制备的单层、少层或多层石墨烯,厚度为0.3nm~10nm。

优选地,所述石墨烯层(3)为化学气相沉积法制备的铜基或镍基表面石墨烯。

优选地,所述石墨烯层(3)单层为1层,少层为3~5层,多层为10~20层。

优选地,所述N型半导体材料层(5)为Si、GaAs、GaN、SiC或宽禁带、超宽禁带半导体中的一种。

优选地,所述金属背电极(6)为Au、Ag、Ni、Al、Ti、Cu、Ge、In、Ga中的一种或几种组合的复合电极。

优选地,所述全氟磺酸复合石墨烯层(7)厚度为10nm~5μm,可直接作为同位素电池上电极引出。

本发明的第二个方面是提供一种如所述采用全氟磺酸聚合物提高性能的石墨烯基同位素电池的制备方法,包括如下步骤:

S1、在N型半导体材料层(5)上,利用分子束或等离子体化学气相沉积法外延本征半导体材料层(4);

S2、在步骤S1制备的样品基础上,在N型半导体材料层(5)的背面,通过涂刮或磁控溅射金属背电极(6);

S3、将全氟磺酸聚合物层(2)直接涂覆于化学气相沉积法制备的铜基或镍基石墨烯表面,通过湿法刻蚀掉铜基或镍基材料后得到全氟磺酸复合石墨烯层(7),将其转移至步骤S2所制备的样品上表面并作为上电极引出;

S4、在步骤S3制备的器件表面加载放射源(1),完成采用全氟磺酸聚合物提高性能的石墨烯基同位素电池的制备。

优选地,步骤S1中,所述N型半导体材料层(5)厚度为50μm~500μm;外延所述本征半导体材料层(4)厚度为100nm~200μm。

较为优选地,步骤S1中,所述N型半导体材料层(5)厚度为100μm~300μm;外延所述本征半导体材料层(4)厚度为500nm~50μm。

优选地,步骤S3中,采用滴铸或旋涂法将所述全氟磺酸聚合物层(2)直接涂覆于石墨烯层(3)表面。

较为优选地,步骤S3中,采用质量分数为0.5%~5%的Nafion溶液直接滴在铜基或镍基石墨烯表面或在200~600rpm的低速下旋涂于铜基或镍基石墨烯表面。

优选地,步骤S4中,在器件表面加载所述放射源(1)包括固态放射源和气态放射源的加载。

较为优选地,若加载的是固态放射源,则可以采用电沉积或化学沉积的方法直接在器件表面加载;

若加载的是气态放射源,则先将相应的储气态放射源的金属或金属化合物材料沉积在器件表面,再将气态放射源吸附加载。

本发明采用上述技术方案,与现有技术相比,具有如下技术效果:

(1)采用全氟磺酸聚合物作为石墨烯转移的中间介质层和石墨烯的高效P型掺杂剂,解决石墨烯功函数和转移过程中存在的问题,实现在提高石墨烯功函数和本征载流子浓度的同时确保石墨转移的完整性;

(2)在N型半导体材料层上,利用分子束或等离子体化学气相沉积法外延本征半导体材料层制备石墨烯基同位素电池,能有效提高石墨烯基同位素电池器件的势垒宽度,进一步提升器件的整体输出性能。

附图说明

图1为本发明一种采用全氟磺酸聚合物提高性能的石墨烯基同位素电池结构示意图;

其中,各附图标记为:1-放射源,2-全氟磺酸聚合物层,3-石墨烯层,4-本征半导体材料层,5-N型半导体材料层,6-背电极,7-全氟磺酸复合石墨烯层。

具体实施方式

本发明的主要技术方案是采用全氟磺酸聚合物层作为石墨烯转移的中间介质层和石墨烯的高效P型掺杂剂,以有效解决了现有方法在制备同位素电池时石墨烯功函数和转移过程中存在的问题。同时,通过在全氟磺酸复合石墨烯层和N型半导体材料层之间增加本征半导体材料层,能有效提高石墨烯基同位素电池器件的势垒宽度,从而提高石墨烯基同位素电池的载流子收集效率,进而提高电池的整体输出性能。

具体地,如图1所示,该石墨烯基同位素电池是从上至下依次为放射源1、全氟磺酸聚合物层2、石墨烯层3、本征半导体材料层4、N型半导体材料层5和背电极6的叠层结构;所述全氟磺酸聚合物层作为石墨烯转移的中间介质层和石墨烯的高效P型掺杂剂,与石墨烯层组成全氟磺酸复合石墨烯层7。

下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限制本发明范围。

实施例1

本实施例基于

选取4英寸300μm厚的N型单晶硅单抛片为衬底,采用分子束外延技术在N型单晶硅衬底上外延一层厚度为30μm的低掺杂本征外延层。在N型单晶硅背面采用磁控溅射金属铝电极后,利用划片机将4英寸晶元切割为有效面积1cm×1cm的硅基本单元,置于防潮柜中备用。

选用化学气相沉积法生长的单层铜基石墨烯,采用旋涂法将质量分数为5%的Nafion溶液,在300rpm的低速下旋涂于面积为5mm×5mm的单层铜基石墨烯表面,置于FeCl

与上述不同的是,作为对比例,采用旋涂法将PMMA旋涂于面积为5mm×5mm的单层铜基石墨烯表面,置于FeCl

利用吉时利公司生产的Keithley4200-SCS参数分析仪分别对基于

实施例2

本实施例基于

选取4英寸150μm厚的N型单晶硅单抛片为衬底,采用分子束外延技术在N型单晶硅衬底上外延一层厚度为10μm的低掺杂本征外延层。在N型单晶硅背面采用涂刮铟镓电极后,利用划片机将4英寸晶元切割为有效面积1cm×1cm的硅基本单元,置于防潮组合柜中备用。

选用化学气相沉积法生长的单层铜基石墨烯,采用旋涂法将质量分数为5%的Nafion溶液,在300rpm的低速下旋涂于面积为5mm×5mm的单层铜基石墨烯表面,置于FeCl

与上述不同的是,作为对比例,采用旋涂法将PMMA旋涂于面积为5mm×5mm的单层铜基石墨烯表面,置于FeCl

利用吉时利公司生产的Keithley4200-SCS参数分析仪分别对基于

实施例3

本实施例基于

选取4英寸300μm厚的N型单晶碳化硅单抛片为衬底,采用分子束外延技术在N型单晶碳化硅衬底上外延一层厚度为30μm的低掺杂本征外延层。在N型单晶碳化硅背面采用磁控溅射金属镍/钛/金复合电极后,利用激光划片机将4英寸晶元切割为有效面积1cm×1cm的碳化硅基本单元,置于防潮组合柜中备用。

选用化学气相沉积法生长的少层(3~5层)铜基石墨烯,采用旋涂法将质量分数为2.5%的Nafion溶液,在300rpm的低速下旋涂于面积为5mm×5mm的少层铜基石墨烯表面,置于FeCl

与上述不同的是,作为对比例,同时采用旋涂法将PMMA旋涂于面积为5mm×5mm的少层铜基石墨烯表面,置于FeCl

利用吉时利公司生产的Keithley4200-SCS参数分析仪分别对基于

实施例4

本实施例基于

选取4英寸300μm厚的N型单晶碳化硅单抛片为衬底,采用分子束外延技术在N型单晶碳化硅衬底上外延一层厚度为15μm的低掺杂本征外延层。在N型单晶硅背面采用磁控溅射金属镍/钛/铝/镍后,利用激光划片机将4英寸晶元切割为有效面积1cm×1cm的碳化硅基本单元,置于防潮柜中备用。

选用化学气相沉积法生长的多层(10层)铜基石墨烯,采用旋涂法将质量分数为2.5%的Nafion溶液,在300rpm的低速下旋涂于面积为5mm×5mm的多层铜基石墨烯表面,置于FeCl

与上述不同的是,作为对比例,采用旋涂法将PMMA旋涂于面积为5mm×5mm的多层铜基石墨烯表面,置于FeCl

利用吉时利公司生产的Keithley4200-SCS参数分析仪分别对基于

实施例5

本实施例基于

选取4英寸300μm厚的N型金刚石单抛片为衬底,采用分子束外延技术在N型金刚石衬底上外延一层厚度为5μm的低掺杂本征外延层。在N型金刚石背面采用磁控溅射金属钛/金电极后,利用激光划片机将4英寸晶元切割为有效面积1cm×1cm的金刚石基本单元,置于防潮柜中备用。

选用化学气相沉积法生长的少层(3~5层)铜基石墨烯,采用旋涂法将质量分数为2.5%的Nafion溶液,在300rpm的低速下旋涂于面积为5mm×5mm的少层铜基石墨烯表面,置于FeCl

与上述不同的是,作为对比例,采用旋涂法将PMMA旋涂于面积为5mm×5mm的少层铜基石墨烯表面,置于FeCl

利用吉时利公司生产的Keithley4200-SCS参数分析仪分别对基于

实施例6

本实施例基于

选取4英寸300μm厚的N型单晶硅单抛片为衬底,采用分子束外延技术在N型单晶硅衬底上外延一层厚度为30μm的低掺杂本征外延层。在N型单晶硅背面采用磁控溅射金属铝电极后,利用划片机将4英寸晶元切割为有效面积1cm×1cm的硅基本单元,置于防潮柜中备用。

选用化学气相沉积法生长的少层(3~5层)铜基石墨烯,采用旋涂法将质量分数为2.5%的Nafion溶液,在300rpm的低速下旋涂于面积为5mm×5mm的少层铜基石墨烯表面,置于FeCl

与上述不同的是,作为对比例,采用旋涂法将PMMA旋涂于面积为5mm×5mm的少层铜基石墨烯表面,置于FeCl

利用吉时利公司生产的Keithley4200-SCS参数分析仪分别对基于

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。