一种反应堆机动性模拟装置及方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及一种模拟装置,具体涉及一种反应堆机动性模拟装置及方法,应用于船用核动力装置及海上核动力浮动平台,用于保障反应堆二回路试验。

背景技术

船用核动力装置及海上核动力浮动平台的反应堆二回路变工况试验的特点为试验工况点多,调节频繁,持续时间长。在一般压水反应堆中,主要通过调节控制棒位置来快速调节反应堆功率,从而实现蒸汽发生器一次侧进口水温参数的快速变换。在常规试验中,主要利用热水锅炉搭配蒸汽发生器为反应堆二回路系统提供蒸汽保障,但热水锅炉的热负荷调节能力有限、调节速率慢,无法跟踪二回路系统的负荷需求变化进行相应的功率调整,所以现有的利用热水锅炉搭配蒸汽发生器并不能完全保障二回路系统实际运行过程中的各种蒸汽需求。

发明内容

本发明的目的在于提供一种反应堆机动性模拟装置及方法,该模拟装置及模拟方法能机动性调节蒸汽发生器一次侧进口温度,模拟反应堆快速升降热负荷的过程,为反应堆二回路系统提供满足试验需求的蒸汽。

本发明所采用的技术方案是:

一种反应堆机动性模拟装置,其包括蒸汽发生器、循环泵、锅炉、机动性换热器、第一混合器、第二混合器、控制器;

所述蒸汽发生器的出口通过循环泵分别与热水锅炉的进口、机动性换热器旁路的进口连接;热水锅炉的出口通过锅炉支路与第二混合器的第二工质入口连接,锅炉支路上设有第四调节阀;机动性换热器旁路的出口与三通管的入口连接,三通管的第一出口与机动性换热器的进口连接,机动性换热器的出口通过换热器支路与第一混合器的第一工质入口连接,换热器支路上设有第二调节阀;三通管的第二出口通过旁通管路与第一混合器的第二工质入口连接,旁通管路上设有第一调节阀;第一混合器的工质出口通过换热管路与第二混合器的第一工质入口连接,换热管路上设有第三调节阀;第二混合器的工质出口为反应堆机动性模拟装置出口,该第二混合器的工质出口与蒸汽发生器的进口连接;

控制器远程控制第一调节阀、第二调节阀、第三调节阀、第四调节阀的开度来合理分配换热流量,以获得目标混合温度,实现系统温度的机动性调节。

按上述方案,第一混合器、第二混合器的结构相同,均为套管式混合器,该套管式混合器设有第一工质入口、第二工质入口、工质出口。

按上述方案,所述第一混合器的第一工质入口、第二工质入口的交汇处,以及第二混合器的第一工质入口、第二工质入口的交汇处设有多孔套管,两入口工质通过内置的多孔套管进行混合,混合均匀。

按上述方案,多孔套管的孔径为2.5-3.5mm。

按上述方案,在进行蒸汽发生器一次侧进口工质温度的机动性调节时,需保证锅炉支路流量大于热水锅炉最小安全流量。

按上述方案,第一调节阀、第二调节阀、第三调节阀、第四调节阀的全程启闭时间应小于原型反应堆机动升降功率时间的0.2~0.5倍。

按上述方案,所述机动性换热器采用焊接结构,采用奥氏体不锈钢材料制成;机动性换热器设置有法兰形式的冷却水接口,便于与外部冷却水源管路进行连接;机动性换热器设有基座加强筋;以确保机动性换热器的结构稳定。

按上述方案,机动性换热器设有较大的冷却水流道;在机动性换热器顶部与底部分别设有排气口与排水口,以达到较好的换热效果。

本发明还提供一种反应堆机动性模拟的方法,所述方法采用上述反应堆机动性模拟装置;

所述方法包括以下步骤:蒸汽发生器的工质温度快速升降,然后在循环泵出口分流,一部分工质进入热水锅炉进行加热升温,另一部分工质进入机动性换热器进行冷却降温,还有一部分工质通过第一调节阀流入第一混合器;经过换热器冷却后的工质与第一混合器内未经冷却的工质进行初次混合;经第一混合器混合的工质与热水锅炉出口工质在第二混合器内充分混合后流入蒸汽发生器中进行换热;

第一调节阀、第二调节阀、第三调节阀、第四调节阀为电液调节阀,组成机动性调节阀组,机动性调节阀组根据负荷调节情况灵活分配工质流量。

按上述方案,所述动性调节阀组根据负荷调节情况灵活分配工质流量的方法为:

首次启动时,调节第三调节阀的开度为零,调整循环泵至额定工作频率,通过调节第四调节阀的阀门开度来控制通过蒸汽发生器的工质流量,之后锅炉开始升功率至额定热负荷;

当工质温度上升速率超标100%以内时,第一调节阀的开度调整至100%,第二调节阀保持全关闭状态,在保证装置内工质的总流量不变的前提下,逐步升高第三调节阀的开度,并减小第四调节阀的开度,来分配进入锅炉支路与换热管路的工质流量;由于经过换热管路的工质未经过加热,与来自锅炉支路的工质在第二混合器中混合后,将降低进入蒸汽发生器的工质温度,达到小范围降低负荷的目的;

当工质温度上升速率超标100%时,根据蒸汽发生器入口工质的升温速率反馈,逐步升高第二调节阀的开度,并减小第一调节阀的开度,以增大通过机动性换热器的工质流量;换热器支路中经机动性换热器降温的工质、旁通管路上的未经换热的工质通过第二调节阀和第一调节阀同步调节流量后汇聚到第一混合器中进行第一次混合,而后与来自锅炉支路的加热工质在第二混合器中混合后,将大幅降低进入蒸汽发生器的工质温度,达到快速降低负荷的目的;

当蒸汽发生器的负荷需求量增加时,依据蒸汽发生器入口工质温度的实际反馈情况逐步升高第一调节阀的开度,并同步降低第二调节阀的阀门开度,直至完全关闭;而后第一调节阀的开度保持不变,逐步降低第三调节阀的开度,直至完全关闭,至此完成快速升高负荷的目的;

机动性换热器的冷却水流量需保持不变,第一调节阀所在的旁通管路能缩短热水锅炉与机动性换热器在大范围阶跃负荷时的响应时间,提高系统的机动性。

按上述方案,首次启动前,第一调节阀的阀门开度在5%以上,确保机动性换热器在投入使用时,旁通管路中有工质流过,提前对第一混合器、第二混合器以及相邻管道进行预热。

本发明的有益效果在于:

本发明通过设置机动性换热器、第一混合器、第二混合器、4个调节阀模拟反应堆快速升降热负荷,实现蒸汽发生器一次侧进口工质温度的机动性调节,为核动力装置二回路系统的运行特性试验提供满足试验需求蒸汽;

三通管的入口为反应堆机动性模拟装置入口,第二混合器的工质出口为反应堆机动性模拟装置出口;整套装置与普通燃气锅炉装置进行并联,用于模拟反应堆向下游蒸汽发生器设备提供满足目标混合温度要求的工质;

4个调节阀均为电液调节阀,以实现流量的快速调节,通过远程控制各阀门开度来合理分配换热管路、换热器支路与旁通支路的换热流量,以获得目标混合温度,实现系统温度的机动性调节;

本发明可与普通燃气锅炉装置进行连接,实现与常规反应堆相同的机动性升降工质温度的功能,弥补了普通燃气锅炉升降热负荷速率缓慢的不足;

管路的整体布置简单,维护方便,经济性好;

混合器采用内置的多孔套管对不同温度的工质进行混合,保证了冷热工质的混合效果,并降低管路热应力;

4个调节阀相互配合,可实现工质流量的快速精准调节,继而实现对蒸汽发生器进口工质温度的控制。

附图说明

下面将结合附图及实施例对本发明作进一步说明,附图中:

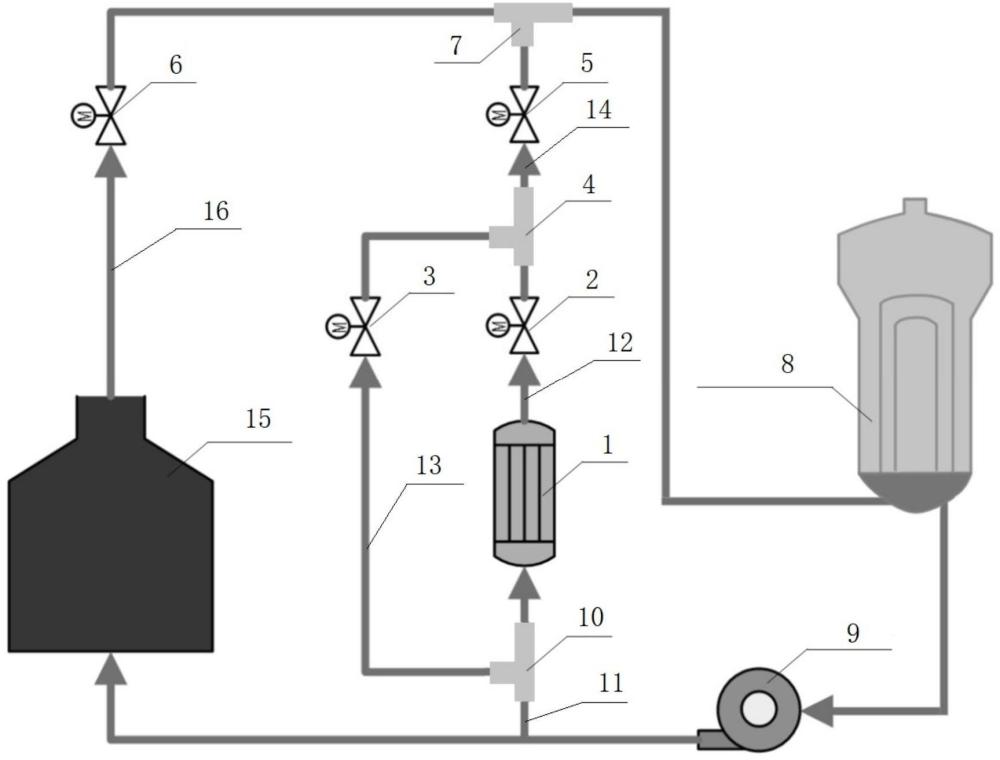

图1是反应堆机动性模拟装置的结构示意图;

图2是第一混合器的内部结构示意图;

图中:1、机动性换热器,2、第二调节阀,3、第一调节阀,4、第一混合器,5、第三调节阀,6、第四调节阀,7、第二混合器,8、蒸汽发生器,9、循环泵,10、三通管,11、机动性换热器旁路,12、换热器支路,13、旁通管路,14、换热管路,15、热水锅炉,16、锅炉支路,17、第一工质入口,18、第二工质入口,19、工质出口,20、多孔套管。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1

参见图1、图2,一种反应堆机动性模拟装置,其包括蒸汽发生器8、循环泵9、热水锅炉15、机动性换热器1、第一混合器4、第二混合器7、控制器。蒸汽发生器8的出口通过循环泵9分别与热水锅炉15的进口、机动性换热器旁路11的进口连接;热水锅炉15的出口通过锅炉支路16与第二混合器7的第二工质入口连接,锅炉支路16上设有第四调节阀6。机动性换热器旁路11的出口与三通管10的入口连接,三通管11的第一出口与机动性换热器1的进口连接,机动性换热器1的出口通过换热器支路12与第一混合器4的第一工质入口连接,换热器支路12上设有第二调节阀2;三通管10的第二出口通过旁通管路13与第一混合器4的第二工质入口连接,旁通管路13上设有第一调节阀3;第一混合器4的工质出口通过换热管路14与第二混合器7的第一工质入口连接,换热管路14上设有第三调节阀5;第二混合器7的工质出口为反应堆机动性模拟装置出口,该第二混合器7的工质出口与蒸汽发生器8的进口连接;控制器远程控制第一调节阀3、第二调节阀4、第三调节阀5、第四调节阀6的开度来合理分配换热流量,以获得目标混合温度,实现系统温度的机动性调节。本实施例中,为保证整体装置的机动性,第一调节阀3、第二调节阀2、第三调节阀5、第四调节阀6的全程启闭时间应小于原型反应堆机动升降功率时间的0.2~0.5倍,可选用电液调节阀、电动调节阀或气动调节阀,本实施例中,选用电液调节阀。

本实施例中,第一混合器4、第二混合器7的材质应与机动性换热器1一致。2个混合器的结构相同,均为套管式混合器,该套管式混合器设有第一工质入口17、第二工质入口18、工质出口19。第一工质入口17、第二工质入口18的交汇处设有多孔套管20(混合器通过冲压、钻孔等方式形成内部多孔套管的混合孔,孔的直径与数量根据用户管路阻力计算结果与热力计算结果进行设置,孔径一般设置为3mm左右),两入口的工质通过内置的多孔套管进行混合,混合均匀。

在进行蒸汽发生器8一次侧进口工质温度的机动性调节时,需保证锅炉支路16流量大于热水锅炉15最小安全流量。

本实施例中,机动性换热器1采用焊接结构,采用奥氏体不锈钢材料或其他耐腐蚀且抗压强度大的材料制成。机动性换热器可1设置有法兰形式的冷却水接口,便于与外部冷却水源管路进行连接;根据尺寸和重量情况对机动性换热器1设置基座加强筋,以保证结构强度,并便于吊装。机动性换热器1设有较大的冷却水流道;在机动性换热器1顶部与底部分别设有排气口与排水口,以达到较好的换热效果。

本实施例中,为保证温度均匀,共进行两次工质混合,第一次在第一调节阀3出口与第二调节阀2出口的汇合点第一混合器4中,经过机动性换热器1冷却后的工质与未经冷却的工质进行初次混合;第二次在第四调节阀6出口与第三调节阀5出口的汇合点第二混合器7中,经过机动性换热器1冷却后的工质与热水锅炉15出口工质在充分混合后与二回路进行换热。

实施例2

参见图1、图2,一种采用上述反应堆机动性模拟装置进行反应堆机动性模拟的方法,包括以下步骤:为了在规定时间内按设计要求跟踪实现蒸汽发生器8一次侧进口工质温度的快速升降,在循环泵9出口分流,一部分工质进入热水锅炉15进行加热升温,另一部分工质进入机动性换热器1进行冷却降温,还有一部分工质通过第一调节阀3流入第一混合器4;经过机动性换热器1冷却后的工质与第一混合器4内未经冷却的工质进行初次混合;经第一混合器4混合的工质与热水锅炉15出口工质在第二混合器7内充分混合后流入蒸汽发生器8中进行换热;

第一调节阀3、第二调节阀2、第三调节阀5、第四调节阀6为电液调节阀,4个调节阀组成机动性调节阀组,机动性调节阀组根据负荷调节情况灵活分配工质流量,具体为:

首次启动时,调节第三调节阀5的开度为零,调整循环泵9至额定工作频率,通过调节第四调节阀6的阀门开度来控制通过蒸汽发生器8的工质流量,即整个装置环路内工质的总流量,之后锅炉开始升功率至额定热负荷。当装置内工质温度上升速率超标100%以内时,第一调节阀3的开度调整至100%,第二调节阀2保持全关闭状态,在保证装置环路内工质的总流量不变的前提下,逐步升高第三调节阀5的开度,并减小第四调节阀6的开度,来分配进入锅炉支路16与换热管路14的工质流量。由于经过换热管路14的工质未经过加热,与来自锅炉支路16的工质在第二混合器7中混合后,将降低进入蒸汽发生器8的工质温度,达到小范围降低负荷的目的;当装置内工质温度上升速率超标100%时,根据蒸汽发生器8入口工质的升温速率反馈,逐步升高第二调节阀2的开度,并减小第一调节阀3的开度,以增大通过机动性换热器1的工质流量。换热器支路12中经机动性换热器1降温的工质、旁通管路13上的未经换热的工质通过第二调节阀2和第一调节阀3同步调节流量后汇聚到第一混合器4中进行第一次混合,而后与来自锅炉支路16的加热工质在第二混合器7中混合后,将大幅降低进入蒸汽发生器8的工质温度,达到快速降低负荷的目的。当蒸汽发生器8的负荷需求量增加时,可按照上文降负荷的步骤反向操作,依据蒸汽发生器8入口工质温度的实际反馈情况逐步升高第一调节阀3的开度,并同步降低第二调节阀2的阀门开度,直至完全关闭。而后第一调节阀3的开度保持不变,逐步降低第三调节阀5的开度,直至完全关闭,至此完成快速升高负荷的目的。

机动性换热器1的冷却水流量需保持不变,第一调节阀3所在的旁通管路13可以缩短热水锅炉15与机动性换热器1在大范围阶跃负荷时的响应时间,提高系统的机动性。

本发明共设置两套混合器,一套布置在第二调节阀2出口与第一调节阀3出口的汇合点,经过机动性换热器1冷却后的工质与未经冷却的工质进行第一次的充分混合;另一套布置在第三调节阀5出口与第四调节阀出口的汇合点,经过初步混合的工质与热水锅炉15出口工质在第二混合器7中进行第二次的充分混合,可保证冷热工质的混合效果,并降低管路热应力。注意:首次启动前,应保证第一调节阀3的阀门开度在5%以上,确保机动性换热器在投入使用时,旁通管路13中有工质流过,提前对第一混合器4、第二混合器7以及相邻管道进行预热。

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。