一种含ZrC包覆层的高铀密度弥散燃料及其制备方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及压水堆、气冷堆和研究试验堆用弥散燃料技术领域,具体涉及一种含ZrC包覆层的高铀密度弥散燃料及其制备方法。

背景技术

当前核电技术发展的重要方向就是要提高核电系统的安全性和可靠性,避免重蹈诸如日本福岛核电事故的覆辙。目前,国际上提出的一种通用耐事故燃料的结构是将具有三向同性的TRISO颗粒弥散在SiC基体材料中,利用TRISO颗粒的四层包覆层为裂变气体提供容纳空间,而且采用导热性良好、热膨胀系数小、中子吸收截面较低、与包壳和燃料兼容性极好的SiC材料作为基体材料,以提高燃料的安全特性。

弥散在SiC基体中的TRISO颗粒尽管安全特性很高,但是会导致燃料中铀装量大幅降低,从而影响整个弥散燃料的经济适用性。

目前TRISO颗粒的四层包覆层结构由内至外分别为疏松热解炭层、内致密热解炭层、SiC层和外致密热解炭层。这其中第三层SiC层是承担内外部压力、保障燃料核芯完整性的关键,但为了进一步提高反应堆的经济性,提高反应堆的出口温度是一种重要手段。SiC在1800℃会发生物项转变,由面心立方β-SiC转变为六方α-SiC,同时辐照释放的

发明内容

本发明的目的在于提供一种含ZrC包覆层的高铀密度弥散燃料及其制备方法,解决了弥散燃料芯块铀装量低的问题,将弥散燃料中铀装量提高7%~30%,并且解决了含TRISO颗粒弥散燃料耐受极高温度(≥1800℃)能力差的问题。

为了实现上述目的,本发明提供如下技术方案:

一种含ZrC包覆层的高铀密度弥散燃料,包括包覆燃料颗粒、基体和无燃料区,所述包覆燃料颗粒包括燃料核芯和依次包覆在所述燃料核芯外的疏松热解炭层、内致密热解炭层、ZrC层、外致密热解炭层,所述ZrC层的厚度为17~45μm,所述外致密热解炭层的厚度为0~30μm。

进一步地,所述燃料核芯为UCO核芯,直径为500~800μm。

进一步地,所述疏松热解炭层的厚度为50~120μm,所述内致密热解炭层的厚度为30~60μm。

进一步地,所述疏松热解炭层的厚度为90.7μm,所述内致密热解炭层的厚度为38.6μm,所述ZrC层的厚度为17.6μm,所述外致密热解炭层的厚度为20.9μm。

进一步地,所述燃料核芯为UN核芯,直径为500~800μm。

进一步地,所述疏松热解炭层的厚度为50~120μm,所述内致密热解炭层的厚度为30~60μm,所述外致密热解炭层的厚度为0μm。

进一步地,所述疏松热解炭层的厚度为52.2μm,所述内致密热解炭层的厚度为36μm,所述ZrC层的厚度为44.7μm。

进一步地,所述基体为SiC基体。

进一步地,在流化床中制得内致密热解炭层后,通入氢气和ZrCl

进一步地,在制得ZrC层后,通入乙炔和丙烯反应获得外致密热解炭层,在颗粒流化状态下冷却至室温后卸料得到包覆燃料颗粒;或者在制得ZrC层后,直接在颗粒流化状态下冷却至室温后卸料得到包覆燃料颗粒。

与现有技术相比,本发明提供的含ZrC包覆层的高铀密度弥散燃料及其制备方法具有以下有益效果:

本发明将TRISO颗粒最外层的致密热解炭层厚度由40μm减至0~30μm,可以减小TRISO颗粒的直径尺寸,在同等装填体积的情况下,可以提高弥散燃料的铀装量。

以500μm的UO

本发明将TRISO颗粒中的SiC层变更为ZrC层,可以提高反应堆的运行温度及出口温度,在3540℃(ZrC层的熔点)以下ZrC层不发生相变,可以更好地保护TRISO颗粒的完整性;同时ZrC层与钯几乎不发生反应,有良好的裂变产物的包容能力。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

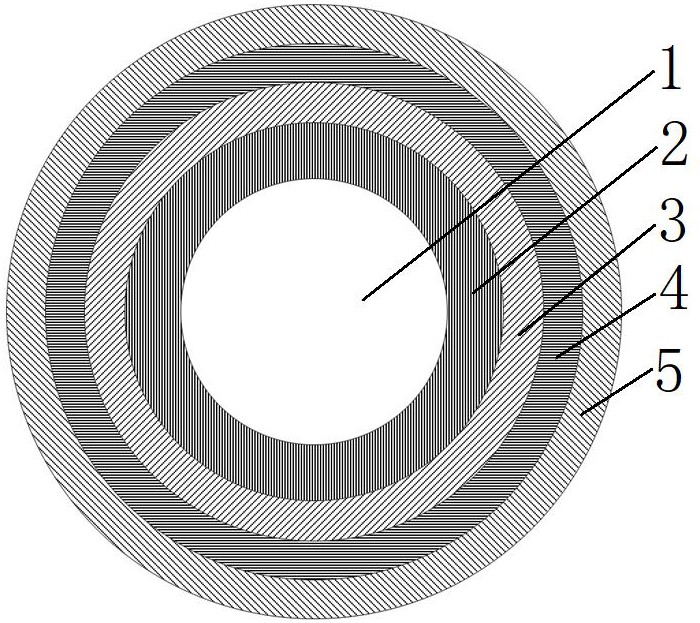

图1为本发明实施例1所提供的包覆燃料颗粒的示意图;

图2为本发明实施例1所提供的弥散燃料的示意图。

附图标记说明:

1、燃料核芯;2、疏松热解炭层;3、内致密热解炭层;4、ZrC层;5、外致密热解炭层;6、TRISO颗粒;7、SiC基体;8、无燃料区。

具体实施方式

下面通过具体实施方式进一步详细说明。

本发明提供了一种含ZrC包覆层的高铀密度弥散燃料,提高了弥散燃料中的铀装量,并且提高了弥散燃料的耐高温性能。

本发明通过采用ZrC层替代TRISO颗粒中第三层SiC层,充分发挥ZrC材料优异的抗氧化性能和耐高温性能,进一步改善TRISO颗粒弥散燃料在更高运行温度下(1800℃以上)的耐高温性能,促进TRISO颗粒弥散燃料在更严苛环境中的应用。

TRISO颗粒(包覆燃料颗粒)最外层的致密热解炭层主要的作用是保护第三层并为其提供支撑力作用,这个设计主要源于TRISO颗粒最初的应用是在石墨基体上,热解炭和石墨属于同源材料,所以最外层的外致密热解炭层可以与石墨基体有很好的相容性。本发明采用ZrC层替代SiC层后,考虑到最外层热解炭的热膨胀系数与ZrC层存在较大差异,因此本发明提出两种方案进行解决,一是,减薄最外层的外致密热解炭层厚度至0μm<外致密热解炭层厚度≤30μm,可以有效提高弥散燃料中的铀装量。30μm厚的最外层致密热解炭层是TRISO颗粒穿衣的基准厚度尺寸,在本发明中,可将30μm厚的最外层致密热解炭层作为TRISO颗粒间的间隔层,用于防止TRISO颗粒装填成型过程中相互挤压造成变形。二是,去掉最外层的外致密热解炭层,也就是说外致密热解炭层厚度为0μm,以此提高弥散燃料中的铀装量的同时还可以提高TRISO颗粒与SiC基体的导热性能的相容性。因此,本发明提供的含ZrC包覆层的高铀密度弥散燃料的最外层的外致密热解炭层厚度为0~30μm,即0μm≤外致密热解炭层厚度≤30μm。

因此,本发明减少外致密热解炭层厚度且将TRISO颗粒中的SiC层变更为ZrC层,通过上述组合设计可以提高TRISO颗粒弥散燃料的整体铀装量和耐高温性能,这将有利于推广TRISO颗粒弥散燃料应用于高燃耗、高出口温度的特殊用途反应堆中,实现燃料高效、安全的运行,推动更广泛的应用。

本发明中,疏松热解炭层的厚度为50~120μm,内致密热解炭层的厚度为30~60μm,ZrC层的厚度为17~45μm。

实施例1

一种含ZrC包覆层的高铀密度弥散燃料,其包覆燃料颗粒如图1所示,图中由内到外依次是燃料核芯1、疏松热解炭层2、内致密热解炭层3、ZrC层4和外致密热解炭层5。

燃料核芯1的物质组成为UCO,燃料核芯1的直径为500μm。疏松热解炭层2的厚度为90.7μm,内致密热解炭层3的厚度为38.6μm,ZrC层4的厚度为17.6μm,外致密热解炭层5的厚度为20.9μm。将包覆燃料颗粒弥散在SiC基体中,整体芯块的尺寸为Ф8.566mm×12.979mm。如图2所示,弥散燃料的组成分别为TRISO颗粒6、SiC基体7和无燃料区8。

一种含ZrC包覆层的高铀密度弥散燃料的制备方法,包括下述步骤:

步骤1:UCO核芯制备。通过外凝胶以及碳热还原工艺开展UCO核芯的制备,工艺流程为:首先将5000gU

步骤2:TRISO颗粒制备。将3000g的UCO核芯放入流化床中,将流化床升温至1150℃,通入氩气(流量为67L/min)和乙炔(流量为175L/min),反应时间2min,获得疏松热解炭;通入乙炔(流量为60L/min)和丙烯(60L/min),反应时间10min,获得内致密热解炭;通入氢气(流量为72L/min)、ZrCl

步骤3:燃料芯块的制备。将含有ZrC包覆层的颗粒与SiC粉末、3~7%助烧剂粉末(Al

实施例2

一种含ZrC包覆层的高铀密度弥散燃料,由内到外依次是燃料核芯、疏松热解炭层、内致密热解炭层、ZrC层和外致密热解炭层。

燃料核芯的物质组成为UCO,燃料核芯的直径为650μm。疏松热解炭层的厚度为111.3μm,内致密热解炭层的厚度为41.4μm,ZrC层的厚度为27.8μm,外致密热解炭层的厚度为29.5μm。将包覆燃料颗粒弥散在SiC基体中,整体芯块的尺寸为Ф8.566mm×12.979mm。弥散燃料的组成分别为TRISO颗粒、SiC基体和无燃料区。

一种含ZrC包覆层的高铀密度弥散燃料的制备方法,包括下述步骤:

步骤1:UCO核芯制备。通过外凝胶以及碳热还原工艺开展UCO核芯的制备,工艺流程为:首先将5000gU

步骤2:TRISO颗粒制备。将3000g的UCO核芯放入流化床中,将流化床升温至1150℃,通入氩气(流量为60L/min)和乙炔(流量为171L/min),反应时间2min,获得疏松热解炭;通入乙炔(流量为84L/min)和丙烯(88L/min),反应时间10min,获得内致密热解炭;通入氢气(流量为216L/min)、ZrCl

步骤3:燃料芯块的制备。将含有ZrC包覆层的颗粒与SiC粉末、3~7%助烧剂粉末(Al

实施例3

一种含ZrC包覆层的高铀密度弥散燃料,由内到外依次是燃料核芯、疏松热解炭层、内致密热解炭层和ZrC层。实施例3不在ZrC层包覆外致密热解炭层。

燃料核芯的物质组成为UN,燃料核芯的直径为800μm。疏松热解炭层的厚度为52.2μm,内致密热解炭层的厚度为36μm,ZrC层的厚度为44.7μm。将包覆燃料颗粒弥散在SiC基体中,整体芯块的尺寸为Ф21.6mm×22.2mm。弥散燃料的组成分别为TRISO颗粒、SiC基体和无燃料区。

一种含ZrC包覆层的高铀密度弥散燃料的制备方法,包括下述步骤:

步骤1:UN核芯制备。通过外凝胶、碳热还原以及氮化工艺开展UN核芯的制备,工艺流程为:首先将5000gU

步骤2:TRISO颗粒制备。将3000g的UN核芯放入流化床中,将流化床升温至1150℃,通入氩气(流量为20L/min)和乙炔(60L/min),反应时间2min,获得疏松热解炭;通入乙炔(流量为35L/min)和丙烯(35L/min),反应时间7min,获得内致密热解炭;通入氢气(流量为380L/min)、ZrCl

步骤3:燃料芯块的制备。将含有ZrC包覆层的颗粒与SiC粉末、3~7%助烧剂粉末(Al

本发明提供的制备方法实现以含超高温包覆层ZrC层的高铀密度弥散燃料芯块的制备。通过核芯制备、含超高温包覆层的TRISO颗粒制备、生坯制备、芯块烧结等几个关键工艺方法达到制备芯块的目的。制得芯块在密度、尺寸、热物理性能、力学性能等堆外性能测试方面均能达到入堆芯块技术条件要求,制备芯块主要应用于与技术条件相对应的燃料堆,满足核燃料元件使用标准。

本发明能改善当前弥散燃料中铀装量低的问题,提升燃料的整体经济特性,本发明提高弥散燃料耐高温能力,延长燃料换料周期,加快燃料的商业化应用并可推广燃料在超高温气冷堆、气冷微堆和核热火箭发动机等方向的应用。

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。