粒子电极及制备方法和电芬顿装置

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及污水处理技术领域,尤其涉及一种粒子电极及制备方法和电芬顿装置。

背景技术

近年来,随着全球工业化及经济的高速发展,工业废水排放的比重越来越大,水体污染问题日益严峻。其中,工业废水中有机污染物具有种类多,毒性大,难分解等特点,成为当前废水的主要污染物。目前,处理工业废水中有机污染物的方法主要有:光催化降解法,生物降解法,物理吸附法,芬顿氧化法、电化学氧化法等。

其中,电化学氧化法中电芬顿因其降解效率高、反应时间短、操作简便备受关注,但电芬顿法存在能源消耗大,析氢析氧使电流效率降低,pH值需要在3.0-3.5,后期需中和,产生Fe(OH)

发明内容

本发明实施例提供一种粒子电极及制备方法和电芬顿装置,以解决现有技术中遇到的一个或者多个技术问题。

第一方面,本发明实施例提供了一种粒子电极,由氯氧化铁/二硫化钼/硫化亚铜(FeOCl/MoS

第二方面,本发明实施例提供了一种上述粒子电极的制备方法,包括:

采用化学气相迁移法制备氯氧化铁(FeOCl);

将制备的氯氧化铁与二硫化钼(MoS

将混合物采用机械球磨法研磨10~20h;其中,机械球磨法的球磨转速为300-500rpm;

获得氯氧化铁/二硫化钼/硫化亚铜复合形成的粒子电极。

第三方面,本发明实施例提供了一种电芬顿装置,包括阳极极板、阴极极板和上述氯氧化铁/二硫化钼/硫化亚铜复合形成的粒子电极,其中,所述粒子电极设置在所述阳极极板和阴极极板之间形成三维非均相电芬顿体系。

在一种较佳的实施方式中,电芬顿装置还包括电化学反应槽、直流电源、氧化剂投加系统和曝气搅拌系统,所述电化学反应槽内pH值为3~7,所述氧化剂投加系统用于向所述电化学反应槽投加氧化剂,所述阳极极板、阴极极板和粒子电极设置在所述电化学反应槽内,且所述阳极极板和所述阴极极板与所述直流电源连接,所述曝气搅拌系统用于向所述电化学反应槽进行曝气。

在一种较佳的实施方式中,所述氧化剂包括过氧化氢和/或过硫酸盐。

在一种较佳的实施方式中,所述氯氧化铁/二硫化钼/硫化亚铜复合形成的粒子电极含量为100~1200g/L。

在一种较佳的实施方式中,所述电化学反应槽中化学需氧量为200~20000mg/L。

上述技术方案中的一个技术方案具有如下优点或有益效果:

本发明氯氧化铁/二硫化钼/硫化亚铜(FeOCl/MoS

上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本发明进一步的方面、实施方式和特征将会是容易明白的。

附图说明

在附图中,除非另外规定,否则贯穿多个附图相同的附图标记表示相同或相似的部件或元素。这些附图不一定是按照比例绘制的。应该理解,这些附图仅描绘了根据本发明公开的一些实施方式,而不应将其视为是对本发明范围的限制。

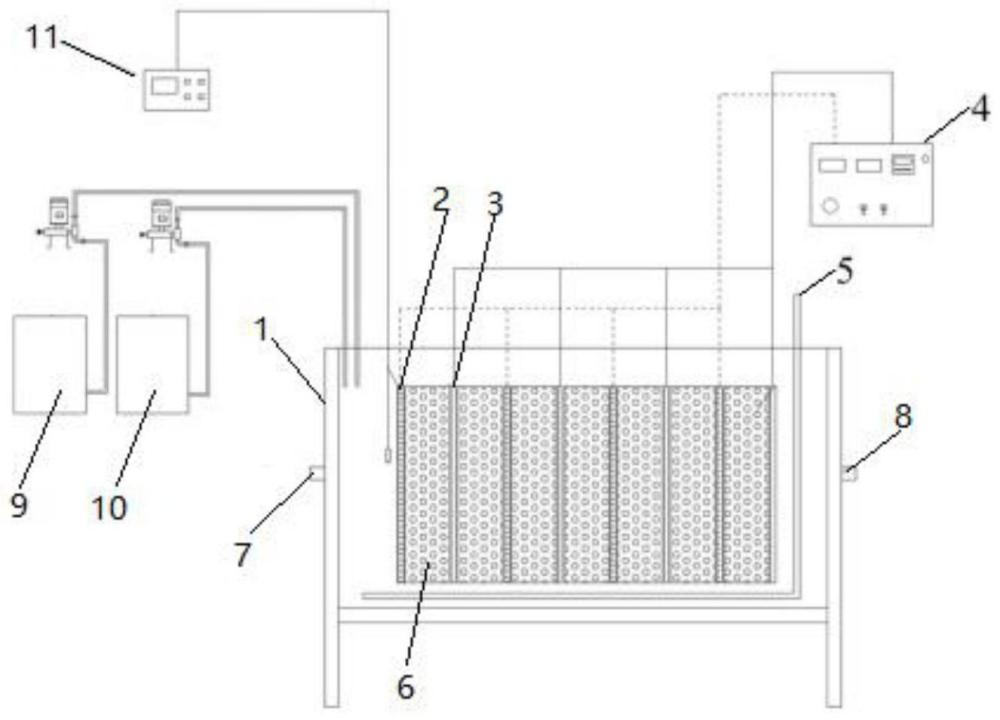

图1为本发明实施例中电芬顿装置结构示意图。

图2为本发明实施例二中不同FeOCl/MoS

图3为本发明实施例三中不同pH值下基于FeOCl/MoS

图4为本发明实施例四中不同H

图5为本发明实施例五中不同盐组分下基于FeOCl/MoS

附图标记

电化学反应槽1;阳极极板2;阴极极板3;直流电源4;

曝气搅拌系统5;粒子电极6;进水口7;出水口8;

氧化剂加药系统9;酸碱加药系统10;在线pH计11。

具体实施方式

在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

第一方面,本发明实施例提供了一种粒子电极,由氯氧化铁/二硫化钼/硫化亚铜(FeOCl/MoS

本发明实施例氯氧化铁/二硫化钼/硫化亚铜(FeOCl/MoS

第二方面,本发明实施例提供了一种上述粒子电极的制备方法,包括:

采用化学气相迁移法制备氯氧化铁(FeOCl);

将制备的氯氧化铁与二硫化钼(MoS

将混合物采用机械球磨法研磨10~20h;其中,机械球磨法的球磨转速为300-500rpm;

获得氯氧化铁/二硫化钼/硫化亚铜复合形成的粒子电极。

本发明实施例氯氧化铁/二硫化钼/硫化亚铜(FeOCl/MoS

实施例一

本发明提供了一种氯氧化铁/二硫化钼/硫化亚铜粒子电极的制备方法,按以下步骤:将MoS

第三方面,本发明实施例提供了一种电芬顿装置,参见图1所示,电芬顿装置包括阳极极板2、阴极极板3和氯氧化铁/二硫化钼/硫化亚铜复合形成的粒子电极6,其中,粒子电极6设置在阳极极板2和阴极极板3之间形成三维非均相电芬顿体系。

进一步地,参见图1所示,电芬顿装置还包括电化学反应槽1、直流电源4、曝气搅拌系统5、进水口7、出水口8、氧化剂投加系统9、酸碱加药系统10和在线pH计11。进水口7和出水口8设置在电化学反应槽两侧,电化学反应槽1内pH值保持为3~7,pH值是使用在线pH计11进行测量,酸碱加药系统10用于添加酸碱试剂进行pH调节,氧化剂投加系统9用于向电化学反应槽1投加氧化剂,阳极极板2、阴极极板3和粒子电极6设置在电化学反应槽1内,且阳极极板2和阴极极板3与直流电源4连接,曝气搅拌系统5用于向电化学反应槽1进行曝气。

本发明实施例电芬顿装置中氧化剂加速与粒子电极固体界面上Cu

在一种具体实施例中,氧化剂包括过氧化氢和/或过硫酸盐。

在一种具体实施例中,氯氧化铁/二硫化钼/硫化亚铜复合形成的粒子电极含量为100~1200g/L。

在一种具体实施例中,电化学反应槽中化学需氧量(COD)为200~20000mg/L。

实施例二

不同FeOCl/MoS

水质条件:制药废水生化出水COD为300mg/L,pH为8.4,电导率为15mS/cm。主要工艺参数如下:采用应用上述实施例中的FeOCl/MoS

由图2可以看出投加粒子电极处理效果明显优于不投加,并随着粒子电极投加量的增大,COD去除率也增大,原因是由于在更多的粒子电极催化作用下,短时间内产生下更多的羟基自由基,增加了COD去除速率。在30min的COD去除率在粒子电极投加量为1000mg/L时最佳。

实施例三

不同pH下粒子电极处理制药废水的应用,具体步骤如下:

水质条件:制药废水生化出水COD为300mg/L,电导率为15mS/cm。主要工艺参数如下:采用应用实例1方法制备的粒子电极,粒子电极填充量1000g/L,三维电极工艺底部采用微孔曝气板,阳极为钌铱钛电极板,阴极为石墨板,极板间距5cm,电流密度4mA/cm

图3表明粒子电极在不同pH下30min的COD去除率达到80%以上,表明所制备的粒子电极具有较强的pH适用性。在30min的COD去除率在pH为6最佳,

实施例四

不同H

水质条件:制药废水生化出水COD为300mg/L,电导率为15mS/cm,主要工艺参数如下:采用应用实例1方法制备的粒子电极,粒子电极填充量1000g/L,三维电极工艺底部采用微孔曝气板,阳极为钌铱钛电极板,阴极为石墨板,极板间距5cm,电流密度4mA/cm

图4表明粒子电极在随着H

实施例五

不同盐组分下粒子电极处理高盐废水的应用,具体步骤如下:

水质条件:水质条件:四种不同废水种类含盐量分别为A:3wt%Na

图5表示在不同含盐量下的污染物去除率均达到100%,COD的去除率均在94%以上,制备的粒子电极的降解效果几乎不受废水中氯离子浓度的影响。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到其各种变化或替换,这些都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。