核电机组动态管夹试验工装、试验装置及试验方法

文献发布时间:2024-01-17 01:23:17

技术领域

本发明涉及核电工程管道系统试验技术领域,具体涉及一种核电机组管道支吊架试验工装、试验装置及试验方法。

背景技术

管道支吊架是核电工程管道系统的重要组成部分,管道支吊架布置是否合理、结构选型是否恰当、质量是否可靠,直接影响到管道在不同工况下的应力状态,进而影响核电站的安全运行及使用寿命。同时,由于管道支吊架使用数量巨大,其对工程建设进度和造价均有重要影响。

国内在役和拟建的VVER机组核岛厂房工艺系统管道及其配套设计均由俄方设计院设计完成。基于国内核电机组装备和制造水平不断提高,VVER机组设备本土制造和供货比例增大,能有效的降低机组的建造费用,在役的机组建造期间,已经将俄方设计范围中使用量较大的核级工艺系统、非核级工艺系统的管道及其附件的进行了国产化转化设计,由国内制造商供货。然而核电机组的管道支吊架仍由国外厂家独家垄断和供货,除价格远高于国内同装机容量的压水堆核电机组管道支吊架外,还因受非本土生产导致的产品交货期滞后、无法实现现场变更的及时跟进、以及因供货商垄断使其产品服务响应慢或不响应等,最终给工程项目进展造成较大的不利影响。因此支吊架国产化后能够有效缩短供货和安装周期,实现电厂的降本增效。

通过对VVER核电机组支吊架开展国产化研制工作,完成VVER机组管道支吊架国产化结构设计后,需要相应的力学试验验证支吊架结构设计的合理性和制造质量,为核电机组管道支吊架产品的国产化及正式投产提供试验数据。满足试验要求的国产化核电机组支吊架能够有效缩短供货和安装周期,同时有利于打破外资企业一家垄断的局面,从而有效降低机组建造期间的供货和安装成本。然而目前在ASME第III卷NF分卷规范要求中没有具体的针对核电机组管道支吊架的试验工装和试验方法。

核电机组管道支吊架的结构如图1所示,包括上管夹体1、下管夹体2和支架3,上管夹体1和下管夹体2可拆卸相连且围合形成固定的核电机组管道的管箍。支架3与下管夹体2一体成型或可拆卸相连,其中,动态管夹中的支架3通过两个安装臂4和固定销5与杆件或吊耳相连,滑动支吊架的支架主要起支撑作用。

中国发明专利CN106448758B公开了一种核级管道标准支吊架试验工装以及试验方法,将工装组件可调节地安装在试验主台架上,支架管夹固定在工装组件上,管道模拟体穿过该支架管夹,采用作动器通过刚性连接块对管道模拟体施加竖直方向上的作用力,以对支架管夹进行不同方向的载荷实验。该工装和方法虽然可以完成对支架管夹进行不同方向的载荷实验,但只能模拟滑动、导向和限位等功能的刚性支撑部件在运行时的受力情况,其实验对象适用于从下向上托起的支撑部件,无法模拟如:弹簧吊架、阻尼器吊架、刚性拉杆等动态管夹在运行时可能产生的因管道晃动产生的偏转和摆动。

发明内容

本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种核电机组管道支吊架试验工装、试验装置及试验方法,能够模拟动态管夹正常运行或在运行时因管道晃动产生偏转和摆动时的受力情况。

解决本发明技术问题所采用的技术方案是:

本发明提供一种核电机组动态管夹试验工装,包括:连接结构和管道模拟体,

所述管道模拟体用于与动态管夹的管箍卡接,其水平布置且与施力设备相连,施力设备用于对所述管道模拟体施加竖直方向上的作用力,

所述连接结构包括连接板、连接盘、连接销和两块挡板,所述连接板可调节地安装在试验台上,两块挡板平行设置且均竖向固定于连接板上,连接销固定于两块挡板之间,连接盘上开设有第一销孔和第二销孔,其通过第一销孔穿设于连接销上,

所述连接盘能够从竖直状态偏转至第一销孔和第二销孔的中心连线,与施力设备的施力方向呈设定角度,以使安装在试验台不同位置的连接结构能够和卡接于管道模拟体上的动态管夹通过连接盘的第二销孔和动态管夹的固定销固连。

可选地,所述连接盘能够沿连接销的轴向方向和/或水平面垂直于连接销的轴向方向偏转,至第一销孔和第二销孔的中心连线,与施力设备的施力方向呈设定角度。

可选地,两块挡板之间具有供连接盘沿连接销的轴向方向偏转的空间。

可选地,所述第一销孔与连接盘非同心布置,以使所述连接盘能够沿水平面垂直于连接销的轴向方向偏转。

可选地,第一销孔的孔径大于连接销的直径,第二销孔的孔径大于动态管夹的固定销的直径。

可选地,所述设定角度为0°-6°。

可选地,所述试验台和连接板上均开设有多个螺栓孔,通过将螺栓先后穿过试验台架与连接板上不同位置的螺栓孔后与螺母锁定,以将连接板安装在试验台的不同位置。

可选地,所述管道模拟体通过两个连接臂与施力设备相连,两个连接臂的上端均与所述施力设备相连,两个连接臂的下端分别与管道模拟体轴向方向的两端可拆卸相连。

本发明还提供一种核电机组动态管夹试验装置,包括试验台、施力设备、应变传感器,以及上述的核电机组动态管夹试验工装,

所述核电机组动态管夹试验工装的连接结构可调节地安装在试验台上;所述施力设备与核电机组动态管夹试验工装的管道模拟体相连,用于对所述管道模拟体施加竖直方向上的作用力;所述应变传感器用于固定在动态管夹的危险截面处。

本发明还提供一种利用上述的试验装置对核电机组动态管夹进行力学试验的方法,包括以下步骤:

根据待试验动态管夹的载荷方向,确定所述设定角度和连接结构安装在试验台上的位置,通过所述连接板将连接结构安装在试验台上,

将管道模拟体与施力设备相连,并将待试验动态管夹卡接在管道模拟体上,且将应变传感器固定在动态管夹的危险截面处,

根据所述设定角度确定连接盘的位置,升降施力设备至连接盘的第二销孔伸入动态管夹的两个安装臂之间,通过动态管夹的固定销将连接盘和动态管夹固连;

启动施力设备,以使施力设备对所述管道模拟体施加竖直方向上的作用力,至形成位移-载荷关系曲线。

本发明中,通过调整连接板位置和连接盘偏转角度,能够实现对管道支吊架不同方向载荷的施加功能。当需要施加垂直载荷时,可以调整连接盘的第一销孔和第二销孔的中心连线,与施力设备的施力方向位于同一直线上,当拉力机拉动模拟管道时,载荷即可以垂直传递给试验件;当需要施加其他方向载荷时,可以根据需求载荷方向,调整连接板位置和连接盘偏转角度,以使第一销孔和第二销孔的中心连线,与施力设备的施力方向呈设定角度,此时拉力机拉动模拟管道后,载荷会沿设定角度方向传递给试验件,使试验件产生弯矩,以此模拟如弹簧吊架、阻尼器吊架、刚性拉杆等动态管夹正常运行或在运行时因管道晃动产生偏转和摆动时的受力情况。

附图说明

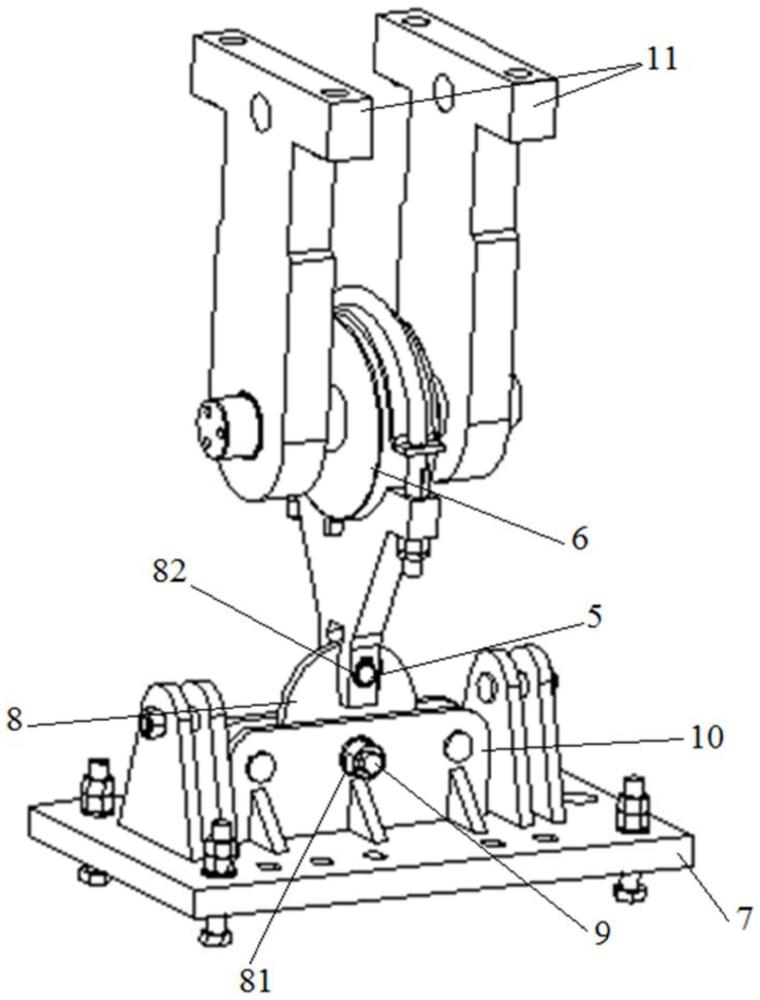

图1为核电机组动态管夹的结构示意图;

图2为本发明实施例1提供的核电机组动态管夹试验工装的结构示意图;

图3为本发明实施例1提供的核电机组动态管夹试验工装的应用结构示意图;

图4为连接盘沿连接销的轴向方向偏转至设定角度的示意图;

图5为图4的模拟场景对应的现场管道安装的实际状态;

图6为连接盘沿水平面垂直于连接销的轴向方向偏转至设定角度的示意图;

图7为图6的模拟场景对应的现场管道安装的实际状态;

图8为管道模拟体的结构示意图;

图9为动态管夹关键尺寸位置及位移测点布置图;其中,(a)图为动态管夹关键尺寸位置图,(b)图为位移测点布置图。

具体实施方式

下面将结合本发明中的附图,对发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的范围。

在本发明的描述中,需要说明的是,属于“上”等指示方位或位置关系是基于附图所示的方位或者位置关系,仅是为了便于和简化描述,而并不是指示或者暗示所指的装置或者元件必须设有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或者暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”、“设置”、“安装”、“固定”等应做广义理解,例如可以是固定连接也可以是可拆卸地连接,或者一体地连接;可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

本发明提供一种核电机组动态管夹试验工装,包括:连接结构和管道模拟体,

所述管道模拟体用于与动态管夹的管箍卡接,其水平布置且与施力设备相连,施力设备用于对所述管道模拟体施加竖直方向上的作用力,

所述连接结构包括连接板、连接盘、连接销和两块挡板,所述连接板可调节地安装在试验台上,两块挡板平行设置且均竖向固定于连接板上,连接销固定于两块挡板之间,连接盘上开设有第一销孔和第二销孔,其通过第一销孔穿设于连接销上,

所述连接盘能够从竖直状态偏转至第一销孔和第二销孔的中心连线,与施力设备的施力方向呈设定角度,以使安装在试验台不同位置的连接结构能够和卡接于管道模拟体上的动态管夹通过连接盘的第二销孔和动态管夹的固定销固连。

本发明还提供一种核电机组动态管夹试验装置,包括试验台、施力设备、应变传感器,以及上述的核电机组动态管夹试验工装,

所述核电机组动态管夹试验工装的连接结构可调节地安装在试验台上;所述施力设备与核电机组动态管夹试验工装的管道模拟体相连,用于对所述管道模拟体施加竖直方向上的作用力;所述应变传感器用于固定在动态管夹的危险截面处。

本发明还提供一种利用上述的试验装置对核电机组动态管夹进行力学试验的方法,包括以下步骤:

根据待试验动态管夹的载荷方向,确定所述设定角度和连接结构安装在试验台上的位置,通过所述连接板将连接结构安装在试验台上,

将管道模拟体与施力设备相连,并将待试验动态管夹卡接在管道模拟体上,且将应变传感器固定在动态管夹的危险截面处,

根据所述设定角度确定连接盘的位置,升降施力设备至连接盘的第二销孔伸入动态管夹的两个安装臂之间,通过动态管夹的固定销将连接盘和动态管夹固连;

启动施力设备,以使施力设备对所述管道模拟体施加竖直方向上的作用力,至形成位移-载荷关系曲线。

实施例1:

如图2和图3所示,本实施例提供一种核电机组动态管夹试验工装,包括:连接结构和管道模拟体6,

管道模拟体6用于与动态管夹的管箍卡接,其水平布置且与施力设备相连,施力设备用于对管道模拟体6施加竖直方向上的作用力,

连接结构包括连接板7、连接盘8、连接销9和两块挡板10,连接板7可调节地安装在试验台上,两块挡板10平行设置且均竖向固定于连接板7上,连接销9固定于两块挡板10之间,连接盘8上开设有第一销孔81和第二销孔82,其通过第一销孔81穿设于连接销9上,

连接盘8能够从竖直状态偏转至第一销孔81和第二销孔82的中心连线,与施力设备的施力方向呈设定角度,以使安装在试验台不同位置的连接结构能够和卡接于管道模拟体6上的动态管夹通过连接盘8的第二销孔82和动态管夹的固定销固连。

通过调整连接板7位置和连接盘8偏转角度,能够实现对管道支吊架不同方向载荷的施加功能。当需要施加垂直载荷时,可以调整连接盘8的第一销孔81和第二销孔82的中心连线,与施力设备的施力方向位于同一直线上,当拉力机拉动模拟管道时,载荷即可以垂直传递给试验件;当需要施加其他方向载荷时,可以根据需求载荷方向,调整连接板7位置和连接盘8偏转角度,以使第一销孔81和第二销孔82的中心连线,与施力设备的施力方向呈设定角度,此时拉力机拉动模拟管道后,载荷会沿设定角度方向传递给试验件,使试验件产生弯矩,以此模拟如弹簧吊架、阻尼器吊架、刚性拉杆等动态管夹正常运行或在运行时因管道晃动产生偏转和摆动时的受力情况。

本实施例中,连接盘8能够沿连接销9的轴向方向和/或水平面垂直于连接销9的轴向方向偏转,至第一销孔81和第二销孔82的中心连线,与施力设备的施力方向呈设定角度。

如图3所示,所施加载荷方向与水平方向呈90°,也即,第一销孔81和第二销孔82的中心连线,与施力设备的施力方向位于同一直线上。

本实施例中,第一销孔81的孔径大于连接销9的直径,第二销孔82的孔径大于动态管夹的固定销的直径。

本实施例中,两块挡板10之间具有供连接盘8沿连接销9的轴向方向偏转的空间。

参见图4,由于第一销孔81的孔径大于连接销9的直径,第二销孔82的孔径大于动态管夹的固定销的直径,且两块挡板10之间具有供连接盘8沿连接销9的轴向方向偏转的空间,从而连接盘8能够沿连接销9的轴向方向偏转至设定角度且与挡板之一抵接,以模拟如图5所示的动态管夹100在运行时因管道200晃动和热位移产生的沿连接销9的轴向方向的偏转时的受力情况。

通过移动连接盘8在连接销9上的位置,再对连接盘8进行偏转,连接盘8即能抵接于挡板不同位置,从而可以调节连接盘8沿连接销9的轴向方向的偏转角度。

本实施例中,连接盘8的偏转角度,即连接盘8的第一销孔81和第二销孔82的中心连线,与施力设备的施力方向的角度。

本实施例中,第一销孔81与连接盘8非同心布置,以使所述连接盘8能够沿水平面垂直于连接销9的轴向方向偏转。

参见图6,由于第一销孔81与连接盘8非同心布置,从而连接盘8能够沿水平面垂直于连接销9的轴向方向偏转至设定角度,以模拟如图7所示的动态管夹100在运行时因管道200晃动和热位移产生的沿水平面垂直于连接销9的轴向方向的偏转时的受力情况。

本实施例中,设定角度为0°-6°。

本实施例中,试验台和连接板7上均开设有多个螺栓孔,通过将螺栓先后穿过试验台架与连接板7上不同位置的螺栓孔后与螺母锁定,以将连接板7安装在试验台的不同位置。

本实施例中,管道模拟体6通过两个连接臂11与施力设备相连,两个连接臂11的上端均与施力设备相连,两个连接臂11的下端分别与管道模拟体6轴向方向的两端可拆卸相连。

具体地,如图8所示,管道模拟体6的外径D

管道模拟体6轴向方向的两端均设有与相应连接臂可拆卸相连的连接部。

此外,连接板7与挡板10之间设有多个加强筋板。

实施例2:

本实施例提供一种核电机组动态管夹试验装置,包括试验台、施力设备、应变传感器12,以及实施例1的核电机组动态管夹试验工装,

核电机组动态管夹试验工装的连接结构可调节地安装在试验台上;施力设备与核电机组动态管夹试验工装的管道模拟体6相连,用于对管道模拟体6施加竖直方向上的作用力;应变传感器12用于固定在动态管夹的危险截面处。

其中,施力设备包括且不限于伺服电机、伺服油压机、伺服电液缸、伺服气缸等设备,且能够明确表示当前对作用物体施加的力的明确数值(包含大小和方向)及位移数值(包含大小和方向),同时能够通过相关辅助传感器对上述结构进行核验。

试验台为整个试验设备的基础,应能在超过试验最大施力下仍能保持整体设备结构稳定。

实施例3:

本实施例提供一种利用实施例2的试验装置对核电机组动态管夹进行力学试验的方法,包括以下步骤:

根据待试验动态管夹的载荷方向,确定设定角度和连接结构安装在试验台上的位置,通过连接板7将连接结构安装在试验台上,

将管道模拟体6与施力设备相连,并将待试验动态管夹卡接在管道模拟体6上,且将应变传感器12固定在动态管夹的危险截面处,

根据设定角度确定连接盘8的位置,升降施力设备至连接盘8的第二销孔82伸入动态管夹的两个安装臂之间,通过动态管夹的固定销将连接盘8和动态管夹固连;

启动施力设备,以使施力设备对管道模拟体6施加竖直方向上的作用力,至形成位移-载荷关系曲线。

在试验之前通过CAE软件模拟等手段,确认管道支吊架的危险截面,并将应变传感器12固定于此,如图1所示,在此试验中共贴有10个应变传感器。

拉伸试验的具体过程如下:

1)对核电机组管道支吊架进行0~2倍名义载荷试验:对核电机组管道支吊架缓慢施加载荷至2倍名义载荷,并保持载荷至少2分钟。

2)记录核电机组管道支吊架的变形与载荷的线性关系,同时测量最危险截面上的最大应力。

3)对核电机组管道支吊架进行整体屈服试验:对0~2倍名义载荷试验合格的试验件缓慢施加载荷到支吊架发生整体屈服,即变形(或位移)和载荷关系曲线呈非线性。

4)继续加载到支架失去完整性,或出现失稳(若加载达到5倍的名义载荷,未失去完整性或失稳,则保持载荷1分钟,测量最危险截面上的最大应力,目视观察样件无明显形变后,继续加载至变形增大而载荷不再增加为止)。

5)对核电机组管道支吊架测试前后的关键尺寸检测,采用游标卡尺进行检测。

6)对核电机组管道支吊架指定部位进行应力检测,采用应变传感器进行检测,使用动静态应变采集系统进行数据采集,获得荷载-应变曲线。

7)对核电机组管道支吊架指定位置的位移进行检测。采用百分表或者数显千分表进行数据采集,获得荷载-位移曲线。

应用实施例:

图1为核电机组管道支吊架DN250动态管夹及相关测点位置的示意图。将应变传感器12固定在动态管夹的危险截面处,布置双面,在此试验中共贴有10个应变传感器。

图3所示为动态管夹试验加载的示意图:试验地面通过试验工装与地锚相连成为固定基座。基座上布置连接底座(可根据要求移动定位),与试验件相连接。连接形式模拟实际连接形式。试验件荷载施加通过MTS电液伺服结构试验系统作动器进行施加,试验系统作动器与试验件之间通过螺杆、工装、圆盘等连接,模拟实际工作状态。

图9所示为动态管夹关键尺寸位置及位移测点布置图,其中,(a)图为动态管夹关键尺寸位置图,(b)图为位移测点布置图。关键尺寸包括A、B、C、D。试验前后对关键尺寸进行检测并记录(每组数据由不同人员检测3次,分别记录,最后取平均值作为试验数据);管夹位移为(b)图中位移1和位移2的差值。试验过程中绘制荷载-位移曲线。

2倍名义载荷试验,根据测试数据,绘制载荷—变形曲线(P-△l)和载荷-应变曲线(P-ε),用以判别0~2倍名义载荷内的变形特性。加载流程根据表1所示。

表1 2倍名义荷载试验加载流程表

整体屈服试验:对0~2倍名义载荷试验合格的试验件重新缓慢加载,直至支吊架发生整体屈服,即变形(或位移)和载荷关系曲线呈非线性。并尽可能继续加载到支架失去完整性,或出现失稳(若加载达到5倍的名义载荷,未失去完整性或失稳,则保持载荷1分钟,测量最危险截面上的最大应力,目视观察样件无明显形变后,继续加载至变形增大而载荷不再增加为止)。在此过程中测量支吊架的应变→卸载→零读数。加载流程根据表2所示。

表2整体屈服试验加载流程表

综上所述,本发明提供一种VVER核电机组管道支吊架的试验工装及力学试验方法,通过对核电机组管道支吊架施加不同方向的载荷,以动态模拟其实际工作状态,实现0~2倍荷载-应力/荷载-位移试验及整体屈服试验。且分别对图中所示的核电机组管道支吊架试验前后的关键尺寸、关键部位应变以及位移进行检测,以实现对支吊架结构设计的合理性和制造质量验证。本发明满足《俄罗斯VVER核电机组管道支吊架国产化项目研制》试验技术协议及《ASME BPVC-III(2015版)》第III卷NF分卷支承件规范的要求,为核电机组管道支吊架产品的国产化及正式投产提供了一种合理可行的试验验证方案。

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。