一种水表金属壳体铸造成型装置及方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于铸造技术领域,尤其涉及一种水表金属壳体铸造成型装置及方法。

背景技术

铸造是将金属熔炼成符合一定要求的液体并浇进铸型里,经凝固和清整处理后得到有预定形状、尺寸和性能的铸件的工艺过程,铸造毛坯因近乎成形,而达到免机械加工或少量加工的目的,降低了成本并在一定程度上减少了时间,铸造是现代制造工业的基础工艺之一。

现有技术中公开了部分铸造技术领域的发明专利,其中中国专利CN109047721B公开了一种车用箱体低压铸造模具,包括上模、下模以及侧模组件,还包括砂芯组件铸件型腔,砂芯组件通过定位底座固定在下模上,定位底座上设有与铸件型腔连通的分流孔,在上模上设有排气通道;砂芯组件相互连通且主砂芯掏空;在上模上设有与铸件型腔连通的排溢系统。通过实施本技术方案,可实现箱体铸造过程中均衡排气,将铸件型腔内气体迅速排出,成型箱体不存在铸件气孔、欠铸或轮廓不清晰等缺陷,产品合格率达到99.9%以上,有效提高成型铸件的正品率。

现有技术中的金属壳体铸造成型技术在运用的过程中仍存在一些不足之处,熔融液流动速度过快,并直接与模具成型腔中的一个最低点碰撞,容易产生大量气泡,导致成品水表金属壳内的孔隙率较高,在熔融液流动过程中,很容易出现流动不均匀的情况,特别是对于边角处,如果拐角较多,会出现缩孔或疏松的不良现象。

基于此,本发明设计了一种水表金属壳体铸造成型装置及方法,以解决上述问题。

发明内容

本发明的目的在于:为了解决现有技术中的金属壳体铸造成型技术在运用的过程中仍存在一些不足之处,熔融液流动速度过快,并直接与模具成型腔中的一个最低点碰撞,容易产生大量气泡,导致成品水表金属壳内的孔隙率较高,在熔融液流动过程中,很容易出现流动不均匀的情况,特别是对于边角处,如果拐角较多,会出现缩孔或疏松的不良现象的问题,而提出的一种水表金属壳体铸造成型装置及方法。

为了实现上述目的,本发明采用了如下技术方案:

一种水表金属壳体铸造成型装置,包括上模座,所述上模座的顶部开设有熔融液注入口,所述熔融液注入口内套接有熔融液注入组件,所述熔融液注入组件包括锥形筒、分离筒和熔融液引入管,所述熔融液引入管沿切向接通在锥形筒筒外壁上;

所述上模座的下方设置有下模座,所述下模座底部对应所述熔融液注入口的位置开设有熔融液离心口,所述熔融液离心口内套接有熔融液离心组件,所述熔融液离心组件包括离心叶片,离心叶片转动所产生的压力和离心力使熔融液快速充满模腔。

作为上述技术方案的进一步描述:

所述熔融液注入组件包括熔融液注入管,所述熔融液注入管套接在熔融液注入口内,所述熔融液注入管上端口内嵌入式连接有锥形筒,所述锥形筒上接通有分离筒。

作为上述技术方案的进一步描述:

所述分离筒内部对应所述熔融液引入管的位置转动连接有导向叶片,用于对经熔融液引入管引入的熔融液起导向作用。

作为上述技术方案的进一步描述:

所述锥形筒外套接有内衬套,所述内衬套外套接在熔融液注入管内,用于填补锥形筒与熔融液注入管之间的空缺。

作为上述技术方案的进一步描述:

所述尾气净化组件包括尾气排放管,所述尾气排放管下接通在分离筒上,所述尾气排放管内嵌入式连接有轮盘,所述轮盘下连接有传动轴,所述传动轴的另一端连接在导向叶片的轴心线上。

作为上述技术方案的进一步描述:

所述轮盘上偏离轴心的位置连接有转接轴,所述转接轴上转动连接有一号摇杆,所述一号摇杆的另一端转动连接有驱动轴,所述驱动轴上套接有一号滑动连接套,所述一号滑动连接套卡接在尾气排放管的管外壁上。

作为上述技术方案的进一步描述:

所述转接轴上还转动连接有二号摇杆,所述二号摇杆的另一端转动连接有活塞杆,所述活塞杆的另一端连接有活塞盘,所述活塞盘外套接有活塞罐,所述活塞罐的罐外壁连接有支撑架,所述支撑架的另一端连接在分离筒上。

作为上述技术方案的进一步描述:

所述尾气排放管上接通有尾气净化管,所述尾气净化管的管壁内置夹层;

所述尾气净化管的上管口内设置有雾化喷孔。

作为上述技术方案的进一步描述:

所述熔融液离心组件包括离心筒,所述离心筒套接在熔融液离心口内,所述离心筒的上筒口内转动连接有离心盘,所述离心盘上开设有联结口,所述离心叶片嵌入式连接在联结口内;

所述离心叶片下连接有离心轴,所述离心轴下安装电动马达,所述电动马达机身安装在液压升降设备上。

一种水表金属壳体铸造成型方法,所述水表金属壳体铸造成型方法包括以下步骤:

在驱动轴的端部安装驱动设备;

在上模座与下模座完全扣合后,控制驱动设备运行,驱动设备的输出轴对驱动轴施加往复式推力和拉力,在往复式推力和拉力的共同作用下,驱动轴在一号滑行连接套内作相应的滑行动作,在此过程中,驱动轴通过一号摇杆驱动轮盘转动,轮盘转动带动传动轴转动,传动轴带动导向叶片转动;

待导向叶片的转速趋于稳定后,向熔融液引入管内以高压的形式灌注水表生产铸造用熔融液,熔融液通过熔融液引入管进入分离筒内旋风分离区,当含杂质的熔融液沿轴向进入分离筒后,熔融液受导向叶片的导流作用而产生强烈旋转,气流沿锥形筒呈螺旋形向下进入锥形筒内,密度大的熔融液在离心力作用下被甩向锥形筒和分离筒的筒内壁,并在重力作用下,沿锥形筒筒内壁下落流出,从锥形筒底部的出液口流出,旋转的气流在锥形筒和分离筒内收缩向中心流动,向上形成二次涡流经尾气排放管流至尾气净化管,水表铸造用熔融液在被灌注由上模座和下模座扣合形成的模腔之前,先进行排气;

轮盘在转动的过程中,轮盘带动转接轴做离心运动,转接轴带动活塞杆在二号滑行连接套内做往复式伸缩运动,在此过程中,当活塞杆拉动活塞盘向远离活塞罐的方向时,活塞罐通过外接一号单向阀管抽取硫化二钠溶液,当活塞杆推动活塞盘向活塞罐深处压缩时,活塞罐通过外接二号单向阀管将硫化二钠溶液注入到尾气净化管的夹层内,进入夹层内的硫化二钠溶液经雾化喷孔喷出;

熔融液被注入模腔之前,先控制液压升降设备推动电动马达向上升起,电动马达的输出轴通过离心轴推动离心叶片进入离心筒内,接着控制电动马达运行,电动马达的输出轴带动离心轴转动,离心轴带动离心叶片转动,离心叶片在转动的过程中还会带动离心盘转动。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明中,导向叶片的转速趋于稳定后,向熔融液引入管内以高压的形式灌注水表生产铸造用熔融液,熔融液通过熔融液引入管进入分离筒内旋风分离区,当含杂质的熔融液沿轴向进入分离筒后,熔融液受导向叶片的导流作用而产生强烈旋转,气流沿锥形筒呈螺旋形向下进入锥形筒内,密度大的熔融液在离心力作用下被甩向锥形筒和分离筒的筒内壁,并在重力作用下,沿锥形筒筒内壁下落流出,从锥形筒底部的出液口流出,旋转的气流在锥形筒和分离筒内收缩向中心流动,向上形成二次涡流经尾气排放管流至尾气净化管,水表铸造用熔融液在被灌注由上模座和下模座扣合形成的模腔之前,先进行排气,通过降低熔融液中气体的含量,有利于降低水表铸品内孔隙率,从而能够提升水表的质量,熔融液在进入模腔内部之后散发的气体能够透过锥形筒底部的出液口向上流动。

2、本发明中,轮盘在转动的过程中,轮盘带动转接轴做离心运动,转接轴带动活塞杆在二号滑行连接套内做往复式伸缩运动,在此过程中,当活塞杆拉动活塞盘向远离活塞罐的方向时,活塞罐通过外接一号单向阀管抽取硫化二钠溶液,当活塞杆推动活塞盘向活塞罐深处压缩时,活塞罐通过外接二号单向阀管将硫化二钠溶液注入到尾气净化管的夹层内,进入夹层内的硫化二钠溶液经雾化喷孔喷出,喷出的雾化状硫化二钠溶液与尾气净化管内填充的过滤层配合吸收熔融液释放的硫化物质,起到水表铸造尾气净化效果。

3、本发明中,熔融液被注入模腔之前,先控制液压升降设备推动电动马达向上升起,电动马达的输出轴通过离心轴推动离心叶片进入离心筒内,接着控制电动马达运行,电动马达的输出轴带动离心轴转动,离心轴带动离心叶片转动,离心叶片在转动的过程中还会带动离心盘转动,从而使熔融液由模腔的腔底缓慢的流出,防止熔融液从而上下往下流动直接与模腔的腔底中的一个位置点直接碰撞,防止铸件内部出现气孔,在压力和离心力的作用下,熔融液能够快速充满边缘,对于拐角和细小结构较多的部件,可使熔融液充分流入,避免出现缩孔或疏松的现象,有利于提高铸造的质量,实用性强,值得推广。

附图说明

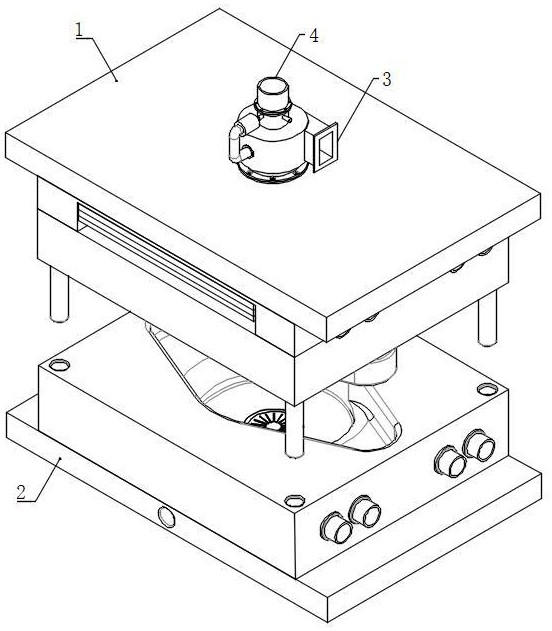

图1为本发明提出的一种水表金属壳体铸造成型装置及方法的整体结构示意图;

图2为本发明提出的一种水表金属壳体铸造成型装置及方法另一视角下的结构示意图;

图3为本发明提出的一种水表金属壳体铸造成型装置及方法中熔融液注入组件的结构示意图;

图4为本发明提出的一种水表金属壳体铸造成型装置及方法中熔融液拆分状态下的结构示意图;

图5为本发明提出的一种水表金属壳体铸造成型装置及方法中尾气净化组件拆分状态下的结构示意图;

图6为本发明提出的一种水表金属壳体铸造成型装置及方法中熔融液李欣组件的结构示意图;

图7为本发明提出的一种水表金属壳体铸造成型装置及方法中熔融液离心组件拆分状态下的结构示意图;

图8为本发明提出的一种水表金属壳体铸造成型装置及方法中活塞盘的结构示意图。

图例说明:

1、上模座;2、下模座;3、熔融液注入组件;301、熔融液注入管;302、锥形筒;303、内衬套;304、分离筒;305、导向叶片;306、熔融液引入管;4、尾气净化组件;401、尾气排放管;402、轮盘;403、一号摇杆;404、驱动轴;405、二号摇杆;406、活塞杆;407、活塞罐;408、活塞盘;409、尾气净化管;410、支撑架;5、熔融液离心组件;501、离心筒;502、离心盘;503、联结口;504、离心叶片;505、离心轴;506、电动马达。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-图8,本发明提供一种技术方案:一种水表金属壳体铸造成型装置,包括上模座1,上模座1的顶部开设有熔融液注入口,熔融液注入口内套接有熔融液注入组件3,熔融液注入组件3包括锥形筒302、分离筒304和熔融液引入管306,熔融液引入管306沿切向接通在锥形筒302筒外壁上;

上模座1的下方设置有下模座2,下模座2底部对应熔融液注入口的位置开设有熔融液离心口,熔融液离心口内套接有熔融液离心组件5,熔融液离心组件5包括离心叶片504,离心叶片504转动所产生的压力和离心力使熔融液快速充满模腔。

具体的,熔融液注入组件3包括熔融液注入管301,熔融液注入管301套接在熔融液注入口内,熔融液注入管301上端口内嵌入式连接有锥形筒302,锥形筒302上接通有分离筒304,分离筒304内部对应熔融液引入管306的位置转动连接有导向叶片305,用于对经熔融液引入管306引入的熔融液起导向作用,锥形筒302外套接有内衬套303,内衬套303外套接在熔融液注入管301内,用于填补锥形筒302与熔融液注入管301之间的空缺。

实施方式具体为:待导向叶片305的转速趋于稳定后,向熔融液引入管306内以高压的形式灌注水表生产铸造用熔融液,熔融液通过熔融液引入管306进入分离筒304内旋风分离区,当含杂质的熔融液沿轴向进入分离筒304后,熔融液受导向叶片305的导流作用而产生强烈旋转,气流沿锥形筒302呈螺旋形向下进入锥形筒302内,密度大的熔融液在离心力作用下被甩向锥形筒302和分离筒304的筒内壁,并在重力作用下,沿锥形筒302筒内壁下落流出,从锥形筒302底部的出液口流出,旋转的气流在锥形筒302和分离筒304内收缩向中心流动,向上形成二次涡流经尾气排放管401流至尾气净化管409,水表铸造用熔融液在被灌注由上模座1和下模座2扣合形成的模腔之前,先进行排气,通过降低熔融液中气体的含量,有利于降低水表铸品内孔隙率,从而能够提升水表的质量。

具体的,尾气净化组件4包括尾气排放管401,尾气排放管401下接通在分离筒304上,尾气排放管401内嵌入式连接有轮盘402,轮盘402下连接有传动轴,传动轴的另一端连接在导向叶片305的轴心线上,轮盘402上偏离轴心的位置连接有转接轴,转接轴上转动连接有一号摇杆403,一号摇杆403的另一端转动连接有驱动轴404,驱动轴404上套接有一号滑动连接套,一号滑动连接套卡接在尾气排放管401的管外壁上,转接轴上还转动连接有二号摇杆405,二号摇杆405的另一端转动连接有活塞杆406,活塞杆406的另一端连接有活塞盘408,活塞盘408外套接有活塞罐407,活塞罐407的罐外壁连接有支撑架410,支撑架410的另一端连接在分离筒304上,尾气排放管401上接通有尾气净化管409,尾气净化管409的管壁内置夹层;

尾气净化管409的上管口内设置有雾化喷孔。

实施方式具体为:轮盘402在转动的过程中,轮盘402带动转接轴做离心运动,转接轴带动活塞杆406在二号滑行连接套内做往复式伸缩运动,在此过程中,当活塞杆406拉动活塞盘408向远离活塞罐407的方向时,活塞罐407通过外接一号单向阀管抽取硫化二钠溶液,当活塞杆406推动活塞盘408向活塞罐407深处压缩时,活塞罐407通过外接二号单向阀管将硫化二钠溶液注入到尾气净化管409的夹层内,进入夹层内的硫化二钠溶液经雾化喷孔喷出,喷出的雾化状硫化二钠溶液与尾气净化管409内填充的过滤层配合吸收熔融液释放的硫化物质,起到水表铸造尾气净化效果。

具体的,熔融液离心组件5包括离心筒501,离心筒501套接在熔融液离心口内,离心筒501的上筒口内转动连接有离心盘502,离心盘502上开设有联结口503,离心叶片504嵌入式连接在联结口503内;

离心叶片504下连接有离心轴505,离心轴505下安装电动马达506,电动马达506机身安装在液压升降设备上。

实施方式具体为:熔融液被注入模腔之前,先控制液压升降设备推动电动马达506向上升起,电动马达506的输出轴通过离心轴505推动离心叶片504进入离心筒501内,接着控制电动马达506运行,电动马达506的输出轴带动离心轴505转动,离心轴505带动离心叶片504转动,离心叶片504在转动的过程中还会带动离心盘502转动,从而使熔融液由模腔的腔底缓慢的流出,防止熔融液从而上下往下流动直接与模腔的腔底中的一个位置点直接碰撞,防止铸件内部出现气孔,在压力和离心力的作用下,熔融液能够快速充满边缘。

一种水表金属壳体铸造成型方法,水表金属壳体铸造成型方法包括以下步骤:

在驱动轴404的端部安装驱动设备;

在上模座1与下模座2完全扣合后,控制驱动设备运行,驱动设备的输出轴对驱动轴404施加往复式推力和拉力,在往复式推力和拉力的共同作用下,驱动轴404在一号滑行连接套内作相应的滑行动作,在此过程中,驱动轴404通过一号摇杆403驱动轮盘402转动,轮盘402转动带动传动轴转动,传动轴带动导向叶片305转动;

待导向叶片305的转速趋于稳定后,向熔融液引入管306内以高压的形式灌注水表生产铸造用熔融液,熔融液通过熔融液引入管306进入分离筒304内旋风分离区,当含杂质的熔融液沿轴向进入分离筒304后,熔融液受导向叶片305的导流作用而产生强烈旋转,气流沿锥形筒302呈螺旋形向下进入锥形筒302内,密度大的熔融液在离心力作用下被甩向锥形筒302和分离筒304的筒内壁,并在重力作用下,沿锥形筒302筒内壁下落流出,从锥形筒302底部的出液口流出,旋转的气流在锥形筒302和分离筒304内收缩向中心流动,向上形成二次涡流经尾气排放管401流至尾气净化管409,水表铸造用熔融液在被灌注由上模座1和下模座2扣合形成的模腔之前,先进行排气;

轮盘402在转动的过程中,轮盘402带动转接轴做离心运动,转接轴带动活塞杆406在二号滑行连接套内做往复式伸缩运动,在此过程中,当活塞杆406拉动活塞盘408向远离活塞罐407的方向时,活塞罐407通过外接一号单向阀管抽取硫化二钠溶液,当活塞杆406推动活塞盘408向活塞罐407深处压缩时,活塞罐407通过外接二号单向阀管将硫化二钠溶液注入到尾气净化管409的夹层内,进入夹层内的硫化二钠溶液经雾化喷孔喷出;

熔融液被注入模腔之前,先控制液压升降设备推动电动马达506向上升起,电动马达506的输出轴通过离心轴505推动离心叶片504进入离心筒501内,接着控制电动马达506运行,电动马达506的输出轴带动离心轴505转动,离心轴505带动离心叶片504转动,离心叶片504在转动的过程中还会带动离心盘502转动。

工作原理,使用时:

在驱动轴404的端部安装驱动设备;

在上模座1与下模座2完全扣合后,控制驱动设备运行,驱动设备的输出轴对驱动轴404施加往复式推力和拉力,在往复式推力和拉力的共同作用下,驱动轴404在一号滑行连接套内作相应的滑行动作,在此过程中,驱动轴404通过一号摇杆403驱动轮盘402转动,轮盘402转动带动传动轴转动,传动轴带动导向叶片305转动;

待导向叶片305的转速趋于稳定后,向熔融液引入管306内以高压的形式灌注水表生产铸造用熔融液,熔融液通过熔融液引入管306进入分离筒304内旋风分离区,当含杂质的熔融液沿轴向进入分离筒304后,熔融液受导向叶片305的导流作用而产生强烈旋转,气流沿锥形筒302呈螺旋形向下进入锥形筒302内,密度大的熔融液在离心力作用下被甩向锥形筒302和分离筒304的筒内壁,并在重力作用下,沿锥形筒302筒内壁下落流出,从锥形筒302底部的出液口流出,旋转的气流在锥形筒302和分离筒304内收缩向中心流动,向上形成二次涡流经尾气排放管401流至尾气净化管409,水表铸造用熔融液在被灌注由上模座1和下模座2扣合形成的模腔之前,先进行排气,通过降低熔融液中气体的含量,有利于降低水表铸品内孔隙率,从而能够提升水表的质量,熔融液在进入模腔内部之后散发的气体能够透过锥形筒302底部的出液口向上流动;

轮盘402在转动的过程中,轮盘402带动转接轴做离心运动,转接轴带动活塞杆406在二号滑行连接套内做往复式伸缩运动,在此过程中,当活塞杆406拉动活塞盘408向远离活塞罐407的方向时,活塞罐407通过外接一号单向阀管抽取硫化二钠溶液,当活塞杆406推动活塞盘408向活塞罐407深处压缩时,活塞罐407通过外接二号单向阀管将硫化二钠溶液注入到尾气净化管409的夹层内,进入夹层内的硫化二钠溶液经雾化喷孔喷出,喷出的雾化状硫化二钠溶液与尾气净化管409内填充的过滤层配合吸收熔融液释放的硫化物质,起到水表铸造尾气净化效果;

熔融液被注入模腔之前,先控制液压升降设备推动电动马达506向上升起,电动马达506的输出轴通过离心轴505推动离心叶片504进入离心筒501内,接着控制电动马达506运行,电动马达506的输出轴带动离心轴505转动,离心轴505带动离心叶片504转动,离心叶片504在转动的过程中还会带动离心盘502转动,从而使熔融液由模腔的腔底缓慢的流出,防止熔融液从而上下往下流动直接与模腔的腔底中的一个位置点直接碰撞,防止铸件内部出现气孔,在压力和离心力的作用下,熔融液能够快速充满边缘,对于拐角和细小结构较多的部件,可使熔融液充分流入,避免出现缩孔或疏松的现象,有利于提高铸造的质量,实用性强,值得推广。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。