一种大口径厚壁管及其热轧冷轧连铸结构

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及热轧冷轧连铸技术领域,尤其涉及一种大口径厚壁管及其热轧冷轧连铸结构。

背景技术

热轧冷轧连铸结构是一种可以加工大口径厚壁管的设备,热轧是相对于冷轧而言的,冷轧是在再结晶温度以下进行的轧制,而热轧就是在再结晶温度以上进行的轧制,简单来说,一块钢坯在加热后经过几道轧制,再切边,矫正成为钢板,这种叫热轧,能显著降低能耗,降低成本,热轧时金属塑性高,变形抗力低,大大减少了金属变形的能量消耗,热轧能改善金属及合金的加工工艺性能,即将铸造状态的粗大晶粒破碎,显着裂纹愈合,减少或消除铸造缺陷,将铸态组织转变为变形组织,提高合金的加工性能,用热轧钢卷为原料,经酸洗去除氧化皮后进行冷连轧,其成品为轧硬卷,冷轧是由于连续冷变形引起的冷作硬化使轧硬卷的强度、硬度上升、韧塑指标下降,因此冲压性能将恶化,只能用于简单变形的零件,轧硬卷可作为热镀锌厂的原料,因为热镀锌机组均设置有退火线,轧硬卷重一般在6~13.5吨,钢卷在常温下,对热轧酸洗卷进行连续轧制随着社会的发展,当管道需要加工时使用热轧冷轧连铸结构。

现有技术诸如公开号为CN201389624Y的发明,本发明公开了一种连铸机,具有底座和固定在底座上的轴承座,轴承座的底部两侧各具有至少一个档块,档块位于轴承座的轴向前后侧,对应的两侧档块与轴承座底部之间形成一个便于底座嵌入的凹槽,档块与轴承座可以为一体结构,利用档块与轴承座底部之间形成的凹槽,底座嵌入这个凹槽,使档块卡在底座两侧,阻挡轴承座发生轴向串移,防止因此而引起的连铸机工作故障,而且安装拆卸方便,加工制造简单,该专利采用对设备增设凹槽解决了设备安装拆卸不方便的问题。

发明人在日常工作中发现,热轧冷轧连铸结构在使用过程中会出现不便清理的情况,现有技术方案通过设备将物料传送至指定位置,以便热轧冷轧连铸结构加工物料,但是热轧冷轧连铸结构在加工物料的过程中会产生杂质,导致过多的杂质会出现堆积在设备表面上的问题。

发明内容

本发明的目的是为了解决现有技术中存在过多的杂质会出现堆积在设备表面上的缺点,而提出的一种大口径厚壁管及其热轧冷轧连铸结构。

为了实现上述目的,本发明采用了如下技术方案:一种大口径厚壁管及其热轧冷轧连铸结构,包括加工机、物料和清理装置,所述加工机的表面放置有物料,所述物料的纵截面呈长条形,所述物料位于加工机的中间,所述清理装置设置在加工机的表面上,所述清理装置包括引导板,所述引导板与加工机的表面固定连接,所述引导板的横截面呈矩形,三组所述引导板围绕加工机设置,所述引导板的表面开设有滑槽,所述滑槽的横截面呈长条形,所述滑槽的内表面滑动连接有金属刷,所述金属刷的纵截面呈矩形,所述金属刷与加工机的表面触接,所述金属刷的表面固定连接有滑板,所述滑板的纵截面呈矩形,所述滑板的内表面滑动连接有定位块,所述定位块的横截面呈矩形,所述定位块与引导板的内表面插接,通过设置定位块可以与金属刷相配合以达限制金属刷滑动的目的,通过设置清理装置,有效地将热轧冷轧连铸结构进行清理,当热轧冷轧连铸结构使用时使用装置,调节金属刷,避免了过多的杂质附着在设备上,提高了热轧冷轧连铸结构的清理性,提高了热轧冷轧连铸结构的卫生指数,提高了热轧冷轧连铸结构的实用性,提高了热轧冷轧连铸结构的加工效率。

优选的,所述定位块与滑板之间固定连接有推动弹簧,所述推动弹簧呈水平方向设置,通过设置推动弹簧可以与定位块和滑板相配合以达调节定位块滑动的目的,通过设置清理装置,当热轧冷轧连铸结构使用时,将热轧冷轧连铸结构进行清理,使用设备,设备加工物料,推动金属刷,金属刷受到滑槽的引导,金属刷与加工机的表面触接,松开定位块,推动弹簧推动定位块,定位块插入引导板中,完成清理。

优选的,所述加工机的表面设置有收集装置,所述收集装置包括托板,所述托板与加工机的表面固定连接,所述托板的纵截面呈矩形,所述托板位于金属刷的正下方,通过设置托板可以与加工机相配合以达到放置收集盒的目的。

优选的,两个所述主板之间固定连接有托板,所述托板的纵截面呈矩形,所述托板位于金属刷的正下方,通过设置主板可以与加工机相配合以达到支撑托板的目的。

优选的,所述托板的上表面固定连接有两个挡板,所述挡板的横截面呈矩形,所述托板的上表面放置有收集盒,所述收集盒的纵截面呈矩形,所述收集盒与两个挡板的表面触接,所述收集盒位于金属刷的正下方,通过设置挡板可以与托板和收集盒相配合以达到限制收集盒移位的目的。

优选的,所述收集盒的表面固定连接有拉把,所述拉把的横截面呈矩形,所述拉把位于金属刷的下方,所述收集盒的下表面固定连接有滑块,所述滑块的纵截面呈圆盘形,所述滑块位于两个挡板中间,通过设置拉把可以与收集盒相配合以达到方便调节收集盒的目的。

优选的,所述托板的表面开设有卡槽,所述卡槽的纵截面呈长条形,所述滑块与卡槽的内表面插接,所述卡槽位于收集盒的正下方,通过设置卡槽可以与滑块相配合以达到限制收集盒的目的。

与现有技术相比,本发明的优点和积极效果在于:

本发明中,通过设置清理装置,当热轧冷轧连铸结构使用时,将热轧冷轧连铸结构进行清理,使用设备,设备加工物料,推动金属刷,金属刷受到滑槽的引导,金属刷与加工机的表面触接,松开定位块,推动弹簧推动定位块,定位块插入引导板中,完成清理,通过设置清理装置,有效地将热轧冷轧连铸结构进行清理,当热轧冷轧连铸结构使用时使用装置,调节金属刷,避免了过多的杂质附着在设备上,提高了热轧冷轧连铸结构的清理性,提高了热轧冷轧连铸结构的卫生指数,提高了热轧冷轧连铸结构的实用性,提高了热轧冷轧连铸结构的加工效率。

附图说明

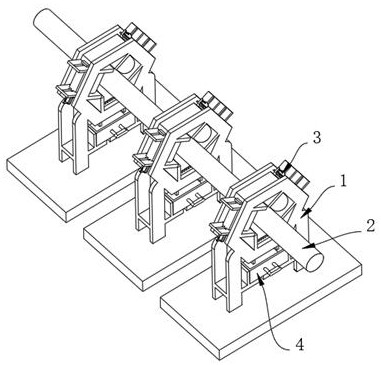

图1为本发明提出一种大口径厚壁管及其热轧冷轧连铸结构的立体结构示意图;

图2为本发明提出一种大口径厚壁管及其热轧冷轧连铸结构的清理装置结构示意图;

图3为本发明提出一种大口径厚壁管及其热轧冷轧连铸结构的图2中A处结构示意图;

图4为本发明提出一种大口径厚壁管及其热轧冷轧连铸结构的收集装置结构示意图;

图5为本发明提出一种大口径厚壁管及其热轧冷轧连铸结构的图4中B处结构示意图。

图例说明:

1、加工机;2、物料;3、清理装置;31、滑板;32、滑槽;33、引导板;34、金属刷;35、推动弹簧;36、定位块;4、收集装置;41、拉把;42、收集盒;43、挡板;44、托板;45、滑块;46、卡槽;47、主板。

实施方式

请参阅图1-5,本发明提供一种技术方案:一种大口径厚壁管及其热轧冷轧连铸结构,包括加工机1、物料2和清理装置3,加工机1的表面放置有物料2,物料2的纵截面呈长条形,物料2位于加工机1的中间,清理装置3设置在加工机1的表面上。

下面具体说一下其清理装置3和收集装置4的具体设置和作用。

本实施方案中:清理装置3包括引导板33,引导板33与加工机1的表面固定连接,引导板33的横截面呈矩形,三组引导板33围绕加工机1设置,引导板33的表面开设有滑槽32,滑槽32的横截面呈长条形,滑槽32的内表面滑动连接有金属刷34,金属刷34的纵截面呈矩形,金属刷34与加工机1的表面触接,金属刷34的表面固定连接有滑板31,滑板31的纵截面呈矩形,通过设置清理装置3,有效地将热轧冷轧连铸结构进行清理,当热轧冷轧连铸结构使用时使用装置,调节金属刷34,避免了过多的杂质附着在设备上,提高了热轧冷轧连铸结构的清理性,提高了热轧冷轧连铸结构的卫生指数,提高了热轧冷轧连铸结构的实用性,提高了热轧冷轧连铸结构的加工效率。

具体的,滑板31的内表面滑动连接有定位块36,定位块36的横截面呈矩形,定位块36与引导板33的内表面插接,通过设置定位块36可以与金属刷34相配合以达限制金属刷34滑动的目的。

具体的,定位块36与滑板31之间固定连接有推动弹簧35,推动弹簧35呈水平方向设置,通过设置清理装置3,有效地将热轧冷轧连铸结构进行清理,当热轧冷轧连铸结构使用时使用装置,调节金属刷34,避免了过多的杂质附着在设备上,提高了热轧冷轧连铸结构的清理性,提高了热轧冷轧连铸结构的卫生指数,提高了热轧冷轧连铸结构的实用性,提高了热轧冷轧连铸结构的加工效率。

在本实施例中:通过设置推动弹簧35可以与定位块36和滑板31相配合以达调节定位块36滑动的目的,通过设置清理装置3,当热轧冷轧连铸结构使用时,将热轧冷轧连铸结构进行清理,使用设备,设备加工物料2,推动金属刷34,金属刷34受到滑槽32的引导,金属刷34与加工机1的表面触接,松开定位块36,推动弹簧35推动定位块36,定位块36插入引导板33中,完成清理。

在本实施例中:加工机1的表面设置有收集装置4,收集装置4包括托板44,托板44与加工机1的表面固定连接,托板44的纵截面呈矩形,托板44位于金属刷34的正下方,通过设置托板44可以与加工机1相配合以达到放置收集盒42的目的,通过设置收集装置4,有效地将杂质进行收集,当热轧冷轧连铸结构使用时使用装置,将收集盒42放置在指定位置,避免了清理的杂质落到地面上,提高了热轧冷轧连铸结构对杂质的收集性,提高了热轧冷轧连铸结构的辅助性,提高了热轧冷轧连铸结构的实用性。

具体的,两个主板47之间固定连接有托板44,托板44的纵截面呈矩形,托板44位于金属刷34的正下方,通过设置主板47可以与加工机1相配合以达到支撑托板44的目的。

具体的,托板44的上表面固定连接有两个挡板43,挡板43的横截面呈矩形,托板44的上表面放置有收集盒42,收集盒42的纵截面呈矩形,收集盒42与两个挡板43的表面触接,收集盒42位于金属刷34的正下方。

在本实施例中:通过设置挡板43可以与托板44和收集盒42相配合以达到限制收集盒42移位的目的。

具体的,收集盒42的表面固定连接有拉把41,拉把41的横截面呈矩形,拉把41位于金属刷34的下方,收集盒42的下表面固定连接有滑块45,滑块45的纵截面呈圆盘形,滑块45位于两个挡板43中间,通过设置拉把41可以与收集盒42相配合以达到方便调节收集盒42的目的,通过设置收集装置4,当热轧冷轧连铸结构使用时,将杂质进行收集,使用设备,设备加工物料2,将收集盒42放置在托板44上,滑块45插入卡槽46中,当收集盒42放置在指定位置,启动设备,完成收集。

具体的,托板44的表面开设有卡槽46,卡槽46的纵截面呈长条形,滑块45与卡槽46的内表面插接,卡槽46位于收集盒42的正下方。

在本实施例中:通过设置卡槽46可以与滑块45相配合以达到限制收集盒42的目的。

工作原理:通过设置清理装置3,当热轧冷轧连铸结构使用时,将热轧冷轧连铸结构进行清理,使用设备,设备加工物料2,推动金属刷34,金属刷34受到滑槽32的引导,金属刷34与加工机1的表面触接,松开定位块36,推动弹簧35推动定位块36,定位块36插入引导板33中,完成清理,通过设置清理装置3,有效地将热轧冷轧连铸结构进行清理,当热轧冷轧连铸结构使用时使用装置,调节金属刷34,避免了过多的杂质附着在设备上,提高了热轧冷轧连铸结构的清理性,提高了热轧冷轧连铸结构的卫生指数,提高了热轧冷轧连铸结构的实用性,提高了热轧冷轧连铸结构的加工效率,另外通过设置收集装置4,当热轧冷轧连铸结构使用时,将杂质进行收集,使用设备,设备加工物料2,将收集盒42放置在托板44上,滑块45插入卡槽46中,当收集盒42放置在指定位置,启动设备,完成收集,通过设置收集装置4,有效地将杂质进行收集,当热轧冷轧连铸结构使用时使用装置,将收集盒42放置在指定位置,避免了清理的杂质落到地面上,提高了热轧冷轧连铸结构对杂质的收集性,提高了热轧冷轧连铸结构的辅助性,提高了热轧冷轧连铸结构的实用性。