一种大棚草莓自动采摘机器人

文献发布时间:2024-01-17 01:28:27

技术领域

本发明属于草莓采摘技术领域,具体涉及一种大棚草莓自动采摘机器人。

背景技术

大棚草莓与露天草莓相比,对外界环境的要求较低,可全年供应,种植过程中,大棚草莓染病概率低,品相极佳。传统的大棚草莓种植方式为地面栽培,随着大棚技术的日益发展,越来越多的温室大棚采取立体栽培的方式对草莓进行种植。将大棚草莓栽培在多层结构的栽培架上,不仅能提高大棚的空间利用率,也为人工采摘提供了便利。

然而随着大棚内草莓产量的增加,手工采摘所需的人力成本也在不断上升。大棚草莓在采摘过程中,需要明确草莓的生长位置,又因为草莓的食用部分是由花托发育而成的假果,而并非真正的果肉,草莓假果缺乏果皮的保护,所以采摘草莓时还需动作轻柔,若使用机械结构进行采摘作业,则容易对草莓的假果构成损伤,因此现有技术中,大棚草莓仍采用人工采摘的方式进行收获,采摘效率较低,采摘成本也颇高。

发明内容

本发明的目的就在于为了解决上述问题而提供一种结构简单,设计合理的大棚草莓自动采摘机器人。

本发明通过以下技术方案来实现上述目的:

一种大棚草莓自动采摘机器人,包括动力小车和设于动力小车顶部的多轴机械臂以及设于多轴机械臂的输出端的采摘夹爪,所述动力小车上设有视觉系统和草莓筐,所述视觉系统用于采集图像信息,并向动力小车、多轴机械臂以及采摘夹爪发送控制指令,控制指令包括用于控制动力小车间歇性直行和差速转向的运动指令以及用于控制四轴协作机械臂和采摘夹爪采摘草莓的采摘指令;

所述视觉系统包括用于采集前方道路图像信息的第一摄像头、用于采集草莓图像信息的第二摄像头和第三摄像头以及用于控制动力小车、多轴机械臂和采摘夹爪的工控机,所述多轴机械臂用于移动采摘夹爪,所述采摘夹爪用于剪切并夹持草莓,工控机结合前方道路图像信息获取草莓栽培架的位置信息,向动力小车传递运动指令,使动力小车在大棚内按照草莓栽培架的摆放位置循迹行进,工控机根据视觉系统传递的信息向四轴协作机械臂和采摘夹爪传递采摘指令,运动指令包括用于控制动力小车直行的行进指令、用于控制动力小车停止的制动指令和用于控制动力小车差速转向的转向指令,采摘指令包括用于控制四轴协作机械臂移动采摘夹爪的移动指令、用于控制采摘夹爪切割并夹持草莓的剪切指令和用于控制采摘夹爪松开草莓的卸料指令,以使四轴协作机械臂配合采摘夹爪采摘草莓,并将草莓送入草莓筐内,以实现栽培架上的草莓的自动采摘。

作为本发明的进一步优化方案,所述动力小车包括底盘、设于底盘一侧底部的两个驱动轮、设于底盘另一侧底部的一个万向轮。

作为本发明的进一步优化方案,所述多轴机械臂为四轴协作机械臂。

作为本发明的进一步优化方案,所述采摘夹爪包括固定设于四轴协作机械臂输出端的安装架、对称设于安装架两侧的两个夹持块、固定设于夹持块端部的第一刀具和第二刀具以及用于驱动夹持块的直线驱动组件。

作为本发明的进一步优化方案,所述第二刀具通过刀架与夹持块的端部相互固定,两个所述刀架的下端分别固定设于两个夹持块的端部,两个所述刀架的上端安装有第二刀具并相互靠近。

作为本发明的进一步优化方案,所述直线驱动组件包括固定设于安装架顶部的驱动电机、固定设于驱动电机输出端的摇臂和分别转动设于摇臂两端的摆臂,两个所述夹持块分别与两个摆臂远离摇臂的一端转动连接,两个所述夹持块分别滑动设于安装架两侧。

作为本发明的进一步优化方案,所述第一摄像头固定设于底盘的前端,所述第二摄像头固定设于四轴协作机械臂的顶部,所述第三摄像头固定设于安装架与四轴协作机械臂的连接处,所述工控机安装在机箱的内部,所述机箱固定设于底盘顶端。

作为本发明的进一步优化方案,两个所述摆臂关于驱动电机的输出端中心对称,两个所述摆臂均呈弧形。

作为本发明的进一步优化方案,所述第一刀具相对的一端设有弹力层。

一种大棚草莓的采摘方法,应用于大棚草莓自动采摘机器人,包括以下步骤:

S1、草莓模型构建

向工控机中输入用于训练草莓检测模型的训练集,和用于测试草莓检测模型的准确率的测试集;通过YOLO算法对训练集进行迭代训练,获得草莓检测模型;利用测试集对草莓检测模型的准确率进行检测,准确率未达标时,再次对模型进行迭代训练,直至草莓检测模型的准确率达标为止;

S2、循迹行进

大棚内设有多个相互平行的采摘通道,相邻的两个采摘通道之间设有草莓栽培架,第一摄像头对底盘前方区域进行拍摄,采集前方道路图像信息,并将前方道路图像信息传递至工控机,工控机对前方道路图像信息进行分析,进行草莓栽培架的识别,当工控机检测到草莓栽培架存在时,工控机控制动力小车间歇性直行,当工控机检测到草莓栽培架不存在时,工控机控制动力小车差速转向,使动力小车转向行驶至下一个相邻的采摘通道内;

S3、一次定位

在动力小车的行进过程中,当动力小车停止时,通过第二摄像头对动力小车侧面的草莓栽培架进行拍摄,采集草莓图像信息,并将草莓图像信息传递至工控机,工控机通过草莓检测模型对草莓进行识别,获取草莓的位置分布信息;

S4、二次定位

工控机根据位置分布信息向四轴协作机械臂发送移动指令,对单个草莓进行二次定位,四轴协作机械臂将采摘夹爪移动至单个草莓的侧面,通过第三摄像头拍摄与采摘夹爪相对的草莓,并将该草莓的图像信息传递至工控机,工控机通过草莓检测模型对草莓进行识别,获取单个草莓的精确位置信息,并提取草莓的轮廓线特征,工控机以草莓轮廓线为分界线对图像进行分割,得到一组草莓像素点和一组无关像素点,并利用草莓像素点进行成熟度分析,当工控机判定出草莓成熟时,进行草莓采摘作业,当工控机判定出草莓未成熟时,工控机控制四轴协作机械臂和采摘夹爪对动力小车侧面的其他单个草莓进行二次定位;

S5、草莓采摘

当工控机判定出草莓成熟时,工控机根据单个草莓的精确位置信息向四轴协作机械臂发送移动指令,使四轴协作机械臂对采摘夹爪的位置进行修正,四轴协作机械臂移动采摘夹爪,使采摘夹爪包围草莓,工控机向采摘夹爪发送剪切指令,采摘夹爪通过第二刀具剪切草莓的茎,并通过第一刀具夹持草莓的假果,接着四轴协作机械臂将采摘夹爪移动至草莓筐所在区域,采摘夹爪松开草莓,使草莓落入草莓筐内。

本发明的有益效果在于:

1)本发明通过第一摄像头采集前方道路图像信息,工控机结合前方道路图像信息获取草莓栽培架的位置信息,向动力小车发送运动指令,使动力小车在大棚内按照草莓栽培架的摆放位置循迹行进,工控机根据视觉系统传递的信息向四轴协作机械臂和采摘夹爪传递采摘指令,以使四轴协作机械臂配合采摘夹爪采摘草莓,并将草莓送入草莓筐内,以实现栽培架上的草莓的自动采摘,提高采摘效率,降低采摘成本;

2)本发明在采集草莓图像信息的过程中,通过第二摄像头配合工控机和四轴协作机械臂对采摘夹爪进行一次定位,通过第三摄像头配合工控机和四轴协作机械臂对采摘夹爪进行二次定位,使机器人对草莓的定位更加精准,工控机根据对第三摄像头采集的图像进行成熟度分析,保证采摘草莓的色泽和品质,确保自动采摘机器人能够顺利完成采摘作业;

3)本发明通过在夹持块端部设置用于剪切草莓匍匐茎的第一刀具,和用于夹持草莓假果的第二刀具,在切割匍匐茎的同时对草莓进行夹持,通过四轴协作机械臂将采摘夹爪移动至草莓筐的开口内,采摘夹爪松开草莓后完成对草莓的收获,能够避免采摘过程对草莓构成损伤。

附图说明

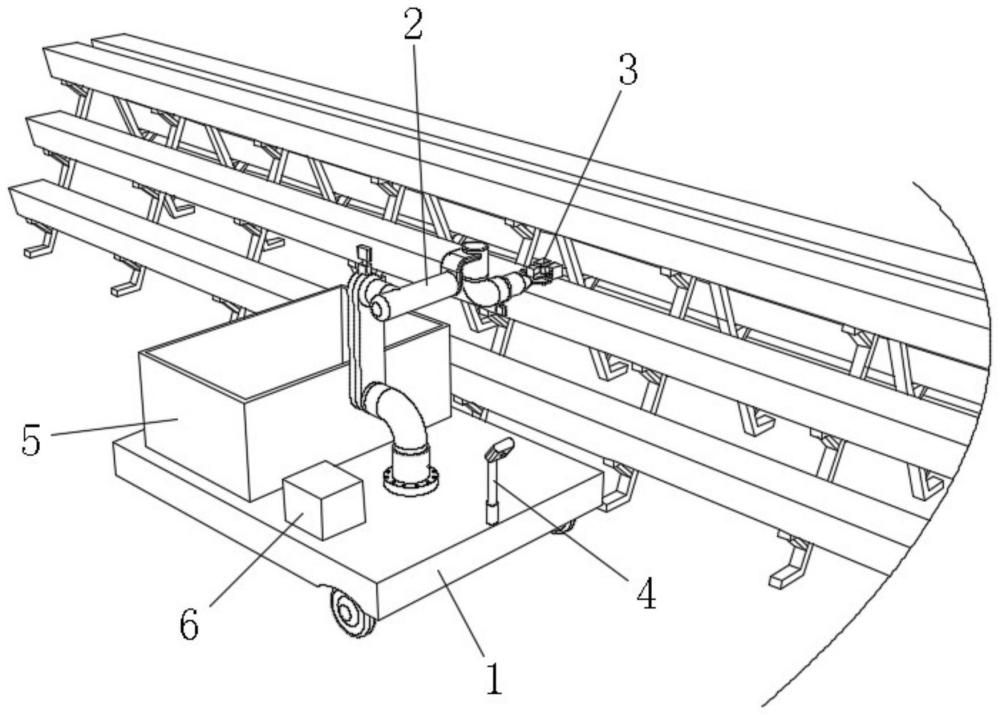

图1是本发明的工作状态示意图;

图2是本发明的整体结构示意图;

图3是本发明的动力小车结构示意图;

图4是本发明的四轴协作机械臂结构示意图;

图5是本发明的采摘夹爪结构示意图;

图6是本发明的采摘通道俯视图。

图中:1、动力小车;2、四轴协作机械臂;3、采摘夹爪;4、视觉系统;5、草莓筐;6、机箱;11、底盘;12、驱动轮;13、万向轮;31、安装架;32、驱动电机;33、摇臂;34、摆臂;35、夹持块;36、第一刀具;37、刀架;38、第二刀具;39、弹力层;41、第一摄像头;42、第二摄像头;43、第三摄像头;C、采摘通道。

具体实施方式

下面结合附图对本申请作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本申请进行进一步的说明,不能理解为对本申请保护范围的限制,该领域的技术人员可以根据上述申请内容对本申请作出一些非本质的改进和调整。

第一实施例

如图1所示,一种大棚草莓自动采摘机器人,用于采摘温室大棚内的草莓,大棚内的草莓种植在草莓栽培架上,该栽培架优选为A型多层立体栽培架,包括动力小车1和设于动力小车1顶部的多轴机械臂以及设于多轴机械臂的输出端的采摘夹爪3,多轴机械臂为四轴协作机械臂2,动力小车1上设有视觉系统4和草莓筐5,视觉系统4用于采集图像信息,并向动力小车1、多轴机械臂以及采摘夹爪3发送控制指令,控制指令包括用于控制动力小车1间歇性直行和差速转向的运动指令以及用于控制四轴协作机械臂2和采摘夹爪3采摘草莓的采摘指令。

如图2和图4所示,视觉系统4包括用于采集前方道路图像信息的第一摄像头41、用于采集草莓图像信息的第二摄像头42和第三摄像头43以及用于控制动力小车1、多轴机械臂和采摘夹爪3的工控机,多轴机械臂用于移动采摘夹爪3,采摘夹爪3用于剪切并夹持草莓,动力小车1为双轮差速驱动式小车,通过第一摄像头41采集前方道路图像信息,工控机结合前方道路图像信息获取草莓栽培架的位置信息,向动力小车1传递运动指令,使动力小车1在大棚内按照草莓栽培架的摆放位置循迹行进,工控机根据视觉系统4传递的信息向四轴协作机械臂2和采摘夹爪3传递采摘指令,运动指令包括用于控制动力小车1直行的行进指令、用于控制动力小车1停止的制动指令和用于控制动力小车1差速转向的转向指令,采摘指令包括用于控制四轴协作机械臂2移动采摘夹爪3的移动指令、用于控制采摘夹爪3切割并夹持草莓的剪切指令和用于控制采摘夹爪3松开草莓的卸料指令,以使四轴协作机械臂2配合采摘夹爪3采摘草莓,并将草莓送入草莓筐5内,以实现栽培架上的草莓的自动采摘,提高采摘效率,节省人力;在采集草莓图像信息的过程中,通过第二摄像头42配合工控机和四轴协作机械臂2对采摘夹爪3进行一次定位,通过第三摄像头43配合工控机和四轴协作机械臂2对采摘夹爪3进行二次定位,使机器人对草莓定位更加精准,工控机根据对第三摄像头43采集的图像进行成熟度分析,确保自动采摘机器人能够顺利完成采摘作业,以保证采摘草莓的色泽和品质。

进一步地,如图3所示,动力小车1包括底盘11、设于底盘11一侧底部的两个驱动轮12、设于底盘11另一侧底部的一个万向轮13,两个万向轮13均内置轮毂电机,在自动采摘机器人差速转向时,工控机控制两个轮毂电机差速运转,以使动力小车1完成转向。

如图5所示,采摘夹爪3包括固定设于四轴协作机械臂2输出端的安装架31、对称设于安装架31两侧的两个夹持块35、固定设于夹持块35端部的第一刀具36和第二刀具38以及用于驱动夹持块35的直线驱动组件;具体地,直线驱动组件包括固定设于安装架31顶部的驱动电机32、固定设于驱动电机32输出端的摇臂33和分别转动设于摇臂33两端的摆臂34,两个夹持块35分别与两个摆臂34远离摇臂33的一端转动连接,两个夹持块35分别滑动设于安装架31两侧,通过在夹持块35端部设置用于剪切草莓匍匐茎的第一刀具36,和用于夹持草莓假果的第二刀具38,在切割匍匐茎的同时对草莓进行夹持,通过四轴协作机械臂2将采摘夹爪3移动至草莓筐5的开口内,采摘夹爪3松开草莓后完成对草莓的收获,能够避免采摘过程对草莓构成损伤。需要说明的是,驱动电机32输出端贯穿安装架31,通过驱动电机32带动摇臂33旋转,摇臂33正转时通过摆臂34带动两个夹持块35相向滑动,实现对草莓的夹持操作,摇臂33反转时通过摆臂34带动两个夹持块35反向滑动,实现对草莓的卸料操作。

进一步地,第二刀具38通过刀架37与夹持块35的端部相互固定,刀架37为呈倒L形,两个刀架37的下端分别固定设于两个夹持块35的端部,两个刀架37的上端安装有第二刀具38并相互靠近,两个摆臂34关于驱动电机32的输出端中心对称,两个摆臂34均呈弧形,第一刀具36相对的一端设有弹力层39,弹力层39优选为海绵片。

如图2和图4所示,第一摄像头41固定设于底盘11的前端,第二摄像头42固定设于四轴协作机械臂2的顶部,第三摄像头43固定设于安装架31与四轴协作机械臂2的连接处,工控机安装在机箱6的内部,机箱6固定设于底盘11顶端,机箱6内还安装有与四轴协作机械臂2的各关节电机以及采摘夹爪3的驱动电机32对应的驱动器和电池。

第二实施例

如图1-6所示,一种大棚草莓的采摘方法,该采摘方法应用于大棚草莓自动采摘机器人,包括以下步骤:

S1、草莓模型构建

向工控机中输入用于训练草莓检测模型的训练集,和用于测试草莓检测模型的准确率的测试集,作为训练集和测试集的草莓图片共标注有50张,其中40张图片作为训练集,10张图片作为测试集,每张草莓图片上的草莓目标数量为6-8个;通过YOLO算法对训练集进行迭代训练,获得草莓检测模型,YOLO算法是一种目标检测算法,能够从图片中找出物体并给出其类别和位置,训练时使用的网络结构为YOLOv8n,其他参数使用默认设置;利用测试集对草莓检测模型的准确率进行检测,准确率未达标时,再次对模型进行迭代训练,直至草莓检测模型的准确率达标为止,草莓检测模型构建过程中共迭代训练了300次;

S2、循迹行进

大棚内设有多个相互平行的采摘通道C,相邻的两个采摘通道C之间设有草莓栽培架,第一摄像头41对底盘11前方区域进行拍摄,采集前方道路图像信息,并将前方道路图像信息传递至工控机,工控机对前方道路图像信息进行分析,进行草莓栽培架的识别,当工控机检测到草莓栽培架存在时,工控机控制动力小车1间歇性直行,当工控机检测到草莓栽培架不存在时,工控机控制动力小车1差速转向,使动力小车1转向行驶至下一个相邻的采摘通道C内,图6是采摘通道C及采摘路线的示意图,将动力小车1转向行驶至下一相邻采摘通道C的过程记为一次掉头操作,在自动采摘机器人执行采摘作业前,设置掉头操作次数的最大值,掉头操作次数的最大值与草莓栽培架的个数一致,当动力小车1穿过最后一个采摘通道C后,动力小车1制动,结束行程;

S3、一次定位

在动力小车1的行进过程中,当动力小车1停止时,通过第二摄像头42对动力小车1侧面的草莓栽培架进行拍摄,采集草莓图像信息,并将草莓图像信息传递至工控机,工控机通过草莓检测模型对草莓进行识别,获取草莓的位置分布信息,识别过程中,通过草莓检测模型对输入的测试集图片进行检测,获取目标框的坐标,以框底部中心的坐标为物体的坐标,这样即可得到草莓在图片中的位置坐标;

S4、二次定位

工控机根据位置分布信息向四轴协作机械臂2发送移动指令,对单个草莓进行二次定位,四轴协作机械臂2将采摘夹爪3移动至单个草莓的侧面,通过第三摄像头43拍摄与采摘夹爪3相对的草莓,并将该草莓的图像信息传递至工控机,工控机通过草莓检测模型对草莓进行识别,获取单个草莓的精确位置信息,并提取草莓的轮廓线特征,工控机以草莓轮廓线为分界线对图像进行分割,得到一组草莓像素点和一组无关像素点,草莓像素点为该分界线围成的区域内的像素点,无关像素点为该分界线之外区域的像素点,并利用草莓像素点进行成熟度分析;当像素点颜色落在设定范围内时,判定草莓成熟;反之,判定草莓未成熟;设定范围是指在LAB颜色模式下,L通道的数值落在0~100之间,A通道的数值落在27~127之间,B通道的数值落在-128~128之间;当工控机判定出草莓成熟时,进行草莓采摘作业,当工控机判定出草莓未成熟时,工控机控制四轴协作机械臂2和采摘夹爪3对动力小车1侧面的其他单个草莓进行二次定位;

S5、草莓采摘

当工控机判定出草莓成熟时,工控机根据单个草莓的精确位置信息向四轴协作机械臂2发送移动指令,使四轴协作机械臂2对采摘夹爪3的位置进行修正,四轴协作机械臂2移动采摘夹爪3,使采摘夹爪3包围草莓,工控机向采摘夹爪3发送剪切指令,采摘夹爪3通过第二刀具38剪切草莓的茎,并通过第一刀具36夹持草莓的假果,接着四轴协作机械臂2将采摘夹爪3移动至草莓筐5所在区域,采摘夹爪3松开草莓,使草莓落入草莓筐5内,完成卸料作业,在剪切和卸料过程中,通过驱动电机32带动摇臂33旋转,摇臂33正转时通过摆臂34带动两个夹持块35相向滑动,实现对草莓的剪切及夹持操作,摇臂33反转时通过摆臂34带动两个夹持块35反向滑动,实现对草莓的卸料操作。重复步骤S4和步骤S5,使采摘夹爪3依次对一次定位过程中图像信息内所有的草莓进行采摘;另外,工控机对第一摄像头41采集的图像信息进行分析的同时,判断草莓栽培架的分布状况,当动力小车1仅一侧存在草莓栽培架时,采摘夹爪3对动力小车1一个侧面的草莓采摘完毕后,工控机即控制动力小车1继续行驶;当动力小车1两侧均存在草莓栽培架时,采摘夹爪3对动力小车1一个侧面的草莓采摘完毕后,工控机控制四轴协作机械臂2将采摘夹爪3调转180度,并按照上述操作对动力小车的另一侧面的草莓进行采摘作业,两个侧面的草莓均采摘完毕后,工控机再控制动力小车1继续行驶。

接着动力小车1继续行进,自动采摘机器人依次对各草莓栽培架上的草莓进行采摘,动力小车1依次穿过各采摘通道C后,完成草莓采摘作业。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。