一种模拟反应堆失压工况粉尘排放的数控装置及测试方法

文献发布时间:2024-04-18 19:44:28

技术领域

本申请涉及核反应堆工程技术领域,尤其涉及一种模拟反应堆失压工况粉尘排放的数控装置及测试方法。

背景技术

高温气冷堆作为新一代的核电系统,具有热效率高和固有安全性的突出优点,被认为是第四代核反应堆的重要代表之一。与传统的水冷堆不同,高温气冷堆采用氦气作为冷却剂,使用了石墨包覆的球形燃料颗粒,并采用了大量的石墨类结构材料。然而,在这种设计中,球形燃料元件在运动过程中不断摩擦,最终在反应堆的一回路中产生了一定量的石墨粉尘。测量高温气冷堆在破口失压事故下排放粉尘的行为和排放量,是反应堆安全分析的重要内容。

由于反应堆本身的特殊性和对放射性污染的控制,高温气冷堆发生破口失压事故时,反应堆一回路中高压气体将从破口处以声速喷射出,粉尘将随从氦气排向外,而现有关于破口失压事故的相关数据较少,并且也难以使用真实的反应堆进行失压工况条件下粉尘排放的测量。

发明内容

针对上述问题,提出了一种模拟反应堆失压工况粉尘排放的数控装置及测试方法,来模拟不同失压工况条件下高温堆粉尘的排放行为并对排放量进行测量。

本申请第一方面提出了一种模拟反应堆失压工况粉尘排放的数控装置,包括:粉尘注入系统、主回路管路系统、粉尘过滤系统、喷管排放系统、高压气体注入系统以及自动化控制和数据采集系统,其中,

所述粉尘注入系统和所述高压气体注入系统分别通过管路连接所述主回路管路系统,所述主回路管路系统、所述粉尘过滤系统与所述喷管排放系统通过管路依次相连,所述自动化控制和数据采集系统通过导线与其他各系统的阀门和测量装置相连;

所述粉尘注入系统用于向所述主回路管路系统中添加颗粒物,模拟反应堆回路中的放射性粉尘;

所述高压气体注入系统用于向所述主回路管路系统中提供压力稳定且流量均匀的不同工作介质;

所述主回路管路系统用于形成均匀的包含气体和粉尘的两相流动,并测量主回路管路中气体和粉尘的实验数据;

所述粉尘过滤系统用于收集所述主回路管路系统流入的粉尘;

所述喷管排放系统用于将粉尘过滤系统过滤后的气体排放到大气中;

所述自动化控制和数据采集系统用于控制不同电磁阀的开闭,并收集各系统的实验数据。

可选的,所述粉尘注入系统,包括:

粉尘加入装置,用于提供模拟放射性粉尘的颗粒物;

粉尘通道电磁阀,根据所述自动化控制和数据采集系统中信号控制器的控制信号控制开闭,从而控制颗粒物的流量。

可选的,所述高压气体注入系统,包括:

高压气储存罐组,由多个压缩空气储存罐和压缩氦气储存罐组成,用于提供高压空气与高压氦气;

气罐通道电磁阀组,根据所述信号控制器的控制信号控制气罐通道电磁阀的开闭组合,从而控制注入的气体类型;

升压通道电磁阀,根据所述信号控制器的控制信号控制开闭时间,从而控制主回路管路的工作压力。

可选的,所述主回路管路系统包括循环风机、压力测量装置、流量测量装置与粉尘粒径与浓度测量装置,并均布置在主回路管路上,其中,

所述循环风机根据所述信号控制器的控制信号改变风机功率,推动主回路管路中气体和粉尘的两相流动;

所述压力测量装置、流量测量装置与粉尘粒径与浓度测量装置分别用于测量主回路管路中的压力、流量以及粉尘粒径与浓度。

可选的,所述粉尘过滤系统,包括:

过滤通道电磁阀,根据所述信号控制器的控制信号控制开闭,从而控制流入粉尘的流量;

粉尘过滤装置,用于收集在失压过程中从主回路管路中流入的粉尘。

可选的,所述喷管排放系统,包括:

排放通道电磁阀组,根据所述信号控制器的控制信号控制排放通道电磁阀的开闭,从而控制过滤后气体的流量;

喷放喷管组,由不同尺寸的声速喷管组成,用于将气体排放到大气中,模拟不同大小尺寸的破口失压工况。

可选的,所述自动化控制和数据采集系统,还包括:

数据采集仪,用于接收所述压力测量装置、流量测量装置与粉尘粒径与浓度测量装置测量的主回路管路中的压力、流量以及粉尘粒径与浓度;

中央计算机,用于控制所述信号控制器下发控制信号,并接收所述数据采集仪采集的实验数据。

本申请第二方面提出了一种模拟反应堆失压工况粉尘排放的测试方法,包括:

通过信号控制器打开粉尘通道电磁阀,经由粉尘注入系统注入实验所需的粉尘颗粒后,关闭所述粉尘通道电磁阀;

根据设定的实验工况打开气罐通道电磁阀组中的气罐通道电磁阀与升压通道电磁阀,当通入到主回路管路中的高压气体压力达到主回路要求并维持稳定后,依次关闭对应的所述气罐通道电磁阀组中的气罐通道电磁阀与所述升压通道电磁阀,停止充气;

启动循环风机,当主回路管路内粉尘颗粒以目标流速循环流动时,控制启动粉尘粒径和浓度测量装置,测量此时主回路管路回路中的粉尘颗粒的粒径分布和浓度分布;

根据设定的实验工况打开排放通道电磁阀组的排放通道电磁阀与过滤通道电磁阀,待排放结束后,依次关闭所述过滤通道电磁阀与对应的所述排放通道电磁阀组的电磁阀;

取下粉尘过滤装置中的过滤网,根据收集的过滤网上拦截的粉尘颗粒,测量拦截的粉尘颗粒的质量和粉尘的颗粒特性。

本申请第三方面提出一种计算机设备,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时,实现如上述第一方面中任一所述的装置。

本申请第四方面提出一种非临时性计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如上述第一方面中任一所述的装置。

本申请的实施例提供的技术方案至少带来以下有益效果:

通过改变高压气体注入系统模拟反应堆不同的压力工况,通过注入不同的粉尘量模拟反应堆回路运行不同时间的粉尘累积量,通过改变喷管的尺寸模拟不同大小的破口失压事故,通过收集粉尘过滤系统中的粉尘预测破口失压事故条件下粉尘的排放量,通过设定自动化程序准确控制实验过程并精确采集稳态和瞬态实验数据,从而完整了模拟了反应堆失压工况粉尘排放的过程,且由于引入了数控设备,实现了实验过程的自动化,提高实验的精确性,极大地降低了实验的风险和人力付出。

本申请附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

附图说明

本申请上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

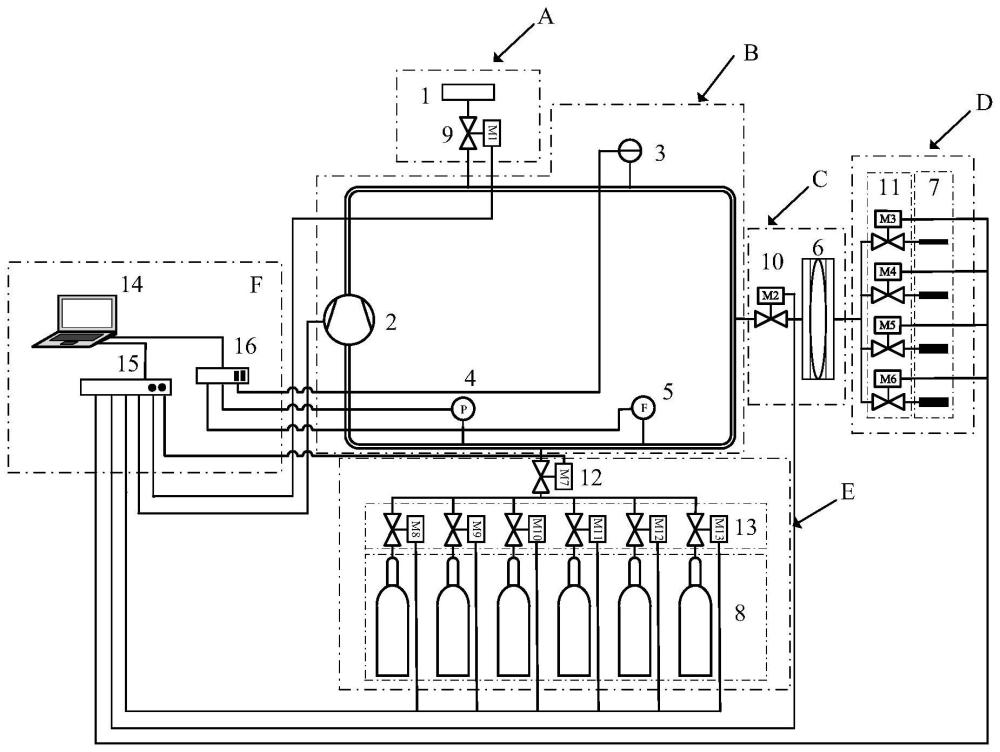

图1是根据本申请实施例示出的一种模拟反应堆失压工况粉尘排放的数控装置的示意图;

图2是根据本申请实施例示出的一种模拟反应堆失压工况粉尘排放的测试方法的流程图;

图3是根据本申请实施例示出的一种模拟反应堆失压工况粉尘排放的测试方法的详细流程图;

图4是一种电子设备的框图。

图1中包括:A-粉尘注入系统;B-主回路管路系统;C-粉尘过滤系统;D-喷管排放系统;E-高压气体注入系统;F-自动化控制和数据采集系统;1-粉尘加入装置;2-循环风机;3-粉尘粒径测量和浓度测量装置;4-压力测量装置;5-流量测量装置;6-粉尘过滤装置;7-喷放喷管组;8-高压气储存罐组,包含三个空气高压气瓶和三个氦气高压气瓶;9-粉尘通道电磁阀;10-过滤通道电磁阀;11-排放通道电磁阀组;12-升压通道电磁阀;13-气罐通道电磁阀组;14-中央计算机;15-信号控制器;16-数据采集仪。

具体实施方式

下面详细描述本申请的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。

图1是根据本申请实施例示出的一种模拟反应堆失压工况粉尘排放的数控装置的示意图,如图1所示,该数控装置包括六大部分,即粉尘注入系统A、主回路管路系统B、粉尘过滤系统C、喷管排放系统D、高压气体注入系统E、自动化控制和数据采集系统F,其中,粉尘注入系统A和高压气体注入系统E分别通过管路连接主回路管路系统B,主回路管路系统B、粉尘过滤系统C与喷管排放系统D通过管路依次相连,自动化控制和数据采集系统F通过导线与其他各系统的阀门和测量装置相连。

具体的,粉尘注入系统A包括粉尘加入装置1和粉尘通道电磁阀9,主回路管路系统B包括循环风机2、粉尘粒径测量和浓度测量装置3、压力测量装置4和流量测量装置5,粉尘过滤系统C包括粉尘过滤装置6和过滤通道电磁阀10,喷管排放系统D包括喷放喷管组7和排放通道电磁阀组11,高压气体注入系统E包括高压气储存罐组8、升压通道电磁阀12和气罐通道电磁阀组13,自动化控制和数据采集系统F包括中央计算机14、信号控制器15以及数据采集仪16。

下面详细介绍各系统中模块的连接关系以及功能。

在粉尘注入系统A中,粉尘加入装置1用于提供模拟放射性粉尘的颗粒物,粉尘通道电磁阀9根据信号控制器15的控制信号控制开闭,从而控制颗粒物的流量,从而模拟反应堆回路中的放射性粉尘。

需要补充的是,信号控制器15的控制信号根据连接元器件的种类,控制信号分为电磁阀开闭信号与风机变频控制信号。

在高压气体注入系统E中,高压气储存罐组8由多个压缩空气储存罐和压缩氦气储存罐组成,用于提供高压空气与高压氦气;气罐通道电磁阀组13根据信号控制器15的控制信号控制气罐通道电磁阀M8-M13的开闭组合,从而控制注入的气体类型;升压通道电磁阀12根据信号控制器15的控制信号控制开闭时间,从而控制主回路管路的工作压力。

主回路管路系统B是由气体管道组成的闭合回路,在主回路管路系统B中,循环风机2、压力测量装置4、流量测量装置5与粉尘粒径与浓度测量装置3并均布置在主回路管路上;循环风机2根据信号控制器15的控制信号改变风机功率,推动主回路管路中气体和粉尘的两相流动;压力测量装置4、流量测量装置5与粉尘粒径与浓度测量装置3分别用于测量主回路管路中的压力、流量以及粉尘粒径与浓度。

在粉尘过滤系统C中,过滤通道电磁阀10和粉尘过滤装置6通过管路顺次连接,过滤通道电磁阀10一端与主回路管道连接,另一端与粉尘过滤装置6连接,粉尘过滤装置6再经由管路与喷管排放系统D连接。

具体的,过滤通道电磁阀10根据信号控制器15的控制信号控制开闭,从而控制流入粉尘的流量;粉尘过滤装置6用于收集在失压过程中从主回路管路中流入的粉尘。

需要补充的是,粉尘过滤装置6中过滤器的滤芯可以进行拆卸,并在后续的测试方法中通过称量实验前后的质量变化,得到实验过程中系统排放的粉尘总质量。

本申请实施例中,粉尘过滤装置6一方面能够收集在失压过程中从主回路流入过滤装置的粉尘,从而预测事故条件下粉尘的排放量,另一方面能够避免粉尘流入大气中,从而降低环境污染

在喷管排放系统D中,排放通道电磁阀组11的排放通道电磁阀M3-M6与喷放喷管组7中对应尺寸的喷管通过气体管道依次连接,构成一组实验段,排放通道电磁阀组11根据信号控制器15的控制信号控制排放通道电磁阀M3-M6的开闭,从而控制过滤后气体的流量;喷放喷管组7由不同尺寸的声速喷管组成,用于将气体排放到大气中,模拟不同大小尺寸的破口失压工况。

需要补充的是,多组试验段通过管道进行并联后,通过管道共同连接至粉尘过滤系统C。

在数据采集系统F中,中央计算机14直接与信号控制器15以及数据采集仪16相连接,信号控制器15通过导线连接至整个系统中的循环风机和所有电磁阀,从而在中央计算机14的输出信号下控制阀门开闭和循环风机功率,数据采集仪16通过导线与压力测量装置4、流量测量装置5、以及粉尘粒径测量和浓度测量装置3相连接并采集实验数据,再将实验数据输入至中央计算机14。

在详细介绍各模块的连接关系与基础功能后,基于图1所示的模拟反应堆失压工况粉尘排放的数控装置,提出一种模拟反应堆失压工况粉尘排放的测试方法,该测试方法的流程图如图2和图3所示,具体包括以下步骤:

步骤101,通过信号控制器打开粉尘通道电磁阀,经由粉尘注入系统注入实验所需的粉尘颗粒后,关闭粉尘通道电磁阀。

本申请实施例中,在添加粉尘前,需要先检查粉尘过滤装置6中的滤网是否干净,并提醒用户设定实验工况的相关参数,包括:工作介质的种类,主回路系统的目标压力,稳态运行时的目标流量,以及排放喷管的尺寸组合。

然后开启电磁阀M1,注入一定量粉尘,关闭电磁阀M1。

步骤102,根据设定的实验工况打开气罐通道电磁阀组中的气罐通道电磁阀与升压通道电磁阀,当通入到主回路管路中的高压气体压力达到主回路要求并维持稳定后,依次关闭对应的气罐通道电磁阀组中的气罐通道电磁阀与升压通道电磁阀,停止充气。

本申请实施例中,首先需要确定用户设定的工作介质为空气还是氮气。

一种可能的实施例中,使用空气作为实验工质,开启压缩空气储存罐对应的电磁阀M8~M10,打开电磁阀M7,使得空气流入到主回路管路中。

一种可能的实施例中,使用氦气作为实验工质,开启压缩氮气储存罐对应的电磁阀M11~M13,打开电磁阀M7,使得氦气流入到主回路管路中。

需要说明的是,无论使用哪种工作介质,在中央计算机14检测到压力测量装置4的参数达到用户设定的目标压力时,关闭高压气体注入系统E中的所有电磁阀,从而停止充气过程。

步骤103,启动循环风机,当主回路管路内粉尘颗粒以目标流速循环流动时,控制启动粉尘粒径和浓度测量装置,测量此时主回路管路回路中的粉尘颗粒的粒径分布和浓度分布。

本申请实施例中,中央计算机14启动循环风机2后,并逐步提高的功率,当流量检测装置5的参数未达到目标流量时,则继续提高循环风机的功率,直到达到用户设定的目标流量位置。

随后,在中央计算机14检测到采集仪16的数据稳定时,记录粉尘粒径和浓度测量装置3,压力测量装置4,以及流量测量装置5的起始稳态数据,此时高压气体经循环风机加压实现在主回路管路内以目标流速循环流动,而粉尘颗粒跟随主流循环流动,管路内形成稳定的气固两相流。

步骤104,根据设定的实验工况打开排放通道电磁阀组的排放通道电磁阀与过滤通道电磁阀,待排放结束后,依次关闭过滤通道电磁阀与对应的排放通道电磁阀组的电磁阀。

本申请实施例中,根据用户设定的实验工况选择实验需要的声速喷管组7中的一个喷管,打开电磁阀11中对应的电磁阀M3~6中的一个。

一种可能的实施例中,打开与主回路管路系统相连接的粉尘过滤系统C的阀门M2,主回路中的气体在静压的作用下通过管道流经粉尘过滤系统C,主流中的粉尘被过滤器11吸附拦截后,高压气体再经由不同尺寸的声速喷管排放至大气中。在这个过程中,中央计算机14记录并储存粉尘粒径和浓度测量装置3,压力测量装置4,以及流量测量装置5在排放过程中的瞬态数据。

随后,检测压力测量装置4的数据,如果压力测量数据仍在下降,说明排放仍未结束,需要继续采集数据,如果压力测量数据达到稳定并不再下降,说明排放已经结束。此时中央计算机14记录并储存粉尘粒径和浓度测量装置3,压力测量装置4,以及流量测量装置5的终止稳态数据,并在此时刻,中央计算机14停止循环风机2,关闭所有电磁阀,保存实验数据,并提醒用户更换粉尘过滤装置6的滤网并称量滤网表面的颗粒质量。

步骤105,取下粉尘过滤装置中的过滤网,根据收集的过滤网上拦截的粉尘颗粒,测量拦截的粉尘颗粒的质量和粉尘的颗粒特性。

本申请实施例中,提醒用户更换粉尘过滤装置6中滤网并称量颗粒质量,通过过滤网收集的粉尘颗粒,测量拦截的粉尘颗粒的质量和粉尘的颗粒特性。

本申请通过改变高压气体注入系统模拟反应堆不同的压力工况,通过注入不同的粉尘量模拟反应堆回路运行不同时间的粉尘累积量,通过改变喷管的尺寸模拟不同大小的破口失压事故,通过收集粉尘过滤系统中的粉尘预测破口失压事故条件下粉尘的排放量,通过设定自动化程序准确控制实验过程并精确采集稳态和瞬态实验数据,从而完整了模拟了反应堆失压工况粉尘排放的过程,且由于引入了数控设备,实现了实验过程的自动化,提高实验的精确性,极大地降低了实验的风险和人力付出。

图4示出了可以用来实施本公开的实施例的示例电子设备300的示意性框图。电子设备旨在表示各种形式的数字计算机,诸如,膝上型计算机、台式计算机、工作台、个人数字助理、服务器、刀片式服务器、大型计算机、和其它适合的计算机。电子设备还可以表示各种形式的移动装置,诸如,个人数字处理、蜂窝电话、智能电话、可穿戴设备和其它类似的计算装置。本文所示的部件、它们的连接和关系、以及它们的功能仅仅作为示例,并且不意在限制本文中描述的和/或者要求的本公开的实现。

如图4所示,设备300包括计算单元301,其可以根据存储在只读存储器(ROM)302中的计算机程序或者从存储单元303加载到随机访问存储器(RAM)303中的计算机程序,来执行各种适当的动作和处理。在RAM 303中,还可存储设备300操作所需的各种程序和数据。计算单元301、ROM 302以及RAM 303通过总线304彼此相连。输入/输出(I/O)接口305也连接至总线304。

设备300中的多个部件连接至I/O接口305,包括:输入单元306,例如键盘、鼠标等;输出单元307,例如各种类型的显示器、扬声器等;存储单元308,例如磁盘、光盘等;以及通信单元309,例如网卡、调制解调器、无线通信收发机等。通信单元309允许设备300通过诸如因特网的计算机网络和/或各种电信网络与其他设备交换信息/数据。

计算单元301可以是各种具有处理和计算能力的通用和/或专用处理组件。计算单元301的一些示例包括但不限于中央处理单元(CPU)、图形处理单元(GPU)、各种专用的人工智能(AI)计算芯片、各种运行机器学习模型算法的计算单元、数字信号处理器(DSP)、以及任何适当的处理器、控制器、微控制器等。计算单元301执行上文所描述的各个方法和处理,例如语音指令响应方法。例如,在一些实施例中,语音指令响应方法可被实现为计算机软件程序,其被有形地包含于机器可读介质,例如存储单元308。在一些实施例中,计算机程序的部分或者全部可以经由ROM 302和/或通信单元309而被载入和/或安装到设备300上。当计算机程序加载到RAM 303并由计算单元301执行时,可以执行上文描述的语音指令响应方法的一个或多个步骤。备选地,在其他实施例中,计算单元301可以通过其他任何适当的方式(例如,借助于固件)而被配置为执行语音指令响应方法。

本文中以上描述的系统和技术的各种实施方式可以在数字电子电路系统、集成电路系统、场可编程门阵列(FPGA)、专用集成电路(ASIC)、专用标准产品(ASSP)、芯片上系统的系统(SOC)、负载可编程逻辑设备(CPLD)、计算机硬件、固件、软件、和/或它们的组合中实现。这些各种实施方式可以包括:实施在一个或者多个计算机程序中,该一个或者多个计算机程序可在包括至少一个可编程处理器的可编程系统上执行和/或解释,该可编程处理器可以是专用或者通用可编程处理器,可以从存储系统、至少一个输入装置、和至少一个输出装置接收数据和指令,并且将数据和指令传输至该存储系统、该至少一个输入装置、和该至少一个输出装置。

用于实施本公开的方法的程序代码可以采用一个或多个编程语言的任何组合来编写。这些程序代码可以提供给通用计算机、专用计算机或其他可编程数据处理装置的处理器或控制器,使得程序代码当由处理器或控制器执行时使流程图和/或框图中所规定的功能/操作被实施。程序代码可以完全在机器上执行、部分地在机器上执行,作为独立软件包部分地在机器上执行且部分地在远程机器上执行或完全在远程机器或服务器上执行。

在本公开的上下文中,机器可读介质可以是有形的介质,其可以包含或存储以供指令执行系统、装置或设备使用或与指令执行系统、装置或设备结合地使用的程序。机器可读介质可以是机器可读信号介质或机器可读储存介质。机器可读介质可以包括但不限于电子的、磁性的、光学的、电磁的、红外的、或半导体系统、装置或设备,或者上述内容的任何合适组合。机器可读存储介质的更具体示例会包括基于一个或多个线的电气连接、便携式计算机盘、硬盘、随机存取存储器(RAM)、只读存储器(ROM)、可擦除可编程只读存储器(EPROM或快闪存储器)、光纤、便捷式紧凑盘只读存储器(CD-ROM)、光学储存设备、磁储存设备、或上述内容的任何合适组合。

为了提供与用户的交互,可以在计算机上实施此处描述的系统和技术,该计算机具有:用于向用户显示信息的显示装置(例如,CRT(阴极射线管)或者LCD(液晶显示器)监视器);以及键盘和指向装置(例如,鼠标或者轨迹球),用户可以通过该键盘和该指向装置来将输入提供给计算机。其它种类的装置还可以用于提供与用户的交互;例如,提供给用户的反馈可以是任何形式的传感反馈(例如,视觉反馈、听觉反馈、或者触觉反馈);并且可以用任何形式(包括声输入、语音输入或者、触觉输入)来接收来自用户的输入。

可以将此处描述的系统和技术实施在包括后台部件的计算系统(例如,作为数据服务器)、或者包括中间件部件的计算系统(例如,应用服务器)、或者包括前端部件的计算系统(例如,具有图形用户界面或者网络浏览器的用户计算机,用户可以通过该图形用户界面或者该网络浏览器来与此处描述的系统和技术的实施方式交互)、或者包括这种后台部件、中间件部件、或者前端部件的任何组合的计算系统中。可以通过任何形式或者介质的数字数据通信(例如,通信网络)来将系统的部件相互连接。通信网络的示例包括:局域网(LAN)、广域网(WAN)、互联网和区块链网络。

计算机系统可以包括客户端和服务器。客户端和服务器一般远离彼此并且通常通过通信网络进行交互。通过在相应的计算机上运行并且彼此具有客户端-服务器关系的计算机程序来产生客户端和服务器的关系。服务器可以是云服务器,又称为云计算服务器或云主机,是云计算服务体系中的一项主机产品,以解决了传统物理主机与VPS服务("Virtual Private Server",或简称"VPS")中,存在的管理难度大,业务扩展性弱的缺陷。服务器也可以为分布式系统的服务器,或者是结合了区块链的服务器。

应该理解,可以使用上面所示的各种形式的流程,重新排序、增加或删除步骤。例如,本公开中记载的各步骤可以并行地执行也可以顺序地执行也可以不同的次序执行,只要能够实现本公开的技术方案所期望的结果,本文在此不进行限制。

上述具体实施方式,并不构成对本公开保护范围的限制。本领域技术人员应该明白的是,根据设计要求和其他因素,可以进行各种修改、组合、子组合和替代。任何在本公开的精神和原则之内所作的修改、等同替换和改进等,均应包含在本公开保护范围之内。