层叠孔结构及其制作方法

文献发布时间:2023-06-19 09:23:00

技术领域

本申请涉及半导体制造领域,具体涉及一种层叠孔结构及其制作方法。

背景技术

在集成电路制造的后段工艺中,有些需要耐受高压的器件通常需要较厚的金属层间介质层(inter metal dielectronic,IMD),比如:IMD的厚度大于6um,来保护底层器件。

在实际制造过程中,单层IMD的厚度受到PCO(成长氧化膜)机台沉积时间和CMP过程中同一性的制约,不能超过3um。为了满足IMD的厚度要求,可以采用分层生长的方式实现。具体方法为:分多次形成IMD,并在每形成一层IMD后,在该层IMD中形成通孔,并填充通孔形成钨塞;每层IMD中的通孔对准。

然而,刻蚀上层IMD以形成通孔时,存在将下层IMD中钨塞破坏的可能,并且每层IMD中通孔的对准程度受到套刻精度的限制。

发明内容

为了解决相关技术中的问题,本申请提供了一种层叠孔结构及其制作方法。该技术方案如下:

第一方面,本申请实施例提供了一种层叠孔结构的制作方法,该方法包括:

形成第一金属层间介质层;

在第一金属层间介质层中形成第一通孔,第一通孔由竖直结构和碗状结构构成,碗状结构位于竖直结构的上方,碗状结构的开口尺寸大于竖直结构的开口尺寸;

填充第一通孔,并在第一通孔中的碗状结构的顶部形成Ti/TiN层;

在第一金属层间介质层的表面形成第二金属层间介质层;

在第二金属层间介质层中形成第二通孔,第二通孔连接第一通孔,且第二通孔的底部被第一通孔的碗状结构包围;

填充第二通孔。

可选的,在第一金属层间介质层中形成第一通孔,包括:

通过光刻工艺在第一金属层间介质层上方定义第一通孔图案;

根据第一通孔图案,在预定时间内采用各向同性刻蚀方式刻蚀第一金属层间介质层,形成第一通孔的碗状结构;

根据第一通孔图案,采用各向异性刻蚀方式继续刻蚀第一金属层间介质层,形成第一通孔的竖直结构。

可选的,填充第一通孔,并在第一通孔中碗状结构的顶部形成Ti/TiN层,包括:

沉积钨,第一通孔被钨填充满;

对衬底进行回刻蚀,直到碗状结构的顶部形成阻挡层空间;

形成Ti/TiN层,直到碗状结构顶部的阻挡层空间被Ti/TiN层填充满;

去除衬底表面的Ti/TiN层。

可选的,在第二金属层间介质层中形成第二通孔,包括:

通过光刻工艺在第二金属层间介质层上方定义第二通孔图案,第二通孔图案被碗状结构包围;

根据第二通孔图案,采用各向异性刻蚀方式刻蚀第二金属层间介质层,形成第二通孔。

可选的,填充第二通孔,包括:

沉积钨,第二通孔被钨填充满;

通过CMP工艺去除第二金属层间介质层表面的钨。

可选的,沉积钨之前,该方法还包括:

形成粘合层。

可选的,粘合层为Ti/TiN层。

可选的,形成第一金属层间介质层之前,还包括:

形成第x金属层,x为正整数;

填充第二通孔之后,还包括:

形成第x+1金属层。

第二方面,本申请实施例提供了一种层叠孔结构,至少包括第一通孔和第二通孔;

第一通孔位于第一金属层间介质层中,第二通孔位于第二金属层间介质层中,第二金属层间介质层位于第一金属层间介质层的表面上方;

第一通孔由竖直结构和碗状结构构成,碗状结构位于竖直结构的上方,碗状结构的开口尺寸大于竖直结构的开口尺寸;

第二通孔为竖直结构,第二通孔连接第一通孔,且第二通孔的底部被第一通孔的碗状结构包围;

第一通孔中竖直结构由钨填充,第一通孔中碗状结构内填充有钨,碗状结构的顶部形成有Ti/TiN层;

第二通孔由钨填充。

可选的,第一通孔和第二通孔内还设置有粘合层;

粘合层位于钨的外侧。

可选的,粘合层为Ti/TiN层。

可选的,第一金属层间介质层和第二金属层间介质层位于第x金属层和第x+1金属层之间,x为正整数。

本申请技术方案,至少包括如下优点:

通过形成第一金属层间介质层,在第一金属层间介质层中形成第一通孔,填充第一通孔,在第一金属层间介质层中形成第二通孔,填充第二通孔,利用第一通孔中的碗状结构扩大第二通孔刻蚀时的套刻精度,解决了分层生长较厚的金属层间介质层后,分步刻蚀金属层间介质层中的通孔容易导致通孔不符合要求的问题;达到了令分层生长较厚的金属层间介质层时,形成符合要求的层叠结构通孔的效果。

附图说明

为了更清楚地说明本申请具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本申请的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本申请实施例提供的一种层叠孔结构的制作方法的流程图;

图2是本申请实施例提供的第一通孔在制作过程中的示意图;

图3是本申请实施例提供的第一通孔的结构示意图;

图4是本申请实施例提供的第二通孔在制作过程中的示意图;

图5是本申请实施例提供的第二通孔在制作过程中的示意图;

图6是本申请实施例提供的层叠孔结构在制作过程中的示意图;

图7是本申请实施例提供的层叠孔结构在制作过程中的示意图;

图8是本申请实施例提供的层叠孔结构在制作过程中的示意图;

图9是本申请实施例提供的层叠孔结构在制作过程中的示意图;

图10是本申请实施例提供的层叠孔结构在制作过程中的示意图;

图11是本申请实施例提供的层叠孔结构在制作过程中的示意图;

图12是本申请实施例提供的层叠孔结构在制作过程中的示意图;

图13是本申请实施例提供的层叠孔结构的示意图。

具体实施方式

下面将结合附图,对本申请中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在不做出创造性劳动的前提下所获得的所有其它实施例,都属于本申请保护的范围。

在本申请的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电气连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

此外,下面所描述的本申请不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

请参考图1,其示出了本申请一实施例提供的一种层叠孔结构的制作方法的流程图,层叠孔用于连接上下两层的金属层,该方法至少包括如下步骤:

步骤101,形成第一金属层间介质层。

在第x金属层的表面形成第一金属层间介质层;x为正整数。

第一金属层间介质层的厚度根据实际情况确定,第一金属层间介质层不导电。

步骤102,在第一金属层间介质层中形成第一通孔,第一通孔由竖直结构和碗状结构构成,碗状结构位于竖直结构的上方,碗状结构的开口尺寸大于竖直结构的开口尺寸。

可选的,通过光刻和刻蚀工艺在第一金属层间介质层中形成第一通孔。

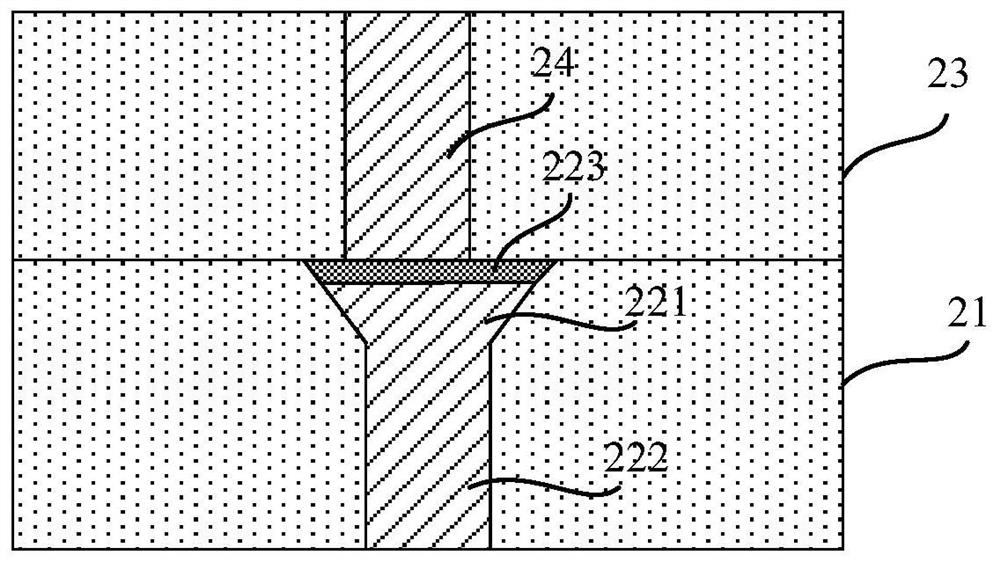

如图2所示,第一金属层间介质层21中形成有第一通孔22,第一通孔22中有竖直结构222和碗状结构221构成,碗状结构221位于竖直结构222的上方,碗状结构221与竖直结构222贯通,碗状结构221的开口尺寸大于竖直结构222的开口尺寸,碗状结构221的底部尺寸与竖直结构222的开口尺寸相同。

步骤103,填充第一通孔,并在第一通孔中的碗状结构的顶部形成Ti/TiN层。

如图3所示,构成第一通孔22的碗状结构221和竖直结构222被金属填充,在碗状结构221的顶部形成了Ti/TiN层223;Ti/TiN层223由层叠的Ti和TiN构成,Ti/TiN层的Ti和TiN在同一工艺步骤中形成。

可选的,填充金属为钨。

碗状结构顶部的Ti/TiN层作为阻挡层,可以防止在形成第二通孔时,破坏已经填充的第一通孔。

步骤104,在第一金属层间介质层的表面形成第二金属层间介质层。

在第一金属层间介质层表面沉积形成第二金属层间介质层,第二金属层间介质层的厚度根据实际情况确定。

可选的,第一金属层间介质层的厚度与第二金属层间介质层的厚度之和大于6um。

如图4所示,第二金属层间介质层23覆盖第一金属层间介质层21。

步骤105,在第二金属层间介质层中形成第二通孔,第二通孔连接第一通孔,且第二通孔的底部被第一通孔的碗状结构包围。

可选的,通过光刻和刻蚀工艺在第二金属层间介质层中形成第二通孔。

如图5所示,第二通孔24位于第一通孔的上方,且第二通孔24连接第一通孔,第二通孔24的底部被第一通孔的碗状结构221包围,第二通孔24的底部与第一通孔的碗状结构221顶部的Ti/TiN层接触。

由于第一通孔的碗状结构的开口尺寸大于第一通孔或第二通孔的开口尺寸,即使在形成第二通孔时,第二通孔的位置相对于第一通孔中竖直结构的位置出现了细微偏移,也不影响第一通孔与第二通孔连接,可以保证第一金属层间介质层与第二金属层间介质层中的层叠孔的导通效果。

步骤106,填充第二通孔。

可选的,利用金属填充第二通孔,填充完成后,去除第二金属层间介质层表面残余的金属。

综上所述,本申请实施例提供的层叠孔的制作方法,通过形成第一金属层间介质层,在第一金属层间介质层中形成第一通孔,填充第一通孔,在第一金属层间介质层中形成第二通孔,填充第二通孔,利用第一通孔中的碗状结构扩大第二通孔刻蚀时的套刻精度,解决了分层生长较厚的金属层间介质层后,分步刻蚀金属层间介质层中的通孔容易导致通孔不符合要求的问题;达到了令分层生长较厚的金属层间介质层时,形成符合要求的层叠结构通孔的效果。

在基于图1所示实施例的可选实施例中,第一金属层间介质层和第二金属层间介质层位于第x金属层和第x+1金属层之间,第二金属层间介质层的表面形成有第x+1金属层,故,该方法在步骤101之前,还包括形成第x金属层;在步骤105之后,形成第x+1金属层;x为正整数。

本申请另一实施例提供了一种层叠孔结构的制作方法,该方法至少包括如下步骤:

步骤201,形成第x金属层。

步骤202,形成第一金属层间介质层。

在第x金属层的表面形成第一金属层间介质层。

步骤203,通过光刻工艺在第一金属层间介质层的上方定义第一通孔图案。

在第一金属层间介质层21表面旋涂光刻胶25,利用包括第一通孔图案的掩膜版曝光,显影后,形成第一通孔图案26,如图6所示。

第一通孔图案的开口尺寸与第一通孔中竖直结构的开口尺寸相同。

步骤204,根据第一通孔图案,在预定时间内采用各向同性刻蚀方式刻蚀第一金属层间介质层,形成第一通孔的碗状结构。

碗状结构的深度与刻蚀时间相关,预定时间根据碗状结构的设计深度确定。需要说明的是,碗状结构的形状根据实际的刻蚀结果确定,本申请实施例仅为示例性说明。

如图7所示,在第一通孔图案26下方的第一金属层间介质层21中形成碗状结构221。

由于采用各向同性刻蚀方式刻蚀,碗状结构的开口尺寸大于第一通孔图案的开口尺寸。

步骤205,根据第一通孔图案,采用各向异性刻蚀方式继续刻蚀第一金属层间介质层,形成第一通孔的竖直结构。

由于采用各向异性的刻蚀方式刻蚀,竖直结构的开口尺寸与第一通孔图案的开口尺寸相同。

第一通孔用于连接第一金属层间介质层21下方的第x金属层。

如图8所示,第一金属层间介质层21中形成竖直结构222,碗状结构221与竖直结构222贯通,竖直结构222位于碗状结构221的下方。

刻蚀完成后,去除衬底表面的光刻胶。

步骤206,沉积钨,第一通孔被钨填充满。

淀积钨,第一通孔中的竖直结构222和碗状结构221都被钨27填充满,第一金属层间介质层21表面也形成有钨27,如图9所示。

步骤207,对衬底进行回刻蚀,直到碗状结构的顶部形成阻挡层空间。

对衬底表面进行回刻蚀,去除第一金属层间介质层表面的钨;第一金属层间介质层表面的钨被去除后,仍继续刻蚀,直到碗状结构的顶部形成阻挡层空间,停止刻蚀。

如图10所示,经过刻蚀后,第一金属层间介质层21表面没有钨残留,碗状结构221的顶部形成阻挡层空间28。

阻挡层空间28用于形成Ti/TiN层。

步骤208,形成Ti/TiN层,直到碗状结构顶部的阻挡层空间被Ti/TiN层填充满。

步骤209,去除衬底表面的Ti/TiN层。

在碗状结构顶部形成Ti/TiN层时,第一金属层间介质层的表面也会形成Ti/TiN层,通过湿法刻蚀工艺去除第一金属层间介质层表面的多余的Ti/TiN层;得到的第一通孔结构如图3所示。

步骤210,在第一金属层间介质层的表面形成第二金属层间介质层。

该步骤在上述步骤104中进行了阐述,这里不再赘述。

步骤211,通过光刻工艺在第二金属层间介质上方定义第二通孔图案,第二通孔图案被碗状结构包围。

在第二金属层间介质层23表面旋图光刻胶31,利用带有第二通孔图案的掩膜版曝光,显影后,形成第二通孔图案32,如图11所示,第二通孔图案32对准碗状结构221。

步骤212,根据第二通孔图案,采用各向异性刻蚀方式刻蚀第二金属层间介质层,形成第二通孔。

由于采用各向异性刻蚀方式刻蚀,第二金属层间介质层中形成的第二通孔的开口尺寸与第二通孔图案的开口尺寸相同。

刻蚀完成后,去除第二金属层间介质层表面的光刻胶。

第二金属层间介质层中形成的第二通孔如图5所示。

步骤213,沉积钨,第二通孔被钨填充满。

淀积钨,第二通孔24被钨27填充满,第二金属层间介质层23表面也形成有钨27,如图12所示。

步骤214,通过CMP工艺,去除第二金属层间介质层表面的钨。

如图13所示,第二金属层间介质层23表面的钨被去除。

步骤215,形成第x+1金属层。

在第二金属层间介质层表面形成第x+1金属层。

在上述实施例的可选实施例中,在利用钨填充通孔之前,在通孔内形成粘合层;也即,在填充第一通孔之前,在第一通孔内形成粘合层;在填充第二通孔之前,在第二通孔内形成粘合层。在通孔填充完成后,金属层间介质层表面多余的粘合层也被去除。

可选的,粘合层为Ti/TiN阻挡层。在形成粘合层时,先淀积Ti,Ti作为粘合剂,Ti和下层材料反应,降低接触电阻,再淀积TiN,TiN作为钨的扩散阻挡层。

本申请实施例提供了一种层叠孔结构,如图13所示,该层叠孔结构至少包括第一通孔和第二通孔24。

第一通孔位于第一金属层间介质层21中,第二通孔24位于第二金属层间介质层23中,第二金属层间介质层23位于第一金属层间介质层21的表面上方。

第一通孔由竖直结构222和碗状结构221构成,碗状结构221位于树脂结构222的上方,碗状结构221的开口尺寸大于竖直结构的开口尺寸。碗状结构221的与竖直结构222贯通,碗状结构221的底部尺寸与竖直结构222的开口尺寸相同。

第一通孔中的竖直结构22由钨填充,第一通孔中的碗状结构221内填充有钨,碗状结构221的顶部形成有Ti/TiN层223。在碗状结构221中,Ti/TiN层223下方为钨。

碗状结构221顶部的Ti/TiN层223作为阻挡层,防止在刻蚀形成第二金属层间介质层中的第二通孔时,损伤第一金属层间介质层中已形成的钨塞。

第二通孔24由钨填充。

可选的,第一通孔和第二通孔内还设置有粘合层;粘合层位于钨的外侧。

可选的,粘合层为Ti/TiN层。在第一通孔和第二通孔内,先形成Ti/TiN层,在填充钨。

第一金属层间介质层21和第二金属层间介质层23位于第x金属层和第x+1金属层之间,x为正整数。

当需要在2个金属层之间形成较厚(比如:厚度大于6um)的金属层间介质层,并金属层间介质层中形成通孔时,可以采用本申请实施例提供方法形成的如图13所示的层叠孔结构。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本申请创造的保护范围之中。

- 层叠孔结构及其制作方法

- 层叠体、其制造方法以及使用该层叠体的器件结构体的制作方法