衍射光学元件及其制造方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及一种光学领域的衍射光学元件以及该衍射光学元件的制造方法,该衍射光学元件至少具有两个蚀刻速度不同的层。

背景技术

衍射光学元件(DOE,Diffractive optical elements)用于需要衍射功能的各类光学装置、光学部件和光学器件中。一般,DOE用于转换激光束,可以根据应用需要灵活控制和更改激光束的形状。在许多应用中,这些功能非常有益,可以显著提高系统性能。DOE在很多方面都具有优势,诸如效率高、精度高、尺寸小、重量轻,并且最重要的是,DOE非常灵活,可以满足各种不同应用的要求。

DOE利用具有复杂微结构的表面来发挥其光学功能。微结构的表面浮雕轮廓具有两个或更多个表面等级。微结构可以通过纳米压印、湿蚀刻或干蚀刻而形成。通常,由于高精度的要求,使用干蚀刻和直接写入制造DOE。特别地,微结构特别通过直接激光写入和光刻并结合等离子体蚀刻(诸如,反应离子蚀刻(RIE)或电感耦合等离子体(ICP)蚀刻)而产生。

DOE的特征尺寸包含蚀刻宽度和蚀刻深度。对于DOE的典型特征大小,在横向尺寸的范围为从亚微米到毫米,而在垂直尺寸的范围为几百纳米。对于3D成像和感测,必须结合多种光学功能,诸如光束整形和聚焦。作为示例,用于多条纹结构化照明的具有单层二值表面浮雕的DOE结合了衍射透镜、高斯-高帽光束整形器(Gaussian-to-tophat beam shaper)和达曼分束器(Dammann beam splitter)的功能。

目前市场上使用的材料是硅或熔融石英,因为二者的蚀刻行为与干蚀刻兼容。但是,硅对可见光到近红外光的透射率有限,因此不能用于需要高透射率的透射DOE中。熔融石英因为蚀刻速度快,是用于干蚀刻的良好材料。但是对于某些要求高精度蚀刻的应用(诸如,DOE),蚀刻速度过快而无法控制蚀刻深度。

在这种情况下,对于DOE,期望精确地控制微结构的蚀刻深度。

发明内容

本发明的目的是提供一种用于光学三维测量装置的DOE,其具有通过干蚀刻形成的精确深度的微结构。干蚀刻方法包含离子束蚀刻、离子蚀刻、反应离子束蚀刻、反应离子蚀刻、等离子体蚀刻和圆筒型蚀刻。

上述目的是通过独立权利要求中限定的DOE和方法实现的。在从属权利要求中限定了具体实施例。

在本发明的一方面,提供了一种衍射光学元件,其包括具有对于干蚀刻工艺不同的蚀刻速度的至少两个层。该衍射光学元件包括玻璃衬底和布置在玻璃衬底上的微结构层。玻璃衬底在厚度方向上的干蚀刻速度与微结构层在厚度方向上的干蚀刻速度的比率不大于1:2、优选不大于1:5、更优选不大于1:10、或者最优选不大于1:20,使得衬底起到蚀刻停止层的作用。然而,玻璃衬底在水平方向上的干蚀刻速度与微结构层在水平方向上的干蚀刻速度基本上相等。玻璃衬底包括SiO

在这一方面,由于玻璃衬底表现出比微结构层低得多的蚀刻速度,因此玻璃衬底可以起到蚀刻停止层的作用。在这种情况下,以高精度控制微结构层的蚀刻深度,例如一个微结构层中的光栅结构的高度。同时,玻璃衬底作为停止层还降低了微结构层在水平方向上的蚀刻速度并提高了锥度性能。另外,玻璃是透明且各向同性的材料。它是没有不同的分离层的固态且均匀的块体,因此,光学性能很稳定。玻璃也是一种耐化学腐蚀的材料,适用于不同的应用并且具有工艺可用性。首先,玻璃具有低的蚀刻速度,这会防止在玻璃衬底上进行蚀刻,从而避免过度蚀刻。在使用熔融石英作为衬底的一些情况下,需要较厚的涂层以避免在衬底上进行蚀刻。否则,会破坏衬底表面并减弱光学性能。

在本发明的一个实施例中,微结构层具有蚀刻宽度<2000μm、优选<1000μm、更优选<800μm、更优选<500μm、甚至更优选<300μm、并且最优选<200μm的精细特征尺寸。

在本发明的又一个实施例中,微结构层的每个阶梯都具有蚀刻深度<1000μm、优选<800μm、更优选<600μm、甚至更优选<500μm、并且最优选<400μm的精细特征尺寸。

在本发明的又一个实施例中,微结构层中的蚀刻深度与其平均蚀刻深度之间的最大偏差小于其平均蚀刻深度的30%、更优选小于20%、最优选小于10%。

在本发明的又一个实施例中,微结构层由氧化硅(Si

在本发明的又一个实施例中,玻璃衬底在可见光和红外光范围内的折射率基本上等于微结构层在该范围内的折射率。

在本发明的又一个实施例中,玻璃衬底在波长587.6nm处表现出在1.40至2.2的范围内、优选在1.41至2.1的范围内、优选在1.42至2.0的范围内、优选在1.45至1.9的范围内、优选在1.45至1.8的范围内的折射率。

在本发明的又一个实施例中,微结构层在波长587.6nm处表现出在1.4至2.2范围内的折射率。微结构层和玻璃衬底之间的折射率差在-0.65至0.65的范围内。

在本发明的又一个实施例中,玻璃衬底对可见光至红外光表现出高于96%、优选高于98%、并且最优选高于99%的内部透射率。另外,当波长小于200nm时,透射率小于30%。

在本发明的又一个实施例中,衍射光学元件表现出高于30%、优选高于40%、更优选高于50%、或者甚至更优选高于60%、最优选高于70%的效率。

在本发明的又一个实施例中,衍射光学元件在微结构层的上表面、或玻璃衬底的底表面、或在微结构层和玻璃衬底之间具有用于导电或保护的另外的层。该另外的层是可以为ITO或金属的导电层。该另外的层是非常薄的层(纳米级或更小),其在干蚀刻工艺的某些情况下易于刻穿。使用玻璃作为衬底层将避免过度蚀刻。

在本发明的又一个实施例中,在蚀刻气体为C

在本发明的又一个实施例中,玻璃衬底表现出小于30μm、优选小于20μm、更优选小于10μm、5μm、3μm或2μm、并且最优选小于1μm的TTV。

在本发明的又一个实施例中,玻璃衬底表现出小于400μm、优选小于300μm、200μm、100μm、50μm或20μm、并且最优选小于10μm的翘曲度。

在本发明的又一个实施例中,衍射光学元件包括多于一对的彼此堆叠的一个玻璃衬底和一个微结构层。

在本发明的又一个实施例中,玻璃衬底和微结构层彼此交替布置。

在这种情况下,微结构层可以布置在玻璃衬底的两侧。

替代地,玻璃衬底和微结构层布置成使得至少两个微结构层彼此接触。

在这种情况下,微结构层可以通过离子束蚀刻、或离子蚀刻、或反应离子束蚀刻、或反应离子蚀刻、或等离子体蚀刻或圆筒型蚀刻制造。在本发明的又一个实施例中,衍射光学元件产生的光图案可以是正方形、三角形、点、线,但不限于这些。

在本发明的又一个实施例中,玻璃衬底可以具有防反射涂层。

在本发明的又一个实施例中,通过玻璃衬底层和微结构层的不同蚀刻速率,可以精确地控制微结构层的总厚度。当最大蚀刻深度在设计期间固定,则可以根据最大蚀刻深度确定微结构层的总厚度。在这种情况下,微结构层的总厚度(T

T

也就是说,所施加的微结构层的厚度(T

为了实现精确的蚀刻深度,干蚀刻速率在DOE制造中非常重要。玻璃材料将根据以下公式与CF

SiO

2B

副产物SiF

表1干蚀刻过程中常规反应副产物的沸点

优选地,Al

Al

在本申请中,玻璃衬底表现出小于10nm、优选小于2nm、并且最优选小于1nm的表面粗糙度。

与熔融石英相比,玻璃材料的蚀刻速度较低,因此玻璃材料在干蚀刻工艺中起到了良好的停止层的作用。微结构层中的蚀刻深度与其平均蚀刻深度之间的最大偏差小于其平均蚀刻深度的30%。在一种衍射光学元件模型中,仅将玻璃衬底从熔融石英更改为D263,衍射效率从10%左右提高到了40%以上。

优选以下具有相应成分的玻璃,这些玻璃在使用根据本发明的干蚀刻方法处理时显示出较低的蚀刻速度,并且在应用后处理的情况下强度明显得到提高。然而,本发明也适用于其他成分,并且已证明对诸多其他玻璃和玻璃陶瓷是有利的。

在根据本发明的方法中使用的玻璃优选为锂铝硅酸盐玻璃(lithiumaluminosilicate glass),其具有以下成分(以重量%计):

在根据本发明的方法中使用的另一种玻璃优选为钠钙玻璃,其具有以下成分(以重量%计):

在根据本发明的方法中使用的另一种玻璃优选为硼硅酸盐玻璃,其具有以下成分(以重量%计):

在根据本发明的方法中使用的另一种玻璃优选为碱金属铝硅酸盐玻璃,其具有以下成分(以重量%计):

在根据本发明的方法中使用的另一种玻璃优选为低碱金属铝硅酸盐玻璃,其具有以下组成(以重量%计):

本发明中使用的玻璃、特别是上述玻璃还可以进行改性。例如,通过向玻璃成分中添加过渡金属离子、稀土离子(例如Nd

通过在含Ag

这种玻璃的进一步优选的变型可以在PCT/CN2013/072695中找到,这些变型通过引用并入此文。

附图说明

现在将参照附图,通过示例性实施例的方式对本发明进行更详细的描述。在附图中,相同的附图标记表示相同或对应的元件。在附图中,

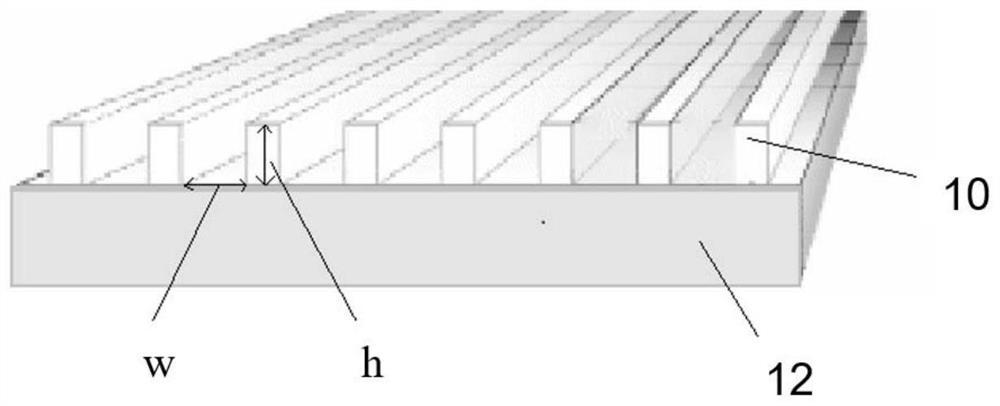

图1示出了根据本发明的具有玻璃衬底和一层微结构的DOE;

图2a-2d示出了根据本发明的用于制造图1所示的DOE的方法;

图3a-3c示出了DOE的层布置的又一个实施例;以及

图4示出了根据本发明的一个三阶梯微结构层的结构。

具体实施例

图1示出了根据本发明的DOE。DOE 1(例如扩散器)包含微结构层10和玻璃衬底12。在一个实施例中,玻璃是从市场上可购买到的Schott AG的品牌为D263、AF32、B270或BF33的玻璃。在一个实施例中,DOE结构是可用于DOE结构的SiO

另外,SiO

在本发明中,对于可见光到红外光,例如在300-1200nm的波长范围内、优选在810nm、830nm、850nm、或940nm波长处,玻璃衬底12具有高于96%、优选高于98%、并且最优选高于99%的内部透射率。透射率等于100%减去反射率和吸收率。内部透射率越高,玻璃衬底12的反射越少,DOE能够实现的效率就越高。根据不同设计的衍射光栅特征,DOE 1能够实现的效率高于30%、优选高于50%、或者更优选高于70%。

玻璃的大小可以根据加工要求灵活调整。对于晶圆级封装工艺来说,晶圆大小非常关键。晶圆边缘可以通过蚀刻、涂覆、印刷、喷砂制造成磨砂表面,以提供用于在后处理中进行定位的不透明区域。

在附加或备选的方面,DOE可以包含多于两层。例如,可以在玻璃衬底12和微结构层10之间、在玻璃衬底12的底表面上、或者在微结构层10的上表面上施加另外的层。该另外的层可以实现其他功能,例如导电或保护。基于另外的层的不同功能,该另外的层可以包含ITO(铟锡氧化物)、Ag、Au、Cr、Pt、Cu等。

在又一个方面,根据不同的应用,DOE可以包含多于一个的微结构层,例如,两个、三个或四个微结构层。

现在,参照图2a至图2d,其显示了根据本发明的DOE 1的制造步骤。首先,提供玻璃衬底12,然后例如通过CVD或PVD方法在玻璃衬底12上涂覆一层SiO

现在,通过掩模层14的图案中的通孔在SiO

如本领域中已知的,干蚀刻方法包含离子束蚀刻、离子蚀刻、反应离子束蚀刻、反应离子蚀刻、等离子体蚀刻和圆筒型蚀刻。

根据一个实施例,DOE结构通过RIE产生。在优选实施例中,利用表1中列出的以下参数范围执行RIE工艺。在优选实施例中,利用以下参数执行蚀刻工艺:等离子体功率1600w;衬底功率200w;C

表2:不同材料的蚀刻速度范围

在此,利用详细的测试实例对DOE结构的形成过程进行简短介绍,以便说明与SiO

实施例1:

该测试已通过RIE完成,相关参数如下:等离子功率1600w,衬底功率200w,C

表3:不同材料的蚀刻速度值

实施例2:

在该实施例中,玻璃衬底由AF32玻璃组成。首先,将玻璃衬底切成50*50mm的大小。随后,将SiO

表4:蚀刻深度

从表4中可以看出,在2分钟至8分钟的蚀刻时间内,由于SiO

在干蚀刻工艺之后,得到微结构层10,参见图2c。随后,去除掩模层14,并获得具有一层DOE结构的DOE 1,如图2d所示。在一个实施例中,DOE结构的深度h为500nm至10μm,并且其宽度w(即结构的宽度)为10nm至500nm。

从表1中还可以看出,与SiO

在一个实施例中,光栅结构可以包含一个阶梯、两个阶梯、三个阶梯、…七个阶梯。如图4所示,显示了具有三个阶梯101、102、103的光栅结构。在这种情况下,至少底部阶梯103可以通过干蚀刻工艺获得高精度,这也提高了DOE的效率和性能。

对本领域技术人员显而易见的是,可以利用干蚀刻工艺形成DOE结构。然而,用于产生DOE结构的工艺不应限于干蚀刻工艺。可以使用任何其他可以形成DOE结构的方法。例如,还可以通过诸如激光直接写入和电子束曝光之类的直接写入来获得DOE结构。

在玻璃衬底12上形成DOE结构10之后,可以执行后处理(例如,切块),以形成单件DOE 1。为此目的,切块可以包含锯切、激光切块和其他切块工艺。

在另一方面,DOE可以包含成对的玻璃衬底12和微结构层10。例如,如图3a-3c所示,DOE包含两对玻璃衬底12和微结构层10。如图3a所示,微结构层10以其彼此接触的方式布置。附加地,如图3b所示,微结构层10布置在一个玻璃衬底12的两侧。另外,成对的微结构层10和玻璃衬底12以交替的方式布置。

在本发明中,以简单轻松的方式生产了具有至少在光栅结构高度方面高精度的DOE,这可以降低生产成本并且还可以提高其效率。

- 衍射光学元件、衍射光学元件的制造方法、以及衍射光学元件的制造方法中使用的模具

- 衍射光学元件、光学系统、光学设备以及衍射光学元件的制造方法