一种表面存在腐蚀垢层的金属基体制备方法及其垢下腐蚀试验

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及腐蚀实验技术领域,具体为一种表面存在腐蚀垢层的金属基体制备方法及其垢下腐蚀试验。

背景技术

随着油气资源勘探开发不断深入,复杂苛刻的油气作业和生产环境导致油气管网系统腐蚀泄漏频发。根据西部某油田现场失效分析统计表明,地面管线腐蚀失效90%为内腐蚀穿孔,而由管线底部垢下腐蚀导致的穿孔是主要的失效原因。地面管线选材设计中的耐蚀性评价主要采用均匀腐蚀浸泡试验方法来进行,该方法主要评价材料的均匀腐蚀速率(主要针对低碳钢材料)以及点蚀速率(主要针对不锈钢及耐蚀材料),并未考虑管线底部腐蚀产物堆积形成垢层所带来的不利影响。然而,在使用过程中,越来越多的失效案例表明,管线底部垢下腐蚀速率远远高于材料的均匀腐蚀速率,从而导致管线在尚未达到使用年限时发生局部腐蚀穿孔,引发泄漏事故。因此,地面管线垢下腐蚀的研究意义重大。

目前,垢下腐蚀试验并无统一的方法,国内外主要采用三电极体系电化学测试方法来进行研究,而金属基体与垢层的结合通常通过人为在样品表面放置垢层来形成。专利CN 102680382 A设计一种垢下腐蚀实验支架,预留工作电极孔,将样品置于工作电极孔后,在电极孔内添加垢层形成垢下腐蚀结构。专利CN 103792182 A设计一种模拟垢下腐蚀的双电解池,将垢层填充于两个电解池联通有机玻璃通道处,开展垢层两侧的电化学测试,作为垢层内、外的电化学分析,垢层与金属基体表面并非直接接触,而是存在一定距离。专利CN105181569 A设计一种元素硫垢下腐蚀测试的电化学装置,通过将单质硫涂覆在工作电极上来模拟元素硫沉积。专利CN 105181569 A公布一种铵盐垢下腐蚀实验装置及方法,设置垢盐池,将样品放置于充满垢盐的垢盐池中开展垢下腐蚀研究。专利CN 103884639 A公布一种动态模拟垢下腐蚀的实验方法及装置,通过在扇形试片表面放置不同厚度的垢层形成样品与垢层的结合。上述实验方法中,垢层与金属基体的结合均为非紧密状态、无结合力,与实际工况存在较大差距。

发明内容

针对现有技术中存在的问题,本发明提供一种表面存在腐蚀垢层的金属基体制备方法及其垢下腐蚀试验,该制备方法过程简单,操作方便,有效的在金属基体表面上无间隙形成腐蚀垢层。

本发明是通过以下技术方案来实现:

一种表面存在腐蚀垢层的金属基体制备方法,包括如下步骤:

步骤1,在金属基体表面留有预制腐蚀垢层区域,并对除预制腐蚀垢层区域以外的其它光滑样品表面进行密封处理;

步骤2,将经步骤1处理后的金属基体通过导线与直流电源正极连接,直流电源负极与辅助电极相连,并将金属基体和辅助电极放置在模拟溶液中;

步骤3,对模拟溶液内的金属基体进行外加电流加速腐蚀实验,在预制腐蚀垢层区域腐蚀形成腐蚀垢层,得到表面存在腐蚀垢层的金属基体。

优选的,步骤1中,所述密封处理采用硅胶密封。

优选的,步骤2中,所述金属基体在模拟溶液中的通电时间为1~4小时,模拟溶液中离子组成包括191~956mg/L的HCO

优选的,步骤2中,所述的辅助电极采用铂网辅助电极。

优选的,外加电流密度范围10mA/cm

一种表面存在腐蚀垢层的金属基体,由上述所述的表面存在腐蚀垢层的金属基体制备方法得到。

一种垢下腐蚀试验,包括如下步骤,

步骤S1,对上述所述的表面存在腐蚀垢层的金属基体进行对剖,形成两件表面存在腐蚀垢层的第一金属基体试样和第二金属基体试样;

步骤S2,对第一金属基体试样去除密封后,不焊接导线进行模拟运行工况浸泡腐蚀试验,采用纳米压痕对腐蚀产物垢层的硬度进行测量,对比试验前后第一金属基体试样表面存在的腐蚀垢层力学性能的变化,得到模拟运行工况浸泡腐蚀试验结果;

步骤S3,对第二金属基体试样去除密封,并将对剖面进行密封后,焊接导线进行电化学测试,得到电化学测试结果。

优选的,步骤S2中,浸泡腐蚀试验方法如下,

将第一金属基体试样放置在高温高压釜中进行模拟运行工况的浸泡腐蚀试验,所述运行工况包括温度、压力和介质。

优选的,步骤S3中,电化学测试方法如下,

对第二金属基体试样表面去除密封,并对第二金属基体试样的对剖面进行密封,将第二金属基体试样放置在电化学测试装置中,通过导线与电化学工作站连接,进行电化学测试。

进一步的,所述电化学测试装置包括带孔底板、参比电极、环形容器、带孔盖板和石墨辅助电极;

环形容器固定在带孔底板上,顶部设置带孔盖板;带孔底板及带孔盖板分别设置有与环形容器密封插接配合的环形凹槽;带孔底板上设有导线孔,导线孔内外两侧分别对应设有内密封圈和外密封圈;

连接金属基体的铜导线依次密封穿过内密封圈、橡胶垫以及外密封圈与电化学工作站相连;

带孔盖板上设有四个开孔,每个开孔上配有橡胶塞,分别用于通气和排气,以及固定参比电极和石墨辅助电极。

与现有技术相比,本发明具有以下有益的技术效果:

本发明提供一种表面存在腐蚀垢层的金属基体制备方法,在金属基体表面留有预制腐蚀垢层区域,密封金属基体的其余表面,为腐蚀垢层在金属基体表面上形成提供了有效条件,将金属基体放置在模拟溶液中进行外加电流的腐蚀性试验,通过模拟溶液中不同的离子含量的浓度配比,为金属基体上形成无间隙的腐蚀垢层提供了制备环境,提高了制备效率,通过对外加电流以及通电时间的控制,有效的使金属基体的表面上的无间隙形成腐蚀垢层。

进一步的,对除预制腐蚀垢层区域以外的其它光滑样品表面进行硅胶密封处理,提高了其它光滑样品表面密封性,将预制腐蚀垢层区域和其它光滑样品表面进行了有效的区分。

进一步的,金属基体在模拟溶液中的通电时间与外加电流密度,有效的控制了腐蚀垢层在金属基体表面的产生的厚度和致密程度。

一种表面存在腐蚀垢层的金属基体,通过表面存在腐蚀垢层的金属基体制备方法在金属基体表面上得到无间隙的腐蚀垢层,有效的增大了金属基体表面与腐蚀垢层的结合性。

一种垢下腐蚀试验,将金属基体分别进行浸泡腐蚀试验和电化学测试,浸泡腐蚀试验有效的对比试验前后金属基体与第一金属基体试样表面存在的腐蚀垢层力学性能的变化;电化学测试有效的得到了不同于工作电极为单纯垢层样品的试验结果。

进一步的,通过对高温高压釜的温度与压强的以及对浸泡时间的设定,为浸泡腐蚀试验提供了有效的试验环境,提高了试验结果的准确性。

进一步的,将第二金属基体试样通过导线与电化学工作站连接,在电化学测试装置中进行电化学测试,还原了现场垢层与金属基体相连的真实工况,使得结果更接近实际工况。

更进一步的,电化学检测装置的设置,提供了电化学检测的环境,提高了测试结果的准确性。

附图说明

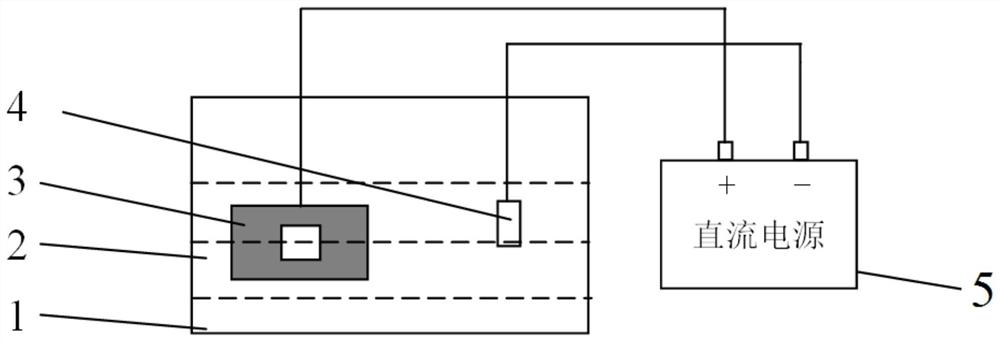

图1为本发明外加电流加速腐蚀实验装置示意图;

图2为本发明预制腐蚀产物垢层样品示意图;

图3为本实施例中腐蚀产物垢层硬度测试点位置示意图;

图4为本实施例中垢下腐蚀电化学测试结构示意图。

图中:1为实验容器;2为模拟溶液;3为金属基体;4为辅助电极;5为直流电源;6为预制腐蚀垢层区域;7为光滑样品表面;8为带孔底座;9为外密封圈;10为带孔底板;11为橡胶垫;12为内密封圈;13为参比电极;14为环形容器;15为带孔盖板;16为橡胶塞;17为电化学工作站;18为石墨辅助电极。

具体实施方式

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

本发明提供一种表面存在腐蚀垢层的金属基体制备方法,采用如图1所示的外加电流加速腐蚀实验装置,将带有预制腐蚀垢层区域6的金属基体3通过铜导线与直流电源5的正极相连,辅助电极4与直流电源5的负极相连,将金属基体3放置到实验容器1的模拟溶液2中,油田模拟溶液离子组成(mg/L)如表1所示,通过直流电源5所输入的外加电流,在不同的外加电流密度和通电时间中,得到金属基体表面垢层的腐蚀产物。

表1油田模拟溶液离子组成(mg/L)

本发明提供一种表面存在腐蚀垢层的金属基体制备方法,具体包括如下步骤:

步骤1,在金属基体3表面留有预制腐蚀垢层区域6,并对除预制腐蚀垢层区域6以外的其它光滑样品表面7进行密封处理;

步骤2,将经步骤1处理后的金属基体3通过导线与直流电源正极连接,直流电源负极与辅助电极4相连,并将金属基体3和辅助电极放置在模拟溶液2中;

步骤3,对模拟溶液2内的金属基体3进行外加电流加速腐蚀实验,在预制腐蚀垢层区域6腐蚀形成腐蚀垢层,得到表面存在腐蚀垢层的金属基体;

在本发明中,对加速腐蚀实验后金属基体3表面所形成的腐蚀垢层进行宏观观察、SEM扫描电子显微镜微观观察、以及腐蚀产物的EDS能谱分析,确保腐蚀垢层在金属基体表面的无间隙状态,如图2所示;随后将金属基体3对剖成两件,测量并记录垢层深度,形成两件表面存在腐蚀垢层的第一金属基体试样和第二金属基体试样即为后续的垢下腐蚀试验样品。

基于上述垢层制备方法,还可在较大尺寸的样品上制备多个连续或不连续的垢层区域,同时对多个垢下腐蚀点进行试验研究。

其中,在金属基体3中对除预制腐蚀垢层区域6以外的其它光滑样品表面7进行硅胶密封处理,金属基体3在模拟溶液2中的通电时间为1~4小时,其中,模拟溶液2中离子组成包括191~956mg/L的HCO

通过本发明一种表面存在腐蚀垢层的金属基体制备方法,得到一种表面存在腐蚀垢层的金属基体3。

通过本发明的制备方法进行一种垢下腐蚀试验,包括如下步骤:

步骤S1,对如权利要求6所述的表面存在腐蚀垢层的金属基体3进行对剖,形成两件表面存在腐蚀垢层的第一金属基体试样和第二金属基体试样;

步骤S2,对第一金属基体试样去除密封后,不焊接导线进行模拟运行工况浸泡腐蚀试验,采用纳米压痕对腐蚀产物垢层的硬度进行测量,对比试验前后第一金属基体试样表面存在的腐蚀垢层力学性能的变化,得到模拟运行工况浸泡腐蚀试验结果;

步骤S3,对第二金属基体试样去除密封,并将对剖面进行密封后,焊接导线进行电化学测试,得到电化学测试结果。

其中,步骤S2中,浸泡腐蚀试验方法如下:

将第一金属基体试样放置在高温高压釜中进行模拟运行工况的浸泡腐蚀试验,所述运行工况包括温度、压力和介质;

采用SEM扫描电子显微镜对剖面腐蚀产物垢层进行微观形貌分析。随后,通过对局部区域的轻微打磨,去除第一金属基体试样表面的硅胶,记录样品厚度t

步骤S3,电化学测试方法如下:

对第二金属基体试样表面去除密封,并对第二金属基体试样的对剖面进行密封,将第二金属基体试样放置在电化学测试装置中,通过导线与电化学工作站连接,进行电化学测试;

将带导线的第二金属基体试样的预制垢层一侧硅胶去除、对剖面用硅胶密封,预制垢层面朝上,置于电化学试验容器中,进行电化学测试。第二金属基体试样的测试表面由较小面积的垢层区域与较大面积的金属基体区域组成,更加接近管线底部腐蚀实际工况。该电化学试验容器为有机玻璃材质制成,电化学测试实验结构示意图如图4所示,包括带孔底板10、参比电极13、环形容器14、带孔盖板15和石墨辅助电极18;

环形容器14固定在带孔底板10上,顶部设置带孔盖板15;带孔底板10及带孔盖板15分别设置有与环形容器14密封插接配合的环形凹槽;带孔底板10上设有导线孔,导线孔内外两侧分别对应设有内密封圈12和外密封圈9;

连接金属基体3的铜导线依次密封穿过内密封圈12、橡胶垫11以及外密封圈9与电化学工作站17相连;

带孔盖板1上设有四个开孔,每个开孔上配有橡胶塞16,分别用于通气和排气,以及固定参比电极13和石墨辅助电极18。

实施例1

以某20#钢集输管线垢下腐蚀为例:

1)垢层样品的制备

截取3件30×30×8mm矩形板状样品,用砂纸逐级打磨至1200#砂纸,酒精清洗吹干,底部1/4宽度位置处焊接铜导线,另一表面中部粘贴面积为1cm

容器中倒入油田现场取回溶液,将将带有预制腐蚀垢层区域6的金属基体3连接直流电源阳极,铂网辅助电极连接直流电源阴极,用10mA/cm

实施例2

容器中倒入油田现场取回溶液,将将带有预制腐蚀垢层区域6的金属基体3连接直流电源阳极,铂网辅助电极连接直流电源阴极,用25mA/cm

实施例3

容器中倒入油田现场取回溶液,将将带有预制腐蚀垢层区域6的金属基体3连接直流电源阳极,铂网辅助电极连接直流电源阴极,用50mA/cm

制好后,对样品表面进行宏、微观分析,分析表明不同电流密度下的垢层具有不同的致密度以及厚度,如表2所示;

表2不同外加电流密度下制备的垢层厚度

纵向垢层硬度为从坑底开始测试的多个硬度值。

对剖后,在体式显微镜下测量样品厚度t

2)垢下腐蚀试验

用硅胶密封第一金属基体试样对剖面后,将第一金属基体试样的预制腐蚀产物垢层一面朝上,放置于高温高压釜中进行60℃、2MPa现场水样中的浸泡腐蚀试验168小时。试验后,测量第一金属基体试样的厚度t

将带导线的第二金属基体试样的预制垢层一侧硅胶打磨去除,表面用1200#砂纸打磨光滑,注意避免损伤预制垢层,酒精清洗、吹干。随后,用硅胶密封对剖面,置于干燥柜中干燥12小时。取出后,将预制垢层一侧朝上,下部导线连接内密封圈12、橡胶垫11,穿过带孔下盖置于电化学试验容器中,导线从底板穿出后连接外密封圈9通过带孔底座8最终连接电化学工作站17的工作电极导线。Ag/AgCl参比电极和石墨辅助电极18通过带孔上盖上的开孔及橡胶塞固定在合适的位置,通过导线与电化学工作站17连接,进行现场水样中的电化学测试。通过上盖上的开孔导入N

本发明用于开展油田地面管线垢下腐蚀实验,推动地面管线垢下腐蚀问题的研究及防治,也可用于其它金属管道及装置材料垢下腐蚀试验研究。

- 一种表面存在腐蚀垢层的金属基体制备方法及其垢下腐蚀试验

- 一种铝合金表面减震耐腐蚀复合结构层的制备方法