电感及其成型方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及电感技术领域,具体涉及一种电感,及其所述电感的加工成型方法。

背景技术

随着电子行业的快速发展,产品的性能要求越来高,伴随着高端电子设备的不断升级,技术的革新,直接带动电子元器件的进一步发展,现有技术中,电感作为核心的电子元器件,其线圈通常需要与磁性材料进行压铸成型,使端子被确定于磁芯的侧面,端子通常在磁芯的侧边伸出,然其不足之处在于,其在20KHZ以下噪音较大。

发明内容

为了解决上述技术问题,本发明人通过长期研究发现,在面对20KHZ以下噪音较大这一问题时,其原因在于端子与磁芯的间隙较大,为了解决这一问题,本发明提出的技术方案如下:

一种电感,包括线圈和磁芯,所述线圈容置于磁芯内部,所述线圈的一端与第一端子连接,所述第一端子的另一端延伸至所述磁芯外部,并被折弯;所述线圈的另一端与第二端子连接,所述第二端子的另一端延伸至所述磁芯外部,并被折弯。

进一步地,所述线圈的轴心与所述第一端子或者所述第二端子暴露于所述磁芯外部的部分平行或者与所述磁芯的底面平行,由于端子或者磁芯的底面与PCB安装后,实现了漏磁方向与PCB平行,能够有效降低切割磁感线产生的力,从而降低DCR(DC RESISTANCE,直流电阻),提升电感的耐电流特性。

优选地,所述第一端子包括第一部分和第二部分,所述第一部分与所述第二部分连接,所述第一部分相对于所述第二部分形成夹角。

进一步优选地,所述第三部分与所述第一部分连接,所述第三部分与所述第一部分具有一定的夹角,所述第三部分与所述端子连接。

优选地,所述第二端子包括第一部分和第二部分,所述第一部分与所述第二部分连接,所述第一部分相对于所述第二部分形成夹角。

进一步优选地,还包括第三部分,所述第三部分与所述第一部分连接,所述第三部分与所述第一部分具有一定的夹角,所述第三部分与所述端子连接。

优选地,所述磁芯为长方体结构,所述第二部分与所述磁芯的底面相贴合。

优选地,所述夹角为90度。

优选地,所述线圈的形状为椭圆形、圆形、方形、菱形中的任意一种。

一种电感成型方法,包括以下步骤:

S1,将线圈与端子焊接,并放入模具的模腔中,在模具中填充粉末状磁性材料,经加压后形成与模腔形状相一致的产品;

S2,对前述产品进行加热并固化;

S3,将固化后的产品的端子进行折弯处理。

有益效果:本发明通过长期观察发现由于端子之间的间隙容易差生漏磁现象,造成噪音的产生,通过将所述线圈的端子一部分设置于磁芯的外部,从而能够保证稳定连接的同时还能够降低端子与磁芯之间产生的间隙,从而改善噪声问题;本发明还提供了一种电感的成型方法,通过所述方法加工的电感,其具有噪声低的优点。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

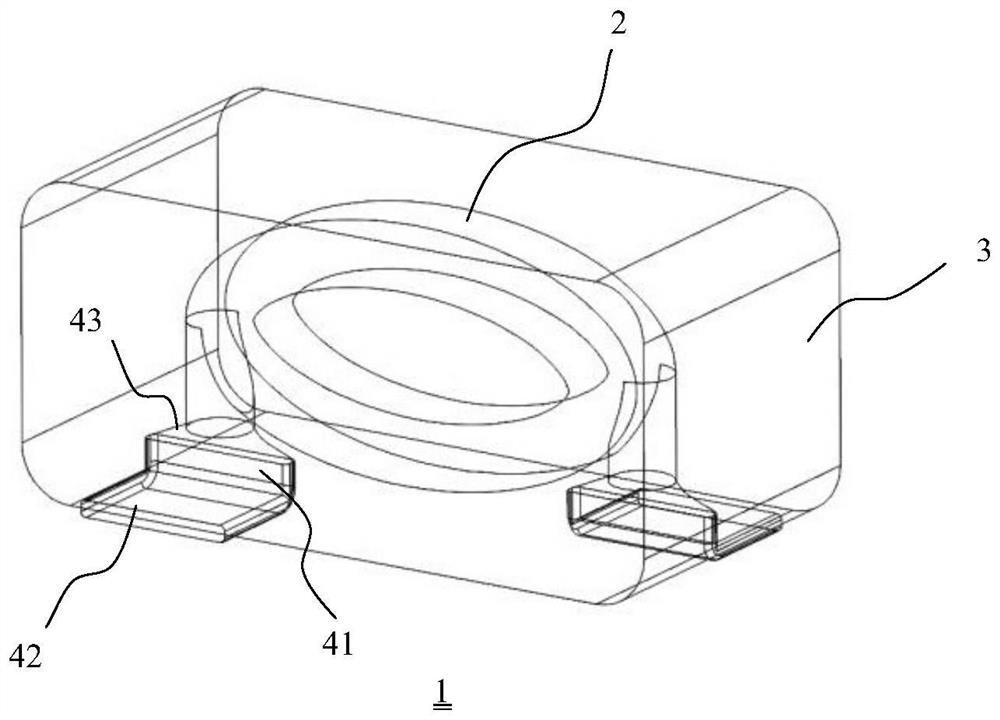

图1为本发明实施例所公开的电感的透视结构示意图;

图2为本发明实施例所公开的电感的爆炸结构示意图。

图中数字和字母所表示的相应部件名称:

1、电感;2、线圈;3、磁芯;4、第一端子;41、第一部分;42、第二部分;43、第三部分;5、第二端子;51、第一部分;52、第二部分;53、第三部分。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

本发明公开了一种电感1,其可被应用在高端显卡设备上,用于满足市场的耐大电流、低损耗和低噪音的要求,具体地,图1公开了本发明的电感1示意图,包括线圈2和磁芯3,所述磁芯3为长方体结构,所述线圈2容置于磁芯3内部,采用长方体结构的磁芯3,能够使在PCB的单位面积内能够容置更多的电感1,提高功率密度。

所述磁芯3由磁性材料配合而成,通常由非晶和羰基粉末通过一定的比例进行优化配置而成。

所述线圈2的主体部分被绕制为椭圆形结构,其具有第一端和第二端,所述线圈2的第一端和所述线圈2的第二端分别与端子相连接。

所述端子包括第一端子4和第二端子5,其中,所述线圈2的第一端与所述第一端子4连接,所述线圈2的第二端与所述第二端子5连接。

所述第一端子4的结构如下:其包括依次连接的第一部分41、第二部分42和第三部分43,其中所述第三部分43与所述第一部分41之间具有夹角,所述第一部分41的顶面与所述线圈2的第一端相连接,在此可以通过焊接或者烧结的方式进行连接,具体地,所述第一端垂直连接于所述第三部分43的表面。

所述第三部分43与所述第一部分41之间的夹角最好为90度,这样使所述第三部分43的表面与所述第一端的表面具有足够的面积进行充分接触,降低焊接或者烧结的难度,并且增加连接面积,能够确保连接的可靠性,更重要的是可以使所述第一部分与所述第一端的延伸方向一致或者平行。

所述第二端子5的结构如下:其包括依次连接的第一部分51、第二部分52和第三部分53,其中所述第三部分53与所述第一部分51之间具有夹角,所述第一部分51的顶面与所述线圈2的第二端相连接,在此可以通过焊接或者烧结的方式进行连接,具体地,所述第二端垂直连接于所述第三部分53的表面。

所述第三部分53与所述第一部分51之间的夹角最好为90度,这样使所述第三部分53的表面与所述第二端的表面具有足够的面积进行充分接触,降低焊接或者烧结的难度,并且增加连接面积,能够确保连接的可靠性,更重要的是可以使所述第一部分51与所述第二端的延伸方向一致或者平行。

在本实施例中,所述第一部分(41,51)、所述第三部分(43,53)均位于所述磁芯3内部,与所述磁芯3形成整体。

所述第一端子4还具有第二部分42,所述第二部分42与所述第一部分41之间具有夹角,所述第二部分42相对于所述第一部分41进行弯折后,所述第二部分42与所述磁芯3的外表面进行贴合,在本实施例中,所述第二部分42与所述磁芯3的底面相贴合。

同样地,所述第二端子5也具有第二部分52,所述第二部分52与所述第一部分51之间具有夹角,所述第二部分52相对于所述第一部分51进行弯折后,所述第二部分52与所述磁芯3的外表面进行贴合,在本实施例中,所述第二部分52与所述磁芯3的底面相贴合。

采用以上技术方案,所述第一端子4或者所述第二端子5能够从磁芯3的底部引出,可以降低所述第一端子4、所述第二端子5与磁芯3间隙之间产生的机械噪音。

在本实施例中,所述线圈2的主体部分被绕制为椭圆形结构,所述线圈2的中心或者轴心相对于所述磁芯3的底面相平行;也可以所述线圈2的中心或者轴心相对于所述第一端子4或者所述第二端子5的第二部分(42,52)相平行,采用该技术方案的好处在于,能够使漏磁方向与PCB平行,有效降低切割磁感线产生的力,从而有助于降低DCR,提升电感1的耐大电流的特性。

对于本领域技术人员而言,所述线圈2的主体部分还可以被卷绕为圆形、方形或者菱形结构,仅需所述线圈2的轴心保持与磁芯3的底面平行,或者与所述第二部分平行即可。

本发明还公开了一种电感1成型方法,包括以下步骤:

S1,将线圈2与端子焊接,并放入模具的模腔中,在模具中填充粉末状磁性材料,经加压后形成与模腔形状相一致的产品;

S2,对前述产品进行加热并固化;

S3,将固化后的产品的端子进行折弯处理。

通过所述方法加工电感1,其效率较高,而且被加工后的电感1同样具有噪声低和低DCR、耐大电流的优点。

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种电感温压成型方法及利用该方法制备的电感

- 一种电感及一体成型方法