一种高效环保节能的油水分离系统及其工作方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及油水分离技术领域,尤其涉及一种高效环保节能的油水分离系统及其工作方法。

背景技术

在粗苯精制工艺中,原料粗苯经加氢后得到的加氢油中除了含有苯、甲苯、二甲苯等烃类物质以外,还含有少量的水分,在将加氢油送至下一工序蒸馏之前,需将其中的水分脱除。在现有的生产工艺中,大多是采用高压分离器,通过静止分离的方式,将加氢油中的烃类物质与工艺分离水进行油水分离,分离后的油和水利用高压分离器的操作压力(约2.5MPa)经调节阀减压后直接外送。由于分离水中含有硫化氢、氨等杂质,生产企业一般将分离水先送至蒸氨系统进行蒸氨处理,最后送至污水处理系统。

在实际生产过程中发现,经过高压分离器分离出的分离水中仍然含有少量的烃类等油品,这部分油品随分离水带走,一方面造成烃类物质的流失,降低了产品收率,造成企业效益损失;另一方面加大了后续水处理系统的生产负荷和操作难度;并且由于苯、甲苯等烃类大多为高度、中度的毒性物质,容易导致环境污染,对操作人员的身心健康产生了不利影响。

因此,急需采用一种简单、经济、高效、环保的工艺方法,在投资小、占地少以及操作简单的前提下,对高压分离器排出的分离水进一步进行脱油处理,尽可能地回收分离水中的油品。

发明内容

本发明提供了一种高效环保节能的油水分离系统及其工作方法,用于对含油分离水进一步进行油水分离;系统组成简捷合理、操作简单、油水分离效果好,实现回收分离水中残余油品的同时,还能够有效减少油品物质的挥发;此外,利用上游介质的压力使分离后的油、水仍能保持一定的压力,在进行较远距离输送时无需单独设置动力输送设备。

为了达到上述目的,本发明采用以下技术方案实现:

一种高效环保节能的油水分离系统,包括油水分离槽、进水管路、排水管路、排油管路、放散气管路及氮气管路;所述油水分离槽为封闭式槽体,其顶部设放散气出口与放散气管路相连,放散气管路连接氮气管路;所述油水分离槽的上部设隔板将油水分离槽的上部空间分隔为静止分离区和油水扰动区,且静止分离区的横截面面积大于油水扰动区的横截面面积;隔板上沿与油水分离槽的槽顶之间留有空间,隔板下沿与油水分离槽中的油水界面平齐;对应油水扰动区一侧的油水分离槽侧壁上设进水口与进水管路相连,对应静止分离区一侧的油水分离槽侧壁上设排油口与排油管路相连;所述油水分离槽的下部设贮槽加热器,底部设排水口与排水管路相连。

所述进水口的位置对应油水分离槽内的液相区域,并且高于隔板的下沿。

所述静止分离区一侧的油水分离槽侧壁上设有液位计,所述排水管路上设有排水调节阀,排水调节阀与液位计通过控制系统联锁控制。

所述排油口高于油水分离槽内的液相区域,排油管路在油水分离槽内的部分向下弯曲并插入到静止分离区的液面以下;油水分离槽外的排油管路上设有视镜及阀门。

所述放散气管路上设有放散气调节阀,所述氮气管路上设氮气调节阀,所述油水分离槽的顶部设压力表,放散气调节阀、氮气调节阀与压力表通过控制系统联锁控制。

所述油水分离槽的顶部设安全阀。

所述贮槽加热器采用蒸汽或导热油作为加热介质。

所述静止分离区一侧的油水分离槽侧壁上还设有现场界面计。

一种高效环保节能的油水分离系统的工作方法,包括:

1)压力高于油水分离槽内氮封压力的含油分离水,通过进水管路连续地进入油水分离槽;含油分离水自油水扰动区一侧进入,通过隔板下方进入到静止分离区,在静止分离区内停留一段时间,利用油、水的密度差进行静止分离;

2)油水分离槽事先根据含油分离水中的油含量、水的密度、油的密度以及油水分离所需时间,计算出静止分离区的油水界面高度及位置,并使隔板的下沿保持与油水界面平齐;含油分离水从隔板下方进入静止分离区,也即是从油水界面进入,能够最大程度地减小对静止分离区的扰动;经过一段时间的停留后,油相积聚于油水界面上方的静止分离区,而水相沉积于油水界面下方的油水分离槽内;为保持槽内的液位稳定,排水调节阀与液位计通过控制系统联锁实现自动调节,通过排水调节阀的开度控制油水分离槽底部的连续排水量;

3)含油分离水中水多油少,通过观察现场界面计显示的油水界面位置,并结合排油管路上视镜内的介质流动情况及颜色变化,定期打开排油管路上的阀门,将静止分离区上部的油排出;

4)油水分离槽的顶部设氮封系统,通过氮气调节阀与放散气调节阀分程调节进入油水分离槽内的氮气量以及自油水分离槽内排出的放散气量,以维持槽顶的压力恒定,减少油汽的挥发,同时保证分离后的水、油仍然自带压力,满足远距离输送的需要;

5)油水分离槽的顶部设有安全阀,一旦因含油分离水压力过高或者氮封系统故障造成槽内超压,达到安全阀的开启压力时,安全阀起跳,系统泄压,避免对设备及管路造成损坏;

6)油水分离槽底部设有贮槽加热器,防止寒冷地区冬季油水分离槽下部的水冻结。

与现有技术相比,本发明的有益效果是:

1)在油水分离槽内设置隔板,防止新进入的含油分离水对此前已实现静止分离的两相介质再次产生扰动,设备利用率高,分离效果好。

2)油水分离槽顶部设有氮封系统,油品液面以上充满一定压力的氮气,一方面可有效减少烃类物质的挥发,减少油品损失和避免污染环境;另一方面可保持分离后的油、水仍自带压力,外送时无需再额外设置动力输送设备,节能降耗,操作费用低。

3)本发明所述系统用于对粗苯精制工艺中高压分离器后的分离水进一步进行油水分离,能够最大程度地回收分离水中残余的油品,有利于提高产品收率、增加企业效益,减少后续水处理系统的生产负荷及操作难度,避免对环境造成污染。

4)本发明所述系统结构简单合理,投资省,占地小,操作方便,易于实施。

附图说明

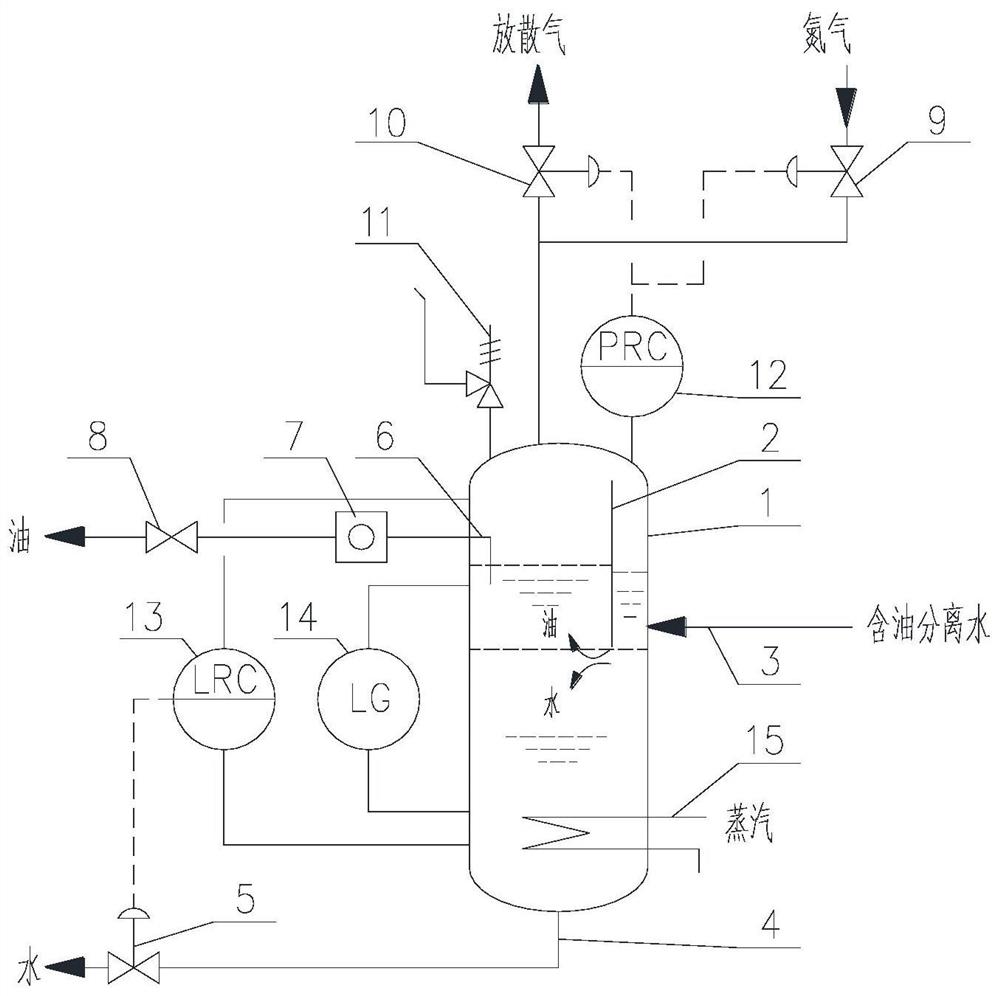

图1是本发明所述一种高效环保节能的油水分离系统的结构示意图。

图中:1.油水分离槽 2.隔板 3.进水管路 4.排水管路 5.排水调节阀 6.排油管路 7.视镜 8.阀门 9.氮气调节阀 10.放散气调节阀 11.安全阀 12.压力表 13.液位计14.现场界面计 15.贮槽加热器

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明:

如图1所示,本发明所述一种高效环保节能的油水分离系统,包括油水分离槽1、进水管路3、排水管路4、排油管路6、放散气管路及氮气管路;所述油水分离槽1为封闭式槽体,其顶部设放散气出口与放散气管路相连,放散气管路连接氮气管路;所述油水分离槽1的上部设隔板2将油水分离槽1的上部空间分隔为静止分离区和油水扰动区,且静止分离区的横截面面积大于油水扰动区的横截面面积;隔板2上沿与油水分离槽1的槽顶之间留有空间,隔板2下沿与油水分离槽1中的油水界面平齐;对应油水扰动区一侧的油水分离槽1侧壁上设进水口与进水管路3相连,对应静止分离区一侧的油水分离槽1侧壁上设排油口与排油管路6相连;所述油水分离槽1的下部设贮槽加热器15,底部设排水口与排水管路4相连。

所述进水口的位置对应油水分离槽1内的液相区域,并且高于隔板2的下沿。

所述静止分离区一侧的油水分离槽1侧壁上设有液位计13,所述排水管路4上设有排水调节阀5,排水调节阀5与液位计13通过控制系统联锁控制。

所述排油口高于油水分离槽1内的液相区域,排油管路6在油水分离槽1内的部分向下弯曲并插入到静止分离区的液面以下;油水分离槽1外的排油管路6上设有视镜7及阀门8。

所述放散气管路上设有放散气调节阀10,所述氮气管路上设氮气调节阀9,所述油水分离槽1的顶部设压力表12,放散气调节阀10、氮气调节阀9与压力表12通过控制系统联锁控制。

所述油水分离槽1的顶部设安全阀11。

所述贮槽加热器15采用蒸汽或导热油作为加热介质。

所述静止分离区一侧的油水分离槽1侧壁上还设有现场界面计14。

所述高效环保节能的油水分离系统的工作方法,包括:

1)压力高于油水分离槽1内氮封压力的含油分离水,通过进水管路3连续地进入油水分离槽1;含油分离水自油水扰动区一侧进入,通过隔板2下方进入到静止分离区,在静止分离区内停留一段时间,利用油、水的密度差进行静止分离;

2)油水分离槽1事先根据含油分离水中的油含量、水的密度、油的密度以及油水分离所需时间,计算出静止分离区的油水界面高度及位置,并使隔板2的下沿保持与油水界面平齐;含油分离水从隔板2下方进入静止分离区,也即是从油水界面进入,能够最大程度地减小对静止分离区的扰动;经过一段时间的停留后,油相积聚于油水界面上方的静止分离区,而水相沉积于油水界面下方的油水分离槽1内;为保持槽内的液位稳定,排水调节阀5与液位计13通过控制系统联锁实现自动调节,通过排水调节阀5的开度控制油水分离槽1底部的连续排水量;

3)含油分离水中水多油少,通过观察现场界面计14显示的油水界面位置,并结合排油管路6上视镜7内的介质流动情况及颜色变化,定期打开排油管路6上的阀门8,将静止分离区上部的油排出;

4)油水分离槽1的顶部设氮封系统,通过氮气调节阀9与放散气调节阀10分程调节进入油水分离槽1内的氮气量以及自油水分离槽1内排出的放散气量,以维持槽顶的压力恒定,减少油汽的挥发,同时保证分离后的水、油仍然自带压力,满足远距离输送的需要;

5)油水分离槽1的顶部设有安全阀11,一旦因含油分离水压力过高或者氮封系统故障造成槽内超压,达到安全阀11的开启压力时,安全阀11起跳,系统泄压,避免对设备及管路造成损坏;

6)油水分离槽1底部设有贮槽加热器15,防止寒冷地区冬季油水分离槽下部的水冻结。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种高效环保节能的油水分离系统及其工作方法

- 一种环保节能型自来水污泥高效分离系统