一种梯形泡棉模切件生产用刀模及工艺

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及模切件产品,尤其是涉及一种梯形泡棉模切件生产用刀模及工艺。

背景技术

模切产品广泛应用于电子电工行业、汽车制造行业、平面显示行业等工业领域中,尤其是在制备过程中应用到层状薄型材料的产品,如绝缘材料、防震材料、耐热材料、胶贴材料、防尘材料、屏蔽材料等,均需要模切技术的加工制造。模切产品应用范围非常广,广泛用于电子、电器、仪器仪表、通讯设备、数码产品、医疗器械等高科技产品中,在不同的产品中发挥不同的作用。

泡棉模切件是模切产品中的一种常规产品,是模切产品中应用量较大的一种模切件。泡棉模切件是由泡棉原材料与其他辅料贴合在一起形成的高分子复合材料,由于泡棉材料厚且软,所以在泡棉模切件的制备过程中难以做到准确定位与精准加工。

尤其针对产品结构不规则的模切件如梯形泡棉模切件,一般只能采用激光切割进行一块块切割,首先将整块的泡棉模切件卷材两面贴上双面胶,侧放使胶面侧朝外,先用激光将两边通过激光进行切割出来梯度状,然后将胶面朝下放置,用激光将右图的左右两侧边缘通过激光进行切割,得到最终的成品。激光制备方案在少量制备产品时具有灵活性高,可随时根据需求进行尺寸厚度的验证和调整,同时具备对较大的梯形截面泡棉进行制备的可能性。

当客户对梯形截面泡棉产品的需求量较大时,由于激光制样的限制,需要对一个个泡棉产品进行两步步骤的制备过程,这无疑加大了人工的付出,产出量也很低,对材料的利用度也较低,同时精度难以进行精准的校正。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种梯形泡棉模切件生产用刀模及工艺。

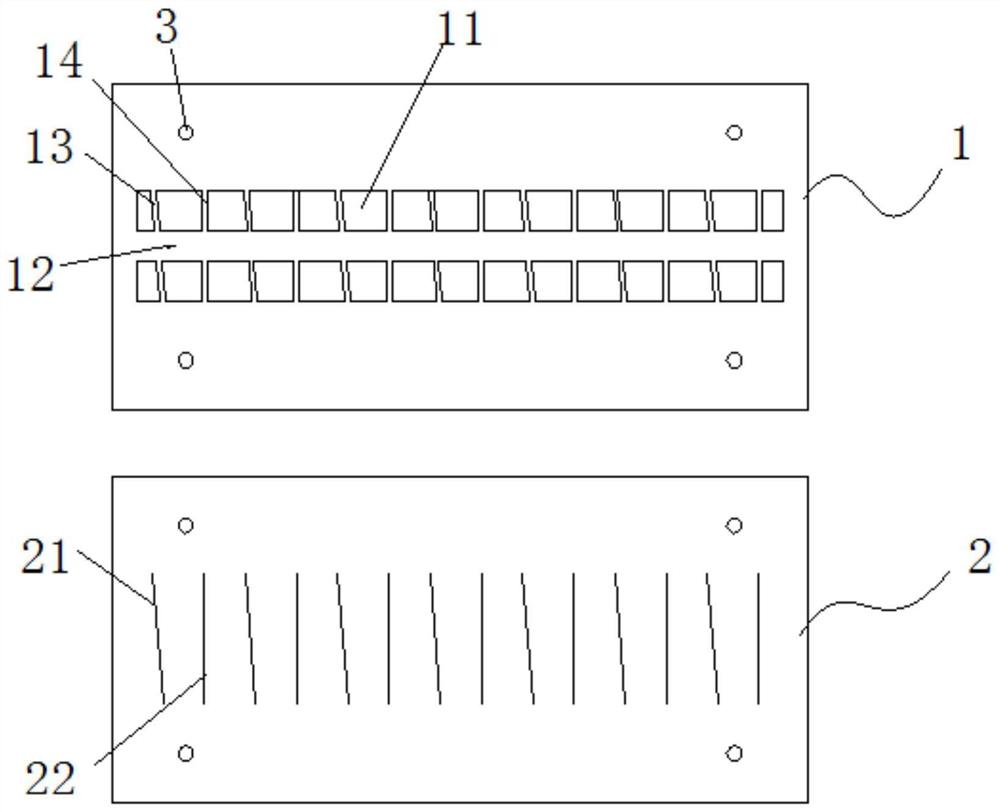

本发明的目的可以通过以下技术方案来实现:一种梯形泡棉模切件生产用刀模,包括上模(1)和下模(2),上模(1)上设有导柱(3),下模(2)上设有对应的导柱孔,其特征在于,所述的上模(1)上设有两条水平平行的镶块(11),两条水平镶块(11)之间为卡料槽(12),各镶块上均设有多个刀槽,所述的下模(2)上设有与所述刀槽相匹配的模切刀。

所述的上模(1)上每一条水平镶块至少设有两条刀槽,一条为倾斜刀槽(13),一条为竖直刀槽(14),下模(2)上模切刀为对应设置的倾斜模切刀(21)和竖直模切刀(22)。

所述的两条水平平行的镶块(11)上的刀槽为连续一体式刀槽,即两条水平平行镶块上的刀槽相对应,与下模上的同一模切刀相匹配。

多条竖直刀槽(14)将两条水平镶块切割成多个方形小镶块,多条倾斜刀槽(13)将各方形小镶块切割成多个梯形镶块。

所述的卡料槽(12)的宽度与梯形泡棉模切件产品的厚度相同,所述的倾斜刀槽(13)与其相邻的竖直刀槽(14)分别对应直角梯形的斜边及其对应的直角边。

所述的模切刀的刀片的壁厚宽度0.3MM,刀锋落刀定位卡槽宽度0.5MM。方便模切刀插入刀槽,且不会由于槽宽过大导致定位不稳。

采用所述刀模生产梯形泡棉模切件的方法,其特征在于,该方法包括以下步骤:

(1)将泡棉原材料和双面胶分别从放料卷放料,先通过原材分切机切割成一整条的原材泡棉和双面胶,双面胶的宽度与原材泡棉宽度相同,将双面胶压合在原材泡棉上;

(2)将步骤(1)得到的材贴好双面胶的原材泡棉按照厚度侧放在卡料槽(12)中定位;

(3)通过刀模一次性冲切,将成品从卡料槽(12)中推出,撕去双面胶的另一面原纸,转贴至成品载料上出货。

步骤(1)中双面胶通过压合辊压合在原材泡棉上。

步骤(2)刀模一次性冲切过程中,模切刀从镶块上的刀槽切入。

与现有技术相比,本发明具有以下有益效果:

1、本发明改良工艺具备量产的可行性,不需要像传统工艺一样必须操作人员一个一个冲切出成品,新工艺一次成型数十个成品,将泡棉材料卷材先通过分切机切割成与产品宽度相同的长条,并贴上相同宽度的胶,然后卡在刀模的卡料槽内,卡料槽的宽度与产品宽度相同,然后通过刀模一次性切割出多个模切件,贴合和冲切生产同时进行,产能有保证,极大降低了人工成本。

2、本发明改良工艺成品精度有保证,旧工艺需要操作人员贴合放置材料两次,没有实际的生产基准,只能把控大概的尺寸,新工艺分切机精度能控制在公差范围内,刀模冲切为一次性冲切,无需基准控制,尺寸有保证。

3、本发明工艺节省材料,旧工艺需要操作人员一个个贴合出远大于成品的原材去冲切排废,造成了材料的浪费,新工艺所有材料尺寸都是一次冲切,且刀模冲切后产品与产品之间没有间隙,不会有多余废料产生,材料利用率极高,极大降低了材料成本。

附图说明

图1为本发明梯形泡棉模切件生产用刀模结构示意图;

图2为梯形泡棉模切件产品结构示意图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例1

如图1所示,一种梯形泡棉模切件生产用刀模,包括上模1和下模2,上模1上设有导柱3,下模2上设有对应的导柱孔,其特征在于,所述的上模1上设有两条水平平行的镶块11,两条水平镶块11之间为卡料槽12,各镶块上均设有多个刀槽,所述的下模2上设有与所述刀槽相匹配的模切刀。

其中,所述的上模1上每一条水平镶块至少设有两条刀槽,一条为倾斜刀槽13,一条为竖直刀槽14,下模2上模切刀为对应设置的倾斜模切刀21和竖直模切刀22。所述的两条水平平行的镶块11上的刀槽为连续一体式刀槽,即两条水平平行镶块上的刀槽相对应,与下模上的同一模切刀相匹配。多条竖直刀槽14将两条水平镶块切割成多个方形小镶块,多条倾斜刀槽13将各方形小镶块切割成多个梯形镶块。所述的卡料槽12的宽度与梯形泡棉模切件产品的厚度相同,所述的倾斜刀槽13与其相邻的竖直刀槽14分别对应直角梯形的斜边及其对应的直角边。

所述的模切刀的刀片的壁厚宽度0.3MM,刀锋落刀定位卡槽宽度0.5MM。

采用所述刀模生产梯形泡棉模切件的方法,其特征在于,该方法包括以下步骤:

(1)将泡棉原材料和双面胶分别从放料卷放料,先通过原材分切机切割成一整条的原材泡棉和双面胶,双面胶的宽度与原材泡棉宽度相同,将双面胶通过压合辊压合在原材泡棉上;

(2)将步骤(1)得到的材贴好双面胶的原材泡棉按照厚度侧放在卡料槽(12)中定位;

(3)通过刀模一次性冲切,模切刀从镶块上的刀槽切入,将贴好双面胶的原材泡棉一次性切割成梯形状,将成品从卡料槽(12)中推出,撕去双面胶的另一面原纸,转贴至成品载料上出货。

产品结构如图2所示,呈梯形状,其中竖直模切刀22与对应竖直刀槽14切割出直角边a,倾斜模切刀21与倾斜刀槽13配合切割出斜边b。

- 一种梯形泡棉模切件生产用刀模及工艺

- 梯形泡棉模切件生产用刀模