一种基于轧机扭振测试分析的板带恒张力活套控制方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及钢铁冶金技术领域,尤其涉及轧制过程热连轧机组活套对轧制张力的稳定性控制方法。

背景技术

随着钢铁技术自动化水平的发展,板带轧制过程随系统稳定性要求越来越高。随着传感器技术和动态信号测试技术的研究,轧机动态状态数据可以得到随时监控。轧机扭转振动是影响轧制界面稳定性的关键因素,根据测定的轧机扭振特征可以提取轧机传动系统速度偏差,而轧机转速将影响板带张力,活套对张力的反馈控制一直存在滞后性,造成系统稳定性无法保证。

基于传动系统接轴扭转信号前馈控制轧机活套动作,主要任务就是将轧机传动扭转振动特征信号进行分析,并将信号转化成控制信号作用与活套辊的动作过程中。理想活套张力控制是保证板带张力稳定,而将轧机传动系统扭振信息作为活套动态作用的基础,使活套向稳定区间收敛,降低板带在机架间的“拉拽作用”。

对轧制技术动态工艺参数稳定性控制方法研究是实现轧制稳定性的关键,对于热轧带钢精轧机组高速轧制状态下板带张力控制技术的研究除了综合稳定控制系统不出现结构问题外,还可体通过对活套的精准控制从而实现板带在机架间的稳定状态。在线活套监测和动态控制技术的应用在一定程度上轧辊运行状态失稳造成的板带波动,保证了板带张力能够维持在一定的波动范围内。但另一方面,单纯应用活套反馈控制技术对轧制过程稳定性控制具有滞后性、精度差等缺陷,而基于动态信号测试技术,将轧机扭振造成的转速波动直接应用于轧机活套的前馈控制,建立相关控制模型是一个关键所在。在轧制过程中,监控轧机扭转振动的方法一般是研究轧机接轴扭转应变状态。为了表征传动系统扭振特征对系统稳定性的影响,本发明将轧机运转过程扭振数据转化为板带在机架间运行速度的变化,根据前馈补偿增加到轧机活套角的反馈控制当中,即形成基于动态信号测试的活套恒张力前馈-反馈控制方法。因此,基于轧机扭振信号动态测试的板带恒张力活套控制方法主要分析活套传动系统扭振状态对板带张力的影响,根据测试数据求得扭振对板带速度影响,设计前馈控制方式作用于活套角调整,结合活套张力反馈控制技术,实现机架间板带张力和运动的稳定。

发明内容

为了解决上述现有技术的不足,本发明的目的是针对轧机传动系统扭转振动造成的板带张力动态失稳,通过活套反馈调整存在滞后性,并造成板带在机架间的波动问题,提供了一种基于扭转振动信号测试的板带恒张力控制方法,该方法可以实现在动态轧制过程中板带失稳引发的生产问题。

具体地,本发明提供一种基于轧机扭振测试分析的板带恒张力活套控制方法,其包括以下步骤:

S1、动态采集轧机扭振信息,并提取动态扭振应变数据特征,获得动态参数,将应变片贴在轧机主轴上,根据应变片测量信息实时得到多模态动态应变量,并通过快速傅里叶变换方法提取应变片测得的动态应变量中成分组成ε

S2、根据轧制工艺参数设定扭振传动系统状态评价参量α,判断动态扭振应变幅值比A与α的关系,若

S3、计算由轧机扭振造成的板带出口速度,并输入到现有的活套控制系统中:

轧机扭转振动造成的轧机工作辊转速表示为:

其中,传动系统输入驱动转矩M

假设轧制过程前滑系数值S

S4、根据设定的板带生产参数,输入初始活套角对轧机进行动态调整控制,其具体包括以下子步骤:

S41、建立活套角度与机架间板带长度之间的函数关系,即当活套角与水平方向夹角为

其中,l

S42、基于测试参数分析,建立了考虑传动系统扭转振动的机架间板带拉长长度l

其中,l

S43、根据调整机架间板带拉长长度与活套角关系公式,逆向求解轧机活套角,以分解得到的第i阶模态扭振为例,根据活套角调整关系,求得第i阶模态前馈动态调整参数

S5、基于实时测试动态调整张力偏差,完成恒张力反馈控制,具体过程为:

S51、实时测试张力值T,获得张力偏差值ΔT为:

ΔT=T-T

其中,T

S52、将张力偏差值ΔT与张力偏差阈值β进行比较,当ΔT大于β时,对活套进行反馈控制调整,此时机架间板带拉伸量为:

l

其中,I

S53、根据机架间板带拉长长度公式,求解一元方程的解,求得考虑扭振状态下的活套角动态理论调整值,逆向求解轧机活套角得考虑外界扰动后的活套角计算值

S54、将轧机活套角反馈动态调整参数

其中,

优选地,步骤S43的具体求解过程如下:

S431、求解一元方程的解,求得考虑扭振状态下的活套角理论最大值

S432、考虑轧机扭振状态的前馈动态调整角度为:

S433、根据模态分解,第i阶模态前馈控制方程可以表示为基于动态调整角的一次时间函数:

其中,τ

S434、测试获得轧制系统传动接轴振动,对活套角前馈动态调整参数

与现有技术相比,本发明的效果如下:

(1)本发明通过现代监控传感测控技术,掌握轧机传动系统扭转振动特征提取技术,将轧机传动系统动态扭转振动状态特征应用于板带轧制过程控制当中,提出了设备状态驱动工艺控制的新模式,为连轧过程板带运行稳定控制技术提供了新思路。

(2)本发明提出基于轧机传动系统扭振状态带钢张力前馈控制技术,通过轧制过程工艺机理研究,将轧机扭振数据进行分解,提取了系统扭振多模态特征,再转化为轧制过程板带出口速度动态波动。以轧机活套预先动态控制为基础,吸纳因轧机扭振造成的张力变化,实现对轧机传动系统不稳定因素的动态补偿;同时联合活套的反馈控制技术,实现综合传动系统稳定性和板带动态波动的前馈-反馈活套张力稳定控制技术。

(3)本发明通过使用本发明实现基于设备状态监控和工艺参数动态监控技术在板带轧制过程的综合应用,对提高轧制过程轧制变形区稳定性,弥补设备动态不足缺陷,保证板带产品质量和装备稳定性等方面多有益处。

附图说明

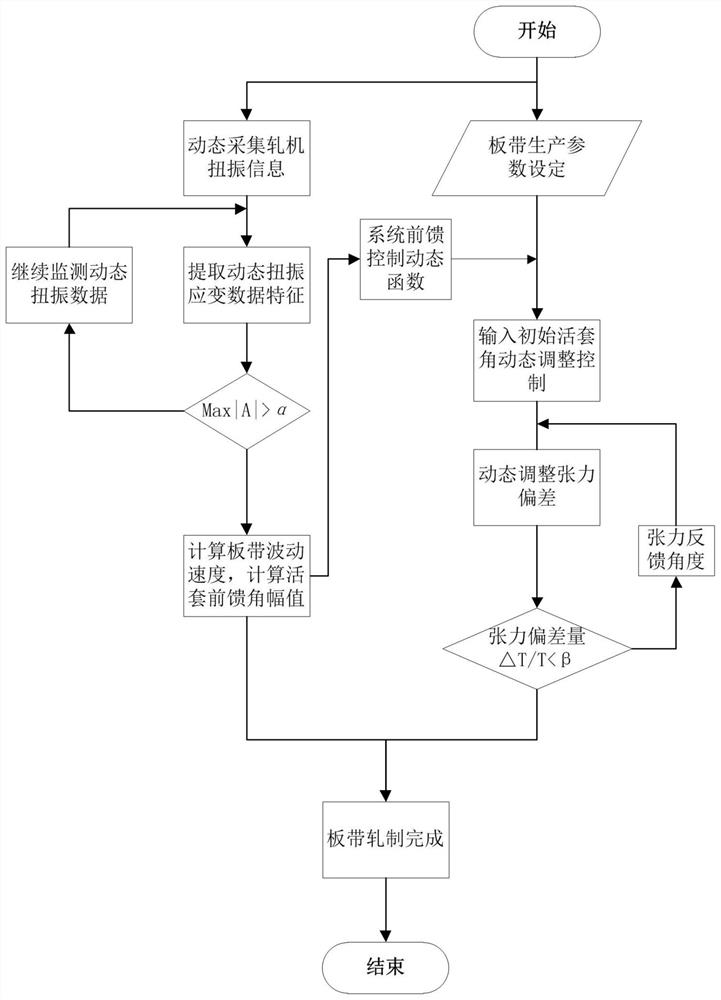

图1是本发明实施过程流程图;

图2是本发明求解轧机动态扭振理论模型图;以及

图3为本发明活套动态调整示意图。

具体实施方式

以下,参照附图对本发明的实施方式进行说明。

具体地,本发明提供一种基于轧机扭振测试分析的板带恒张力活套控制方法,其包括以下步骤:

S1、按照附图1所示布置接轴测试,动态采集轧机扭振信息。按照图1所示,提取应变片应变量组成ε

S2、按照图示1,判断动态扭振应变幅值比A与α关系,若

S3、计算由轧机扭振造成的板带出口速度,并输入到现有的活套控制系统中:

轧机扭转振动造成的轧机工作辊转速表示为:

其中,传动系统输入驱动转矩M

假设轧制过程前滑系数值S

S4、根据设定的板带生产参数,计算初始活套角动态调整控制幅值,求解反馈控制函数:

(1)建立了考虑传动系统扭转振动的机架间板带拉长长度l

其中,l

(2)根据调整机架间板带拉长长度与活套角关系公式,逆向求解轧机活套角,以分解得到的第i阶模态扭振为例,根据活套角调整关系,求得第i阶模态前馈动态调整参数

求解一元方程的解,求得考虑扭振状态下的活套角理论最大值

考虑轧机扭振状态的前馈动态调整角度为:

(3)根据模态分解,第i阶模态前馈控制方程可以表示为基于动态调整角的一次时间函数:

其中,τ

测试获得轧制系统传动接轴振动,对活套角前馈动态调整参数

S5、基于实时测试动态调整张力偏差,完成恒张力反馈控制。具体过程为:

(1)实时测试张力值T,获得张力偏差值ΔT为:

ΔT=T-T

其中,T

(2)将张力偏差值ΔT与张力偏差阈值β进行比较,当ΔT大于β时,对活套进行反馈控制调整,此时机架间板带拉伸量为:

l

(3)根据机架间板带拉长长度公式,求解一元方程的解,求得考虑扭振状态下的活套角动态理论调整值,逆向求解轧机活套角得考虑外界扰动后的活套角计算值

(4)将轧机活套角反馈动态调整参数

其中,

图2是本发明求解轧机动态扭振理论模型,M

图3为本发明活套动态调整示意图,其中R表示工作辊半径,l

具体实施例:

轧机扭转振动完成应变量多模态分解,满足叠加原理,本实施例以某一种应变状态模态说明系统基于测试数据的前馈控制。可以根据轧机结构设计和工艺参数设计直接获得的参数包括:工作辊半径R=0.42m,活套辊半径r=0.15m,机架间距离L=6m,活套臂长l

(1)检测到某轧制过程状态下系统发生周期性扭振,扭振幅值比为

求解得在上述状态下前馈调整幅值角度

(2)根据实施例,ΔT=4MPa,可计算ΔT/T

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种基于轧机扭振测试分析的板带恒张力活套控制方法

- 一种基于轧机扭振测试分析的板带恒张力活套控制方法