一种包埋渗铝-预氧化制备扩散阻挡层的方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于化学热处理金属表面加工领域,具体涉及一种包埋渗铝-预氧化制备扩散阻挡层的方法。

背景技术

K424、GH536、GH3128合金为广泛使用在飞机发动机上的高温合金,具有较高的高温比强度,工作最高温度可达1000℃以上,高温合金某些涂层需要在高温服役过程中保持其本身的功能性,但在高温长时间的条件下,涂层与基体材料之间会发生互扩散,导致表面涂层失效。因此需要在基体材料与表面涂层之间制备扩散阻挡层,有效地阻止涂层与基体发生互扩散,保证涂层的性能。目前扩散阻挡层可以采用喷涂和电镀等方法直接制备,但直接采用喷涂和电镀的方法制备的扩散阻挡层与合金基体的结合强度一般,阻扩散不佳。本发明采用间接反应制备扩散阻挡层,制备的扩散阻挡层不仅阻扩散效果优异,而且结合强度良好。

发明内容

本发明的技术任务是针对以上现有技术的不足,而提供一种包埋渗铝-预氧化制备扩散阻挡层的方法,本发明可以在基体金属与表面涂层之间形成稳定、连续、致密、完整的氧化铝膜层,有效地阻挡基体材料中的镍等元素向外扩散至表面涂层,进而也能阻挡基体材料与表面涂层发生互扩散,保持表面涂层本身的性能。

本发明解决其技术问题所采用的技术方案是:一种包埋渗铝-预氧化制备扩散阻挡层的方法,包括如下步骤:

(1)渗铝剂配制:将铝铁粉和氯化铵粉末按如下质量百分比配成渗铝剂,渗铝剂中铝铁粉占比95~98%,余量为氯化铵粉末;

(2)包埋渗铝工序:将试件埋入渗铝剂中进行渗铝处理,渗铝温度为870~950℃,保温时间为2~8h;

(3)预氧化工序:将经渗铝后的试件进行高温预氧化处理,使试件的渗铝层表面生成氧化铝膜层作为扩散阻挡层。

进一步地,步骤(1)中所述铝铁粉粉末粒度小于30目,其中铁粉质量分数为42%~50%,余量为铝。

进一步地,步骤(1)中所述渗铝剂用于渗铝腔需经至少五次焙烧;焙烧过程温度为920℃~980℃,焙烧时间为2~4h。

进一步地,步骤(2)中单个试件或单层试件包埋渗铝时,试件上方及下方渗铝剂的厚度为60~80mm,多层试件包埋渗铝时,最上层试件上方、及最下层试件下方渗铝剂的厚度为60~80mm。

进一步地,步骤(2)中多个试件渗铝时,试件间的距离不少于15mm,试件与渗铝包包壁的距离不少于20mm。

进一步地,步骤(2)中多层试件渗铝时,层间渗铝剂厚度为30mm~50mm。

进一步地,步骤(3)中高温预氧化处理包括真空预氧化或大气预氧化两种方式:

真空预氧化:将试件置于真空炉中,在900~1070℃,保温1~4h,然后充氩冷却;

大气预氧化:将试件置于空气炉中,在760~950℃,保温3~6h,然后空冷。

进一步地,步骤(3)的真空预氧化时,在800℃以上升温和保温过程中,真空压强控制为100~220Pa。

进一步地,步骤(2)中的试件在进行包埋渗铝工序前经预处理去除试件表面的氧化物及脏污;在进行步骤(3)的预氧化工序前,吹砂清理渗铝后的试件表面,去除试件表面附着物。

本发明的原理为:按比例配制渗铝剂,并对渗剂进行多次焙烧使渗剂活化;在大气条件下,采用固体粉末法进行渗铝,在高温合金制件表面获得渗铝层;然后通过高温预氧化在渗铝层表面生成一层氧化铝膜,即为扩散阻挡层,可以作为基体与基体表面面层的粘结层,能有效地阻挡高温合金基体与氧化铝膜外表面涂敷面层的互扩散。本发明制备的高温合金材料扩散阻挡层,有效地阻挡基体材料和表面涂层发生互扩散,保持表面涂层的功能性,同时也可以改善材料表面的抗氧化性、抗腐蚀性、硬度、耐磨性等,在高温合金制件防护涂层领域具有广泛的价值。

与现有技术相比,本发明的有益效果为:

1.本发明形成的氧化铝阻挡层完整、连续、致密且在高温长时间下稳定存在;

2.本发明所制备的氧化铝阻挡层能够有效的阻挡表面涂层和基体材料发生互扩散,经900℃保温300h耐热试验后,表面涂层仍完好,保持其本身的特性;

3.本发明所涉及到的化学热处理和真空或常规热处理方法不受制件形状和结构的限制,工艺适应性强;

4.本发明亦可实现制件局部制备扩散阻挡层,且本发明所述方法所需的原材料成本低,工艺简单,生产效率高。

附图说明

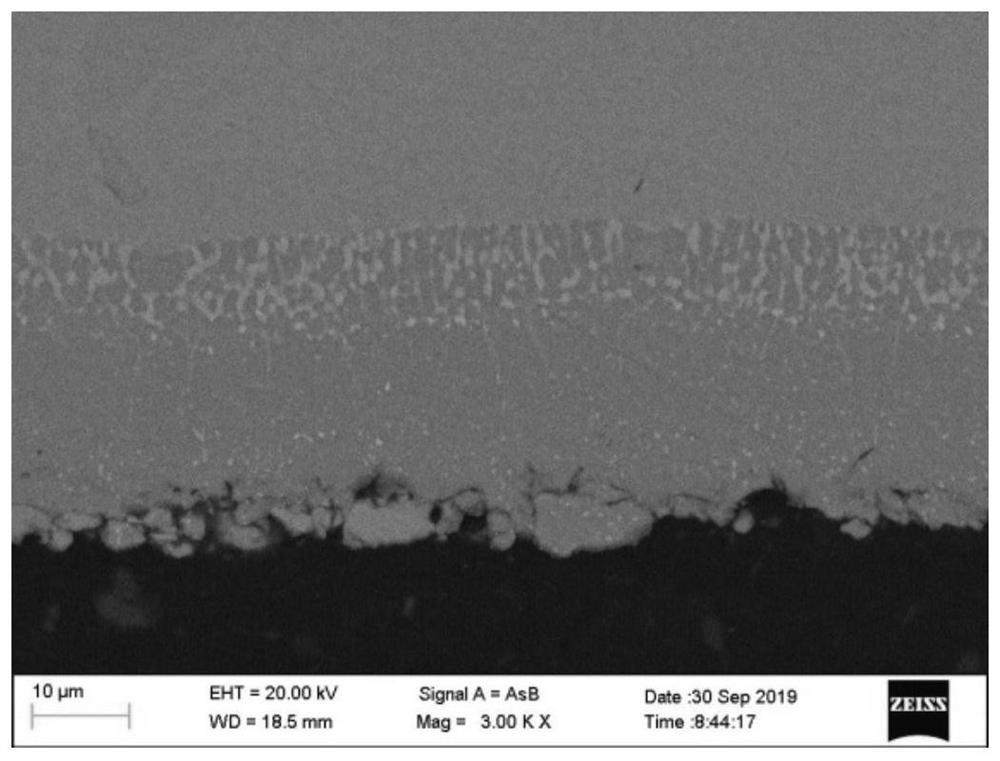

图1是实施例1试件经渗铝-预氧化后的截面形貌,;

图2是实施例1试件的氧化铝阻挡层经耐热试验后的表面形貌图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1

一种包埋渗铝-预氧化制备扩散阻挡层的方法,包括如下步骤:

(1)干吹砂:采用刚玉砂吹净制件及试件表面氧化物及脏污,其中风压不大于0.3MPa;

(2)渗铝剂配制与焙烧:按质量百分比配料,渗铝剂中铝铁粉占为98%,氯化铵粉末为2%;铝铁粉(铁粉质量分数为45%,余量为铝)的粉末粒度小于30目,氯化铵粉末为市售分析纯试剂;配制完成后将渗铝剂焙烧5次,焙烧温度为950℃,每次焙烧时间为2h;

(3)包埋渗铝:将配制好的渗铝剂装入渗铝包,并将试件埋入经焙烧的渗铝剂中,将渗铝包置于电阻炉中加热至920℃,保温2.5h;

多层试件的具体包埋操作为:在渗铝包底均匀撒上一层70mm厚的渗铝剂,在此渗铝剂上面放上一层试件,试件间的距离为15mm,试件与包壁间的距离为20mm,在该层试件上面再均匀撒上一层40mm厚的渗铝剂,再放上第二层试件件…如此一层一层将试件装好,并将渗铝剂一层一层地捣实(注意不要损坏试件件),以免产生气腔;在最上一层试件上面均匀撒上一层70mm厚的渗铝剂,并轻轻捣实,然后放上渗铝包下盖,在下盖上面均匀撒上一层60mm厚的废铝铁合金粉末,并轻轻压实再放上渗铝包上盖,然后轻轻敲打包的外壁,使渗铝剂进一步沉实;

(4)液体吹砂:渗铝结束后,待炉内温度冷却至室温,取出试件,吹砂清理试件表面,去除表面附着物;

(5)真空预氧化:将试件干燥后置于真空炉中,于1050℃,保温2h,然后充氩冷却;真空预氧化时,在800℃以上升温和保温过程中,真空压强控制为150~180Pa。

其中,图1是本实施例试件经渗铝-预氧化后的截面形貌,渗铝层的渗层深度在0.02mm~0.04mm,拉曼检测其表面形成了氧化铝膜,据测算氧化铝膜厚度为0.5μm~2μm;图2是试件在氧化铝阻挡层表面涂敷面层,经900℃,300h耐热试验后的表面形貌,表面仍呈现面层涂层本身的金属银白色,表面无划伤、起皱、鼓泡、开裂、翘皮、脱落等现象说明基体材料与面层未发生互扩散。

实施例2

一种包埋渗铝-预氧化制备扩散阻挡层的方法,包括如下步骤:

(1)干吹砂:采用刚玉砂吹净制件及试件表面氧化物及脏污,其中风压不大于0.3MPa;

(2)渗铝剂配制与焙烧:按质量百分比配料,渗铝剂中铝铁粉占为95%,氯化铵粉末为5%;铝铁粉(铁粉质量分数为45%,余量为铝)的粉末粒度小于30目;配制完成后将渗铝剂焙烧5次,焙烧温度为920℃,每次焙烧时间为4h;

(3)包埋渗铝:将配制好的渗铝剂装入渗铝包,并将单个试件埋入经焙烧的渗铝剂中,渗铝包内试件上下表面渗铝剂的厚度为75mm,其余包埋操作同实施例1,将渗铝剂捣实,然后将渗铝包置于电阻炉中加热至900℃,保温5h;

(4)液体吹砂:渗铝结束后,待炉内温度冷却至室温,取出试件,吹砂清理试件表面,去除表面附着物;

(5)大气预氧化:将试件干燥后置于空气炉中,于850℃,保温4h,然后空冷。

本实施例试件经渗铝-预氧化后的渗铝层的渗层深度在0.02mm~0.04mm,表面形成了0.5μm~2μm的氧化铝膜,试件在氧化铝阻挡层表面涂敷面层,经900℃,300h耐热试验后的表面无明显变色、无划伤、起皱、鼓泡、开裂、翘皮、脱落等现象说明基体材料与面层未发生互扩散。

以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

- 一种包埋渗铝-预氧化制备扩散阻挡层的方法

- 一种渗铝硅-预氧化制备扩散阻挡层的方法