一种气体阻隔层及其制备方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及气体阻隔技术领域,特别涉及一种气体阻隔层及其制备方法。

背景技术

近年来,诸如有机薄膜晶体管OTFT、有机光伏OPV、有机发光二极管OLED、柔性电子显示器、印刷RFID等有机柔性电子器件以其独特的柔性/延展性以及高效、低成本制造工艺,在信息、能源、医疗、国防等领域具有广泛应用前景。然而,这类器件直接暴露在外界环境中的运行稳定性仍是一个巨大挑战。因此,为了保护有机器件免受由空气中氧气/水的渗透引起的降解破坏,高性能的封装防护是必不可少的。

制备柔性、低渗透性以及透明平滑的防护阻隔镀层是一种理想可靠的封装方法。无机镀层例如PECVD方法制备的阻隔层拥有良好的机械性能和不可渗透性,但因其受弯曲应力易破裂,导致无法直接应用到柔性封装中去;而有机镀层通常显示出柔软性能,却因其无法提供优异的阻隔性能使其在柔性电子封装领域的应用受到限制。

针对以上现状,需要一种能够针对有机器件进行封装保护的方式,以解决上述无机镀层以及有机镀层所存在的问题。

通过原位聚合构建致密的有机交联网络聚合物阻隔层,并适当增加其交联度有利于提高对气体阻隔性并且增强机械性能。

发明内容

本发明的目的是提供一种气体阻隔层,同时提供相应的制备方法。

为了解决上述技术问题,本申请所采用的技术方案如下:一种气体阻隔层,所述气体阻隔层由单体A聚合而成,或由单体A和单体B聚合而成;

单体A为含有两个及以上乙烯性双键的烯烃类单体、含有乙烯性双键和氨基的烯烃类单体、含有乙烯性双键和羟基的烯烃类单体以及含有乙烯性双键和羧基的烯烃类单体中的一种或多种;

单体B为含有乙烯性双键和异氰酸酯基的烯烃类单体,为甲基丙烯酸异氰基乙酯、甲基丙烯酸多异氰酸酯或对异氰酸酯基苯乙烯。

本发明人等经过深入的研究,结果发现:通过采用单体A或者将单体A与单体B组合,并调控单体组合物中各单体的类型、比例,使其在基体材料表面共聚,通过构建致密交联网络,得到气体阻隔层。

作为优选方案,由单体A和单体B聚合时,单体A和单体B的摩尔比为1:10~10:1。

作为优选方案,单体A和单体B的摩尔比为1:5~5:1。

从提高交联度的角度出发,进一步优选单体A和单体B摩尔比例为1:5~5:1,更优选1:2~2:1。单体A和单体B的摩尔比例在此范围内,有助于构建一个稳定且致密的交联网络阻隔层。

关于单体A,两个及以上乙烯性双键的烯烃类单体,可以为二丙烯酸乙二醇酯;

含有乙烯性双键和氨基的烯烃类单体,可以为对氨基苯乙烯;

含有乙烯性双键和羟基的烯烃类单体,可以为甲基丙烯酸羟乙酯;

含有乙烯性双键和羧基的烯烃类单体,可以为甲基丙烯酸。

作为优选方案,单体A为含有乙烯性双键和氨基的烯烃类单体。即,优选单体A为氨基苯乙烯。

作为优选方案,:单体A为两个及以上乙烯性双键的烯烃类单体或含有乙烯性双键和氨基的烯烃类单体。

从单体A与单体B的反应性以及得到较高交联度角度考虑,单体A优选含有两个及以上乙烯性双键的烯烃类单体或乙烯性双键和氨基的烯烃类单体。

作为优选方案,单体B为甲基丙烯酸异氰基乙酯、甲基丙烯酸多异氰酸酯或对异氰酸酯基苯乙烯。

关于单体B,含有乙烯性双键和异氰酸酯基的烯烃类单体;含有乙烯性双键和环氧基的烯烃类单体,具体为甲基丙烯酸异氰基乙酯、甲基丙烯酸多异氰酸酯、对异氰酸酯基苯乙烯、烯丙基缩水甘油醚,考虑到反应活性以及方便进行比例调控优选甲基丙烯酸异氰基乙酯。

作为优选方案,在单体A和单体B聚合的基础上,还加入单体C,单体C为含有乙烯性双键和含氟侧链的烯烃类单体。

由于单体A和单体B的聚合对产物的性能存在一个极限,因此,为了进一步提高性能,还添加单体C。

通过单体C的引入含氟聚合物使阻隔薄膜具有更加低的表面能进一步增加薄膜的疏液性可以进一步提升阻液效果尤其是阻隔水。

作为优选方案,单体C的加入量为单体A和单体B总摩尔数的1~15%。

作为优选方案,单体C的加入量为单体A和单体B总摩尔数的3-10%。

作为优选方案,单体C为1H,1H,2H,2H-全氟辛基丙烯酸酯、丙烯酸六氟丁酯、1H,1H,2H,2H-全氟癸基丙烯酸酯。

关于该阻隔层的基材,并无特别限定,可以为金属、聚合物材料、电子器件等。

从环保和基材共型性的角度考虑,本申请采用引发式化学气相沉积方法制备共聚物阻隔层。引发式化学气相沉积法是等离子体化学气相沉积和热丝化学气相沉积的延伸和改进,是一种新型绿色的真空镀膜方法。在传统化学气相沉积技术的基础上引入活性较高的引发剂,可在较低的温度下分解成自由基并引发单体进行自由基聚合反应,在基底上形成聚合物薄膜,是一种绿色温和保型的高分子镀膜技术,因此,单体组合物的共聚方式,进一步优选引发式化学气相沉积法。

作为优选方案,所述气体阻隔层的制备方法如下:

步骤1:将基材置于反应腔的样品台上,样品台温度为10~50℃;

步骤2:反应腔真空度保持为200~800 mtorr,控制反应腔内加热丝至180~280℃;

步骤3:将气化的单体或单体的组合物与引发剂混合后通入反应腔,反应腔内反应时间为5min~120min;

步骤4:将真空退火处理,真空度<0.1MPa,退火温度40~100℃,退火时间2~36h。

作为优选方案,引发剂选自二叔丁基过氧化氢,二叔戊基过氧化氢,过氧化苯甲酸特丁酯或者全氟丁基磺酰氟中的一种或多种,单体或单体的组合物与引发剂的摩尔比例为1:1~ 5:1。

针对该方法,选择如下:25℃时,单体A的饱和蒸汽压为0.01 mmHg~4 mmHg,单体B的饱和蒸汽压为0.01 mmHg~4 mmHg。单体C的饱和蒸汽压为0.01 mmHg~4 mmHg。

其中,步骤4的退火处理,提供了较高温度和一定的真空环境,能够有效提升交联网络的构建,以及内应力的释放获取一定的柔性。

经上述步骤,反应气体经过已加热到180℃~280℃的加热丝时,由于引发剂的活性较高,热诱使反应气体中的引发剂分解成自由基,该自由基和单体组合物吸附到基材表面进行自由基聚合反应,形成所述的气体阻隔层。

本发明所提供的气体阻隔层,与现有产品相比,具有如下优点:整体透明表面平整,柔性好耐弯折,呈现超疏水性能,气体渗透率可低至10

本发明所提供的相应的制备方法,与现有技术相比,具有如下优点:本方法能够对阻隔层中的各组分含量根据需求进行自主调控,10~50℃的样品台温度能够适用于金属、聚合物材料、电子器件等基材。

附图说明

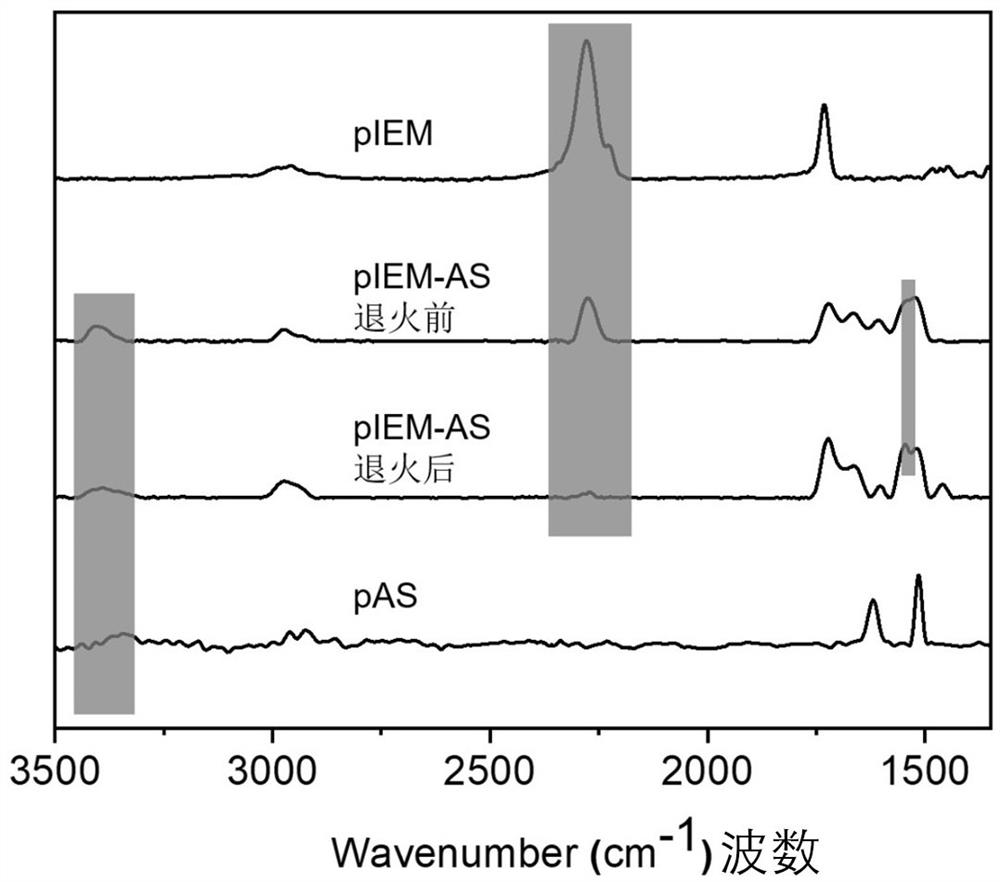

图1为实施例2得到的气体阻隔层退火前后的红外光谱图。

图2为实施例3得到的气体阻隔层对各种气体的渗透性。

图3为实施例3得到的气体阻隔层的耐弯折柔性测试图。

图4为实施例1,2,3得到的气体阻隔层的接触角测试图。

具体实施方式

现在将进一步细化代表性实施方案。应当理解,以下描述并非旨在将实施方案限制于一个优选实施方案。相反,其旨在涵盖可被包括在由所附权利要求限定的所述实施方案的实质和范围内的替代形式、修改形式和等同形式。

实施例1:

单体A为二丙烯酸乙二醇酯(以下简称EGDA),二叔丁基过氧化物作为引发剂,聚苯乙烯薄膜(50μm)作为基材。

在镀膜过程中,将聚苯乙烯基材放入反应腔的样品台上,开启机械泵,将反应腔室抽至真空状态;加热EGDA气化,使其流量控制在0.4sccm;引发剂二叔丁基过氧化物温度控制在30℃流量控制在0.6sccm;反应腔热丝加热到210℃,腔体压强300 mtorr,基底温度为48℃,沉积时间为25min,镀层厚度约为200 nm。然后对所制得镀层进行真空退火后处理,退火环境温度为80℃,真空度<0.1MPa,退火时间为24h。

经测试,实施例1所得阻隔层的氧气透过性低至2×10

气体渗透性测试方法:气体渗透性是使用气体渗透计(VAC-V2,Labthink)在30℃,0.24MPa下通过差压法测定的:气体在一定压差梯度的作用下,由高压侧向低压侧渗透,通过对低压侧内压强的监测处理,从而得出气体的渗透量,渗透性等参数。最后参考文献(H.Chatham,

其中,其中

实施例2:

单体A为对氨基苯乙烯(以下简称AS),单体B为甲基丙烯酸异氰酸乙酯(以下简称IEM),,二叔丁基过氧化物作为引发剂,聚苯乙烯薄膜(50μm)作为基材。

在镀膜过程中,将聚苯乙烯基材放入反应腔的样品台上,开启机械泵,将反应腔室抽至真空状态;加热AS、IEM气化,使其流量分别控制在0.4sccm、0.6sccm;引发剂二叔丁基过氧化物温度控制在30℃流量控制在0.6sccm;反应腔热丝加热到210℃,腔体压强300mtorr,基底温度为48℃,沉积时间为25min,镀层厚度约为200 nm。然后对所制得镀层进行真空退火后处理,退火环境温度为80℃,真空度<0.1MPa,退火时间为24h。

如图1所示,该图为实施例2得到的交联共聚物阻隔层退火前后的红外光谱图。从图2可知,在退火处理前的阻隔层红外分析图显示共聚物在2275 cm

经过计算,实施例2中的理论交联度为88%。

经测试,实施例2所得阻隔层的氧气透过性低至4.5×10

实施例3:

将实施例1中单体组合物中的单体A、单体B不变,单体C为1H,1H,2H,2H-全氟癸基丙烯酸酯(以下简称PFDA),镀膜时所使用单体A、单体B及单体C流量分别为0.4sccm、0.9sccm、0.8sccm;反应腔热丝加热到210℃,腔体压强300mtorr,基底温度48℃,沉积时间为20min,镀层厚度约为200nm,沉积速度约为10nm/min。然后对所制得样品进行真空退火处理24h。其他制备条件同实施例2,交联度为88%。实施例3得到的阻隔层,氧气渗透性为4.2×10

测试阻隔层的柔性时,为了避免聚苯乙烯基材本身出现的折痕影响测试效果,发明人采用柔性聚碳酸酯(PC)代替聚苯乙烯作为基材,采用上述镀层方法,在PC基材上分别由AS、IEM和EGDA共聚得到阻隔层样品,二乙烯基苯单体均聚得到聚二乙烯基苯阻隔层样品(pDVB),二丙烯酸乙二醇酯单体均聚得到聚二丙烯酸乙二醇酯阻隔层样品(pEGDA)。如图3所示,对3种阻隔层样品进行200次弯折,之后进行柔性对比。可以看到经过200次弯折后实施例3制备得到的阻隔层依然没有出现明显折痕,而pDVB与pEGDA在一样的弯折次数下已经明显出现较大范围的折痕,表明气体阻隔层具有较好的柔性。

比较例1:

将实施例3中单体C更换为丙烯酸六氟丁酯。沉积所使用的沉积所使用的单体A、单体B、单体C及引发剂流量分别为0.5sccm、0.5sccm、0.5sccm及0.6sccm;反应腔热丝加热到220℃,腔体压强250mtorr,基底温度为36℃,沉积时间为10分钟,镀层厚度约为200nm,沉积速度约为20nm/min。然后对所制得样品进行真空退火处理24h,其他制备条件同实施例3,。比较例3得到的阻隔层,氧气渗透性为3.4×10

比较例2:将实施例3中单体B更换为甲基丙烯酸缩水甘油酯。沉积所使用的沉积所使用的单体A、单体B及单体C流量分别为0.82sccm、0.64sccm及0.68sccm;反应腔热丝加热到210℃,腔体压强500mtorr,基底温度为34℃,沉积时间为18分钟,镀层厚度约为200nm,沉积速度约为11nm/min。然后对所制得样品进行真空退火处理24h,其他制备条件同实施例1,交联度为40%。比较例2得到的阻隔层,氧气渗透性为1.2×10

上表中,渗透性的单位为cm

通过对比可以得出:上述单体C为含有乙烯性双键和含氟侧链的烯烃类单体在阻水上的必要性,优选的含有长氟链的PFDA。并且由于协同效应,对氧气等气体的阻隔性能得到了一定程度的提升。

对比例2中,将单体B更换为甲基丙烯酸缩水甘油酯体现本发明所述单体B,进一步证明了含有异氰酸酯基的必要性。

对于本领域技术人员而言显而易见的是,在上述教导内容的基础,还能够进行一定的修改、组合和以及变型。

- 一种气体阻隔层及其制备方法

- 一种石墨烯气体阻隔层叠膜及其制备方法