一种全自动液晶显示导光板撕膜设备

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及液晶显示模组自动化生产领域,尤其涉及一种全自动液晶显示导光板撕膜设备。

背景技术

液晶模组中所使用的导光板在包装时,会在导光板的两面贴附防护膜,以防止导光板表面刮花或粘附灰尘等杂物。而在安装导光板之前,需要对导光板上的防护膜进行撕离,以便安装及使用。为了提高自动化生产效率,目前很多工厂都是通过撕膜机进行防护膜的撕离。然而现有的撕膜机都是先通过粘轮将导光板的防护膜的一角粘住并掀起,再通过机械夹爪夹持住掀起的防护膜,并移动夹爪以将防护膜完全撕离。这种方式一次只能撕下导光板一侧面上的防护膜,再将导光板翻转后撕离另一侧面上的防护膜,这个过程需要多个机构的辅助才能实现,效率低下,不能适应自动化大批量生产的需求。同时,因为撕离一侧面的防护膜后需要进行翻转,在此过程中容易使得导光板表面刮花或粘附上灰尘等杂物,影响导光板表面的洁净与平整,对导光板的使用造成不良影响。

因此,现有技术存在缺陷,需要改进。

发明内容

本发明的目的是克服现有技术的不足,提供一种全自动液晶显示导光板撕膜设备。

本发明的技术方案如下:提供一种全自动液晶显示导光板撕膜设备,包括:机台、设置于所述机台上的若干料仓、设置于所述料仓后端的片料分离机构、设置于所述片料分离机构后端的定位送料机构、设置于所述定位送料机构后端的双面撕膜机构、设置于所述双面撕膜机构后端的除尘机构、以及设置于所述除尘机构后端的下料机构,所述双面撕膜机构包括:第一撕膜组件、以及设置于第一撕膜组件下方的第二撕膜组件,所述第一撕膜组件包括:第一驱动组件、设置于所述第一驱动组件上的第一滑块、以及设置于所述第一滑块上的第一粘轮组,所述第二撕膜组件包括:第二驱动组件、设置于所述第二驱动组件上的第二滑块、设置于所述第二滑块上的第二粘轮组、以及设置于所述第二滑块上的粘轮电机,所述粘轮电机的输出轴上套设有粘轮电机输出轮,所述第二粘轮组的一端设置有粘轮输入轮,所述粘轮电机输出轮与粘轮输入轮通过同步带连接,所述除尘机构包括:设置于所述机台上的除尘气缸、设置于所述除尘气缸的输出轴上的第一除尘滚轮、以及对应设置于所述第一除尘滚轮上方的第二除尘滚轮,所述除尘气缸驱动第一除尘滚轮进行上下直线运动。

进一步地,所述双面撕膜机构下方设置有出料仓,所述双面撕膜机构的旁侧设置有夹持机构,所述夹持机构包括:设置于所述机台上的第一夹持丝杆、与所述第一夹持丝杆连接的第一夹持电机、套设于所述第一夹持丝杆上的夹持丝杆支架、设置于所述夹持丝杆支架上的第二夹持丝杆、与所述第二夹持丝杆连接的第二夹持电机、套设于所述第二夹持丝杆上的夹持机构支架、设置于所述夹持机构支架上的旋转电机、套设于所述旋转电机的输出轴上的旋转输出带轮、设置于所述夹持机构支架上的转动板、与所述转动板连接的旋转输入带轮、以及设置于所述转动板两端的气动夹爪,所述第一夹持电机驱动夹持丝杆支架沿着第一夹持丝杆进行上下往复移动,所述第二夹持电机驱动夹持机构支架沿着第二夹持丝杆进行左右往复移动,所述旋转输出带轮与旋转输入带轮通过同步带连接,所述旋转电机通过带轮传动驱动转动板以旋转输入带轮为中心进行转动。

进一步地,所述片料分离机构包括:设置于所述机台上的三轴移动悬架、以及设置于所述三轴移动悬架上的分离取料机构,所述分离取料机构包括:架设于所述三轴移动悬架上的滑动支架、设置于所述滑动支架上的升降取料气缸、设置于所述升降取料气缸的输出杆上的吸取支架、铰接于所述吸取支架上的若干摆动支架、以及设置于所述摆动支架上的吸头,所述吸取支架上对应摆动支架设置有分离气缸,所述分离气缸的一端铰接于吸取支架上,所述分离气缸的另一端铰接于摆动支架上,所述分离气缸驱动摆动支架绕铰接位置在吸取支架上进行摆动。

进一步地,所述摆动支架上设置有第一条孔,所述吸头上设置有锁紧螺母,所述吸头穿过第一条孔并通过锁紧螺母锁紧于摆动支架上。

进一步地,所述定位送料机构包括送料结构以及定位机构,所述送料机构包括:设置于机台上的送料底座、设置于所述底座上的送料丝杆、设置于所述送料丝杆一端的送料电机、以及套设于所述送料丝杆上的送料滑块,所述定位机构包括:设置于所述送料滑块上的定位底板、设置于所述定位底板上的第一定位丝杆、与所述第一定位丝杆连接的第一定位电机、套设于所述第一定位丝杆上的第一定位块、设置于所述定位底板上的第二定位丝杆、与所述第二定位丝杆连接的第二定位电机、套设于所述第二定位丝杆上的第二定位块、设置于所述定位底板上方的定位板支架、设置于所述定位板支架上的第三定位丝杆、与所述第三定位丝杆连接的第三定位电机、套设于所述第三定位丝杆上的第三定位块、以及设置于所述定位板支架上方的定位板,所述第一定位块与第二定位块分别设置于定位板支架的两侧,所述第一定位丝杆于第二定位丝杆相互平行,所述第三定位丝杆于第一定位丝杆及第二定位丝杆在空间上相互垂直,所述第一定位电机驱动第一定位块沿着第一定位丝杆进行往复移动,所述第二定位电机驱动第二定位块沿着第二定位丝杆进行往复移动,所述第三定位电机驱动第三定位块沿着第三定位丝杆进行往复移动,所述第一定位块、第二定位块及第三定位块上均设置有若干定位柱,所述定位板对应定位柱设置有若干U型槽,所述定位柱穿过U型槽。

进一步地,所述送料底座上设置有若干相互平行的送料导轨,所述送料滑块架设于送料导轨上,所述定位底板上设置有若干相互平行的第一定位导轨,所述第一定位块及第二定位块均架设于第一定位导轨上,所述定位板支架上设置有若干相互平行的第二定位导轨,所述第三定位块架设于第二定位导轨上。

进一步地,所述下料机构包括:设置于所述机台上的三轴位移机构、设置于所述三轴位移机构上的取料装置、以及设置于所述机台上的下料输送带。

进一步地,所述取料装置采用无痕吸嘴。

进一步地,所述料仓包括:抬升板、设置于所述抬升板底部的推杆、与所述推杆相连的抬升电机、设于所述抬升板左右两侧的若干第一限位柱、设于所述抬升板前端的限位板、以及设于所述抬升板后侧的若干第二限位柱,所述抬升电机驱动推杆进行上下移动,所述抬升板底部设置有若干导向柱,所述机台上设置有套筒,所述导向柱穿过套筒。

进一步地,所述抬升板的侧面设置有若干金属片,所述机台上设置有若干位置检测装置,所述位置检测装置上从上至下设置有若干传感器,所述金属片跟随抬升板在传感器的感应位置所在的直线上进行上下移动。

采用上述方案,本发明通过双面撕膜机构实现导光板上下两层防护膜的同时撕膜,避免出现传统撕膜设备在进行撕膜的过程中所可能产生的导光板表面划伤或脏污的现象,同时在完成撕膜之后,通过除尘机构对导光板的上下两侧表面进行清洁,以保证导光板表面的洁净度,以满足生产安装的需求,提高设备的自动化程度,从而提高生产效率。

附图说明

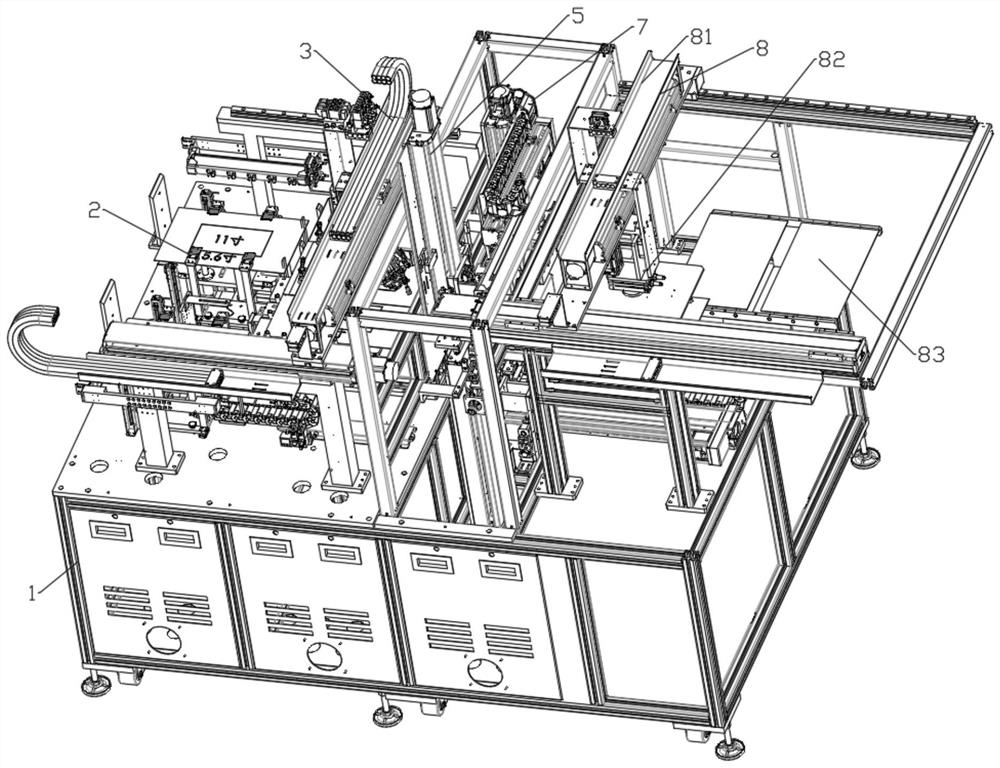

图1为本发明的结构示意图。

图2为双面撕膜机构的结构示意图。

图3为第一撕膜组件及第二撕膜组件的结构示意图。

图4为夹持机构的结构示意图。

图5为片料分离机构的结构示意图。

图6为分离取料机构的结构示意图。

图7为定位送料机构的结构示意图。

图8为料仓的结构示意图。

具体实施方式

以下结合附图和具体实施例,对本发明进行详细说明。

请参阅图1至图3,本发明提供一种全自动液晶显示导光板撕膜设备,包括:机台1、设置于所述机台1上的若干料仓2、设置于所述料仓2后端的片料分离机构3、设置于所述片料分离机构3后端的定位送料机构4、设置于所述定位送料机构4后端的双面撕膜机构5、设置于所述双面撕膜机构5后端的除尘机构6、以及设置于所述除尘机构6后端的下料机构8。所述双面撕膜机构5包括:第一撕膜组件51、以及设置于第一撕膜组件51下方的第二撕膜组件52。所述第一撕膜组件51包括:第一驱动组件511、设置于所述第一驱动组件511上的第一滑块512、以及设置于所述第一滑块512上的第一粘轮组513。所述第二撕膜组件52包括:第二驱动组件521、设置于所述第二驱动组件521上的第二滑块522、设置于所述第二滑块522上的第二粘轮组523、以及设置于所述第二滑块522上的粘轮电机524。所述粘轮电机524的输出轴上套设有粘轮电机输出轮5241,所述第二粘轮组523的一端设置有粘轮输入轮5242,所述粘轮电机输出轮5241与粘轮输入轮5242通过同步带连接。所述除尘机构6包括:设置于所述机台1上的除尘气缸、设置于所述除尘气缸的输出轴上的第一除尘滚轮61、以及对应设置于所述第一除尘滚轮61上方的第二除尘滚轮62。所述除尘气缸驱动第一除尘滚轮61进行上下直线运动。

工作时,将整包导光板放置于料仓2中,启动设备,片料分离机构3移动至料仓2上方并拾取一片导光板,然后移动至定位送料机构4上方,将导光板放置于定位送料机构4上。定位机构4调整导光板的位置后,将导光板送入双面撕膜机构5进行撕膜。第一驱动组件511带动第一粘轮组513向下移动,使得第一粘轮组513与粘附于导光板上表面的防护膜接触;同时,第二驱动组件521带动第二粘轮组523向上移动,使得第二粘轮组523与粘附于导光板下表面的防护膜接触。粘轮电机524启动,通过带轮传动驱动第二粘轮组523进行转动,从而卷动导光板下表面的防护膜,并拉动导光板向前移动。导光板的前移会推动第一粘轮组513进行转动,从而卷动导光板上表面的防护膜。当导光板在第二粘轮组523的拉动下通过双面撕膜机构5时,在第一粘轮组及第二粘轮组的卷动下,导光板上下两面的防护膜分别从导光板上脱离,实现导光板的双面撕膜。完成撕膜后,导光板移动到除尘机构6处,除尘气缸驱动第一除尘滚轮61上移,将导光板夹紧于第一除尘滚轮61及第二除尘滚轮62之间,当导光板通过时,第一除尘滚轮61及第二除尘滚轮62分别将吸附导光板两侧表面上的灰尘、杂质,使导光板两侧表面保持在相对洁净的状态。最后下料机构8启动,将导光板移送至下游设备进行安装使用。

本发明通过双面撕膜机构5实现导光板上下两层防护膜的同时撕膜,避免出现传统撕膜设备在进行撕膜的过程中所可能产生的导光板表面划伤或脏污的现象,同时在完成撕膜之后,通过除尘机构6对导光板的上下两侧表面进行清洁,以保证导光板表面的洁净度,以满足生产安装的需求。

请参阅图4,所述双面撕膜机构5下方设置有出料仓,所述双面撕膜机构5的旁侧设置有夹持机构7。所述夹持机构7包括:设置于所述机台1上的第一夹持丝杆711、与所述第一夹持丝杆711连接的第一夹持电机712、套设于所述第一夹持丝杆711上的夹持丝杆支架713、设置于所述夹持丝杆支架713上的第二夹持丝杆721、与所述第二夹持丝杆721连接的第二夹持电机722、套设于所述第二夹持丝杆721上的夹持机构支架731、设置于所述夹持机构支架731上的旋转电机732、套设于所述旋转电机732的输出轴上的旋转输出带轮733、设置于所述夹持机构支架731上的转动板741、与所述转动板741连接的旋转输入带轮734、以及设置于所述转动板741两端的气动夹爪742。所述第一夹持电机712驱动夹持丝杆支架713沿着第一夹持丝杆711进行上下往复移动,所述第二夹持电机722驱动夹持机构支架731沿着第二夹持丝杆721进行左右往复移动。所述旋转输出带轮733与旋转输入带轮734通过同步带连接,所述旋转电机732通过带轮传动驱动转动板741以旋转输入齿轮734为中心进行转动。

在双面撕膜机构5进行导光板表面的防护膜的撕离之后,第一粘轮组513及第二粘轮组523上会缠绕有撕下的防护膜,如果不及时进行清理,会影响下一片导光板的撕膜工作。因此,在双面撕膜机构5完成撕膜之后,夹持机构7的第一夹持电机712及第二夹持电机722分别启动,将夹持机构支架731移动至第一粘轮组513及第二粘轮组523的旁侧。旋转电机732启动,使得转动板741上的两个气动夹爪742分别与第一粘轮组513及第二粘轮组523对应。两个气动夹爪742启动,分别夹持住第一粘轮组513及第二粘轮组523上缠绕的防护膜,然后第一夹持电机712及第二夹持电机722再次启动,使得夹持机构支架731复位,在复位的过程中将防护膜与第一粘轮组513及第二粘轮组523分离,随后转动板741在旋转电机732的驱动下复位,使得两个气动夹爪742朝下。此时两个气动夹爪742处于出料仓的上方,气动夹爪742张开,防护膜掉落进出料仓中,完成防护膜的清除,便于双面撕膜机构5对下一片导光板进行撕膜。

请参阅图5、图6,所述片料分离机构3包括:设置于所述机台1上的三轴移动悬架31、以及设置于所述三轴移动悬架31上的分离取料机构32。所述分离取料机构32包括:架设于所述三轴移动悬架31上的滑动支架321、设置于所述滑动支架321上的升降取料气缸322、设置于所述升降取料气缸322的输出杆上的吸取支架323、铰接于所述吸取支架323上的若干摆动支架324、以及设置于所述摆动支架324上的吸头325。所述吸取支架323上对应摆动支架324设置有分离气缸326,所述分离气缸326的一端铰接于吸取支架323上,所述分离气缸326的另一端铰接于摆动支架324上,所述分离气缸326驱动摆动支架324绕铰接位置在吸取支架323上进行摆动。

片料分离机构3进行取料时,在三轴移动悬架31的驱动下,分离取料机构32移动至料仓2的上方,升降取料气缸322启动,使得吸取支架323降下,吸头325与最上方的导光板进行接触,此时吸取支架323的底部与导光板的中心位置接触。四个吸头325分别吸附于靠近导光板四个内角的位置,分离气缸326的输出杆回缩,使得摆动支架324绕铰接位置向上翻转。因为导光板的中心位置被吸取支架325所抵住,所以导光板的四个内角在摆动支架324的作用下向上翻起,从而破坏相邻两块导光板之间的真空条件,使得相邻两块导光板可以得以分离。然后升降取料气缸322复位,吸取支架323向上移动,同时分离气缸326的输出杆伸出,使得摆动支架324与导光板的四个内角复位,最后在三轴移动悬架31的驱动下移动至定位送料机构4的上方,将导光板放置于定位送料机构4上,以进行导光板的位置调整及送料,完成片料分离的工作。通过摆动支架324带动导光板的四个角向上翻起,从而破坏相邻两块导光板之间的真空状态,便于从堆叠的导光板中依次取用导光板,避免在取用过程中因导光板之间的真空状态而出现粘连的不良情况,减少人工操作,提高自动化程度,提高工作效率,满足大批量生产的需求。

所述摆动支架324上设置有第一条孔3241,所述吸头325上设置有锁紧螺母,所述吸头325穿过第一条孔3241并通过锁紧螺母锁紧于摆动支架324上。通过调整吸头325在第一条孔3241内的位置,从而适应不同规格的导光板的分离取料的需求,提高设备的通用性。

请参阅图7,所述定位送料机构4包括送料结构41以及定位机构42。所述送料机构41包括:设置于机台1上的送料底座411、设置于所述底座411上的送料丝杆412、设置于所述送料丝杆412一端的送料电机413、以及套设于所述送料丝杆412上的送料滑块414。所述定位机构42包括:设置于所述送料滑块414上的定位底板421、设置于所述定位底板421上的第一定位丝杆4211、与所述第一定位丝杆4211连接的第一定位电机4212、套设于所述第一定位丝杆4211上的第一定位块4213、设置于所述定位底板421上的第二定位丝杆4221、与所述第二定位丝杆4221连接的第二定位电机4222、套设于所述第二定位丝杆4221上的第二定位块4223、设置于所述定位底板421上方的定位板支架、设置于所述定位板支架上的第三定位丝杆、与所述第三定位丝杆连接的第三定位电机4231、套设于所述第三定位丝杆上的第三定位块4232、以及设置于所述定位板支架上方的定位板43。所述第一定位块4213与第二定位块4223分别设置于定位板支架的两侧。所述第一定位丝杆4211于第二定位丝杆4221相互平行,所述第三定位丝杆于第一定位丝杆4211及第二定位丝杆4221在空间上相互垂直。所述第一定位电机4212驱动第一定位块4213沿着第一定位丝杆4211进行往复移动,所述第二定位电机4222驱动第二定位块4223沿着第二定位丝杆4221进行往复移动,所述第三定位电机4231驱动第三定位块4232沿着第三定位丝杆进行往复移动。所述第一定位块4213、第二定位块4223及第三定位块4232上均设置有若干定位柱424,所述定位板43对应定位柱424设置有若干U型槽431,所述定位柱424穿过U型槽431。当片料分离机构3将导光板移送至定位送料机构4上时,定位机构42的第一定位电机4212、第二定位电机4222及第三定位电机4231启动,使得第一定位块4213、第二定位块4223及第三定位块4232均朝定位板43的内部移动,从而通过定位柱424将导光板的三个侧面进行夹持定位,使得导光板位于预设的送料位置。然后送料电机413启动,使得送料滑块414沿着送料丝杆412向前移动,从而将导光板送入双面撕膜机构5中进行撕膜。

所述送料底座411上设置有若干相互平行的送料导轨415,所述送料滑块414架设于送料导轨415上,通过设置送料导轨415,从而提高送料滑块414移动过程中的稳定性。所述定位底板421上设置有若干相互平行的第一定位导轨425,所述第一定位块4213及第二定位块4223均架设于第一定位导轨425上,通过设置第一定位导轨425,从而提高第一定位块4213及第二定位块4223移动过程中的稳定性。所述定位板支架上设置有若干相互平行的第二定位导轨,所述第三定位块架4232设于第二定位导轨上,通过设置第二定位导轨,从而提高第三定位块4232移动过程中的稳定性。

所述下料机构8包括:设置于所述机台1上的三轴位移机构81、设置于所述三轴位移机构81上的取料装置82、以及设置于所述机台1上的下料输送带83。在除尘机构6完成导光板表面的清洁工作后,三轴位移机构81将取料装置82移动至导光板上方吸取导光板,将导光板移送并放置在下料输送带83上,以将导光板送往下游工序或设备中进行安装使用。

所述取料装置82采用无痕吸嘴,从而避免取料装置82在移送导光板的时候刮伤或脏污导光板表面,便于后续导光板的安装及使用。

请参阅图8,所述料仓2包括:抬升板21、设置于所述抬升板21底部的推杆22、与所述推杆22相连的抬升电机23、设于所述抬升板21左右两侧的若干第一限位柱24、设于所述抬升板21前端的限位板25、以及设于所述抬升板21后侧的若干第二限位柱26。所述抬升电机23驱动推杆22进行上下移动。第一限位柱24可以为导光板的两侧面提供定位,第二限位柱26及限位板25可以为导光板的两端面提供定位,从而限制放置于料仓2中的导光板的相对位置,方便片料分离机构3进行取用。抬升电机23通过推杆22推动抬升板21进行上下移动,当片料分离机构3将最上方的导光板取走后,抬升电机23启动,抬升板21上升,使得导光板抬升至取料位置,便于片料分离机构3进行取用。所述抬升板21底部设置有若干导向柱271,所述机台1上设置有套筒272,所述导向柱271穿过套筒272。抬升板21在抬升电机23的驱动下进行上下移动时,导向柱271跟随抬升板21沿着套筒272进行上下移动,从而保证抬升板21在移动过程中的平衡,为抬升板21提供导向作用。

所述抬升板21的侧面设置有若干金属片211,所述机台1上设置有若干位置检测装置28,所述位置检测装置28上从上至下设置有若干传感器281,所述金属片211跟随抬升板21在传感器281的感应位置所在的直线上进行上下移动。当金属片211通过设置在某一高度的传感器281的感应位置,传感器281会向系统发送信号,从而让操作人员了解当前料仓2内导光板的数量,以便于在导光板取用完毕之后进行补充。在本实施例中,机台1上设置有两组料仓2,在一个料仓2中的导光板全部取用完毕之后,系统会控制片料分离机构3移动至另一个料仓2进行分离取料,同时提醒操作人员对空料仓2进行补充,以此保证操作人员可以在不需要停机的情况下进行导光板的补充,提高生产效率。

综上所述,本发明通过双面撕膜机构实现导光板上下两层防护膜的同时撕膜,避免出现传统撕膜设备在进行撕膜的过程中所可能产生的导光板表面划伤或脏污的现象,同时在完成撕膜之后,通过除尘机构对导光板的上下两侧表面进行清洁,以保证导光板表面的洁净度,以满足生产安装的需求,提高设备的自动化程度,从而提高生产效率。

以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种全自动液晶显示导光板撕膜设备

- 一种全自动液晶导光板双面撕膜机构