无节点补强板双面蚀刻工艺

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及无节点补强板双面蚀刻工艺,属于无节点补强板生产的技术领域。

背景技术

补强板即用于FPC柔性线路板的区域或位置支撑,满足FPC柔性线路板的厚度和结构强度需求,从而实现对FPC柔性线路板的搭载固定。传统FPC补强板一般通过开模具冲压成型,冲压工艺比较粗糙,公差比较大,存在毛刺等,容易对线路板产生损伤。

目前存在蚀刻工艺补强片,其能提高补强片的成型精度,但是传统补强片外周与片材框架之间存在节点,该节点会存在毛刺,从而影响到补强片组装。

发明内容

本发明的目的是解决上述现有技术的不足,针对传统补强板存在节点且蚀刻轮廓存在不够平整等问题,提出无节点补强板双面蚀刻工艺。

为了达到上述目的,本发明所采用的技术方案为:

无节点补强板双面蚀刻工艺,包括如下步骤:

S1钢片清洁;

S2涂布、曝光、显影,在钢片的第一面及第二面上进行涂布、曝光、显影;

S3第一蚀刻,至少对第一面蚀刻,所述第一面蚀刻至少包括补强板外轮廓槽蚀刻,蚀刻深度大于钢片厚度的1/2;

S4第一面覆膜,在蚀刻成型的第一面上进行保护膜粘合;

S5第二蚀刻,对第二面蚀刻,至少包括与补强板外轮廓槽相配合贯通的补形槽蚀刻;

S6第二面清洁,对第二面进行涂布层去除清洁并干燥处理;

S7第二面覆膜,在蚀刻成型的第二面上进行保护膜粘合;

S8第一面揭膜,将第一面上的保护膜去除;

S9第一面清洁,对第一面进行涂布层去除清洁并干燥处理。

优选地,所述步骤S3中,对第一面和第二面进行同步蚀刻,并且蚀刻后补强板外轮廓槽与钢片处于连接状态。

优选地,所述步骤S5中,在第二面蚀刻前进行第二面的二次涂布、曝光、显影。

优选地,所述步骤S3和步骤S5采用相同蚀刻液,

所述蚀刻液包括三氯化铁、二氯化铁、氯酸钾、盐酸、重金属沉淀剂和水,

所述三氯化铁含量为140~210g/L、二氯化铁含量为10~45g/L、氯酸钾含量为110~180g/L、重金属沉淀剂含量为8~14g/L、37%浓盐酸含量为3~5ml/L。

优选地,所述步骤S3和步骤S5的蚀刻温度控制在50±1℃。

优选地,所述蚀刻液还包括分散剂、调节剂、及络合剂,

分散剂含量为6~8g/L、调节剂含量为20~45g/L、络合剂含量为30~70g/L。

优选地,所述重金属沉淀剂为过硫酸钾,所述分散剂为聚醚分散剂,所述调节剂为柠檬酸钾,所述络合剂为羟基羧酸。

优选地,所述步骤S1中,钢片按照质量百分比包括:

Cr:16~18%;Ni:10~14%;Mo:2~3%;Mn:0.5~2%;Si:0~0.75%;C:0~0.03%;N:0~0.1%;P:0~0.045;S:0~0.03;余量为Fe及不可避免杂质。

优选地,所述钢片的HV为365~390,表面粗糙度Ra为0.15~0.1μm。

优选地,所述步骤S4和步骤S7中的保护膜为PET保护膜和硅胶黏合膜的复合膜。

本发明的有益效果主要体现在:

1.能实现无节点补强板的蚀刻成型,并且满足外轮廓规则平滑需求,提高了组装安全性和稳定性。

2.采用特定钢片与配合蚀刻液,能满足蚀刻效率和成型精度需求,达到补强板生产要求,生产合格率及生产稳定性得到有效控制。

3.蚀刻工艺步骤设计合理简洁高效,易于实现无节点外轮廓成型,适于推广应用。

附图说明

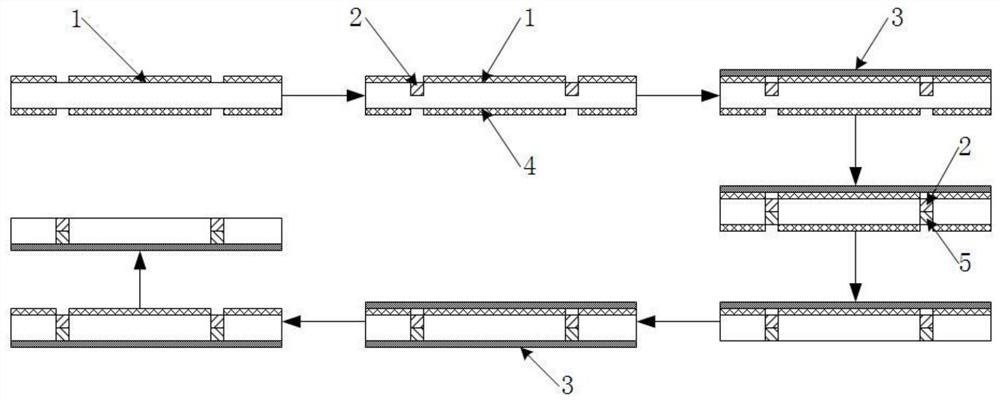

图1是本发明无节点补强板双面蚀刻工艺的蚀刻成型示意图。

图2是本发明无节点补强板双面蚀刻工艺的一个具体实施例蚀刻成型示意图。

具体实施方式

本发明提供无节点补强板双面蚀刻工艺。以下结合附图对本发明技术方案进行详细描述,以使其更易于理解和掌握。

传统地补强板通过有节点的外轮廓蚀刻,在进行补强板组装时,将补强板的节点翻折断裂后进行组装,节点断裂处产生毛刺,容易对FPC柔性线路板产生损伤,另外,传统补强板采用普通不锈钢片材进行蚀刻,蚀刻液采用三氯化铁和盐酸简单调配,蚀刻缘边毛糙,一方面蚀刻精度很难保障,另一方面粗糙壁面也容易影响装配。

针对此情况,本发明提出了无节点补强板双面蚀刻工艺,包括如下步骤:

S1钢片清洁;

S2涂布、曝光、显影,在钢片的第一面及第二面上进行涂布、曝光、显影;

S3第一蚀刻,至少对第一面蚀刻,所述第一面蚀刻至少包括补强板外轮廓槽蚀刻,蚀刻深度大于钢片厚度的1/2;

S4第一面覆膜,在蚀刻成型的第一面上进行保护膜粘合;

S5第二蚀刻,对第二面蚀刻,至少包括与补强板外轮廓槽相配合贯通的补形槽蚀刻;

S6第二面清洁,对第二面进行涂布层去除清洁并干燥处理;

S7第二面覆膜,在蚀刻成型的第二面上进行保护膜粘合;

S8第一面揭膜,将第一面上的保护膜去除;

S9第一面清洁,对第一面进行涂布层去除清洁并干燥处理。

对其双面蚀刻进行具体说明:

如图1所示,为蚀刻成型的示意图,即首先对钢片进行清洁,然后在第一面1上进行外轮廓槽2蚀刻成型,其深度一般略超过钢片厚度的1/2,然后第一面1的保护膜3粘合,再进行第二面4蚀刻,进行补形槽5和外轮廓槽2的贯通蚀刻,从而形成无节点的轮廓,成型的补强片粘合在膜3上,满足无节点需求,然后对第二面4进行去涂布层清洁烘干,再进行第二面4的保护膜粘合,去除第一面1上的保护膜,最终再对第一面1进行去涂布层清洁烘干,制得成品。

在一个具体实施例中,如图2所示,为蚀刻成型的具体实施例蚀刻示意图。

其在第一蚀刻时,对第一面1和第二面4进行同步蚀刻,从而满足第一面1和第二面4的补强板凹凸结构成型需求,仅需要满足蚀刻后补强板与钢片处于连接状态无丢失部即可。

对该实施例进行优化,第二蚀刻时,可以对第二面进行二次涂布、曝光、显影,从而使得补强片的结构更丰富。

另外,本案中采用了特定钢片和蚀刻液配合,满足蚀刻精度,确保蚀刻缘边光滑平整。适于贯通外轮廓的精确把控。

钢片按照质量百分比包括:Cr:16~18%;Ni:10~14%;Mo:2~3%;Mn:0.5~2%;Si:0~0.75%;C:0~0.03%;N:0~0.1%;P:0~0.045%;S:0~0.03%;余量为Fe及不可避免杂质。

即采用定制型钢片,满足结构强度的同时,具备较优地硬度和光滑度,尤其是蚀刻表面更光滑,具备耐摩擦耐锈蚀等特性。

以下是订制钢片的五个样本含量数据:

一号钢片:Cr:16%;Ni:12%;Mo:3%;Mn:1%;C:0.01%;S:0.01。

二号钢片:Cr:17%;Ni:14%;Mo:2%;Mn:2%;Si:0.3%。

三号钢片:Cr:18%;Ni:13%;Mo:2.5%;Mn:0.5%;Si:0.75%;C:0.03%;N:0.1%;P:0.045%;S:0.03%。

四号钢片:Cr:15%;Ni:9%;Mo:2.5%;Si:0.75%;C:0.03%;N:0.1%。

五号钢片:Cr:20%;Ni:15%;Mo:4%;Mn:0.5%;Si:1%;C:0.01%,P:1%;S:0.1%。

上述一号至三号钢片是本案配方范围内钢片,四号和五号钢片为低Cr、低Ni、和高Cr、高Ni的数据钢片,并且五号钢片中Si、P、S含量超过配方范围。

在进行材料特性与蚀刻实验过程中:

一号至三号钢片及五号钢片的HV普遍大于365,而四号钢片的HV不足365,由此限定了Cr和Ni的含量比,而采用传统地三氯化铁和盐酸蚀刻液进行蚀刻测试,一号至三号的蚀刻效率及蚀刻表面度维持较好,一方面蚀刻成本和蚀刻可控性较优,另一方面其表面粗糙度Ra大于0.45μm,满足基本光滑度需求,而四号钢片和五号钢片无法满足需求。

本案中正反面蚀刻采用相同蚀刻液,即针对上述配方钢板进行定制。

蚀刻液包括三氯化铁、二氯化铁、氯酸钾、盐酸、重金属沉淀剂和水。

三氯化铁含量为140~210g/L、二氯化铁含量为10~45g/L、氯酸钾含量为110~180g/L、重金属沉淀剂含量为8~14g/L、37%浓盐酸含量为3~5ml/L。蚀刻温度控制在50±1℃。

我司进行调配,分为蚀刻样品一、蚀刻样品二、蚀刻样品三和蚀刻样品四。

蚀刻样品一:三氯化铁含量为200g/L、二氯化铁含量为15g/L、氯酸钾含量为125g/L、重金属沉淀剂含量为9g/L、37%浓盐酸含量为3ml/L。

蚀刻样品二:三氯化铁含量为185g/L、二氯化铁含量为45g/L、氯酸钾含量为180g/L、重金属沉淀剂含量为13g/L、37%浓盐酸含量为3ml/L。

蚀刻样品三:三氯化铁含量为176g/L、二氯化铁含量为30g/L、氯酸钾含量为164g/L、重金属沉淀剂含量为14g/L、37%浓盐酸含量为4ml/L。

蚀刻样品四:三氯化铁含量为195g/L、二氯化铁含量为42g/L、氯酸钾含量为110g/L、重金属沉淀剂含量为10g/L、37%浓盐酸含量为5ml/L。

通过蚀刻样品一至蚀刻样品四对一号至五号钢片进行蚀刻测试。

其中,一号至三号钢片经过双面蚀刻后,其外轮廓成型度较优,未出现叠孔套孔现象,且蚀刻效率相较传统地蚀刻液,其蚀刻效率未受到影响,表面粗糙度Ra为0.1~0.15μm。

而四号钢片出现过蚀现象,且通过蚀刻时间调节,其存在补形槽5和外轮廓槽2叠孔套孔现象,很难实现精确把控,影响到蚀刻作业。

五号钢片蚀刻效率略低,能满足基本成型需求,未出现明显叠孔及套孔现象,但是,其表面粗糙度很难达标,当对表面平滑度要求较高时,需要额外进行抛光作业,增加了产品成本。

在一个具体实施例中,为了增加蚀刻均匀性及降低重金属污染,蚀刻液还包括分散剂、调节剂、及络合剂,分散剂含量为6~8g/L、调节剂含量为20~45g/L、络合剂含量为30~70g/L。

具体地,重金属沉淀剂为过硫酸钾,分散剂为聚醚分散剂,调节剂为柠檬酸钾,络合剂为羟基羧酸。

配方进行优化后,其蚀刻均匀性更优,且更利于蚀刻液循环使用,降低了生产成本。

需要说明的是,保护膜为PET保护膜和硅胶黏合膜的复合膜。其180°剥离、试验速度300mm/min、温度23℃、湿度55%的测试环境下,其剥离力为80.5~96.2gf,满足对成型补强板的粘合需求,同时,具备耐腐蚀性,保护膜的总厚度为85μm±5μm。

通过以上描述可以发现,本发明无节点补强板双面蚀刻工艺。

以上对本发明的技术方案进行了充分描述,需要说明的是,本发明的具体实施方式并不受上述描述的限制,本领域的普通技术人员依据本发明的精神实质在结构、方法或功能等方面采用等同变换或者等效变换而形成的所有技术方案,均落在本发明的保护范围之内。

- 无节点补强板双面蚀刻工艺

- 一种无接触式垂直双面蚀刻线