热塑性组成物及其制备方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及一种组成物及其制备方法,尤其涉及一种热塑性组成物及其制备方法。

背景技术

由于具有优异的耐热性、耐化学品性、阻燃性等性质,许多称作“工程塑料(engineering plastic)”的热塑性树脂已被广泛地应用于各种领域中。然而,工程塑料在使用上仍有所限制,举例而言:聚醚酰亚胺的加工温度相当高(介于350℃至380℃),此对于一般机台而言不容易达成。此外,聚偏氟乙烯进行高温成型时,若加工温度达320℃以上则容易产生具有强烈腐蚀性的氢氟酸。因此,如何提升工程塑料的应用性仍为目前积极研究的重要课题。

发明内容

本发明提供一种热塑性组成物及其制备方法,所述热塑性组成物良好的热加工性及适当的热加工温度。

本发明的热塑性组成物的制备方法包括以下步骤。提供聚醚酰亚胺。提供聚酰亚胺,其中聚酰亚胺的玻璃转移温度介于128℃至169℃之间,聚酰亚胺的10%热重损失温度介于490℃至534℃之间,以及当聚酰亚胺溶于N-甲基-2-吡咯啶酮(N-methyl-2-pyrrolidone;NMP)且固含量为30wt%时,粘度介于100cps至250cps之间。进行热熔制程,以混合聚醚酰亚胺及聚酰亚胺,以形成热塑性组成物。

本发明的热塑性组成物包括聚醚酰亚胺以及聚酰亚胺。聚酰亚胺的玻璃转移温度介于128℃至169℃之间,聚酰亚胺的10%热重损失温度介于490℃至534℃之间,以及当聚酰亚胺溶于NMP且固含量为30wt%时,粘度介于100cps至250cps之间。

本发明的另一热塑性组成物的制备方法包括以下步骤。提供聚苯硫醚。提供聚酰亚胺,其中聚酰亚胺的玻璃转移温度介于128℃至169℃之间,聚酰亚胺的10%热重损失温度介于490℃至534℃之间,以及当聚酰亚胺溶于NMP且固含量为30wt%时,粘度介于100cps至250cps之间。进行热熔制程,以混合聚苯硫醚及聚酰亚胺。

本发明的另一热塑性组成物包括聚苯硫醚以及聚酰亚胺。聚酰亚胺的玻璃转移温度介于128℃至169℃之间,聚酰亚胺的10%热重损失温度介于490℃至534℃之间,以及当聚酰亚胺溶于NMP且固含量为30wt%时,粘度介于100cps至250cps之间。

基于上述,本发明的热塑性组成物的制备方法通过包括以下步骤:进行热熔制程,以混合聚醚酰亚胺与玻璃转移温度介于128℃至169℃之间,10%热重损失温度介于490℃至534℃之间,当溶于NMP且固含量为30wt%时的粘度介于100cps至250cps之间的聚酰亚胺,或者进行热熔制程,以混合聚苯硫醚与玻璃转移温度介于128℃至169℃之间,10%热重损失温度介于490℃至534℃之间,当溶于NMP且固含量为30wt%时的粘度介于100cps至250cps之间的聚酰亚胺,使得所制得的热塑性组成物具有良好的热加工性及适当的热加工温度。

为让本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合附图作详细说明如下。

附图说明

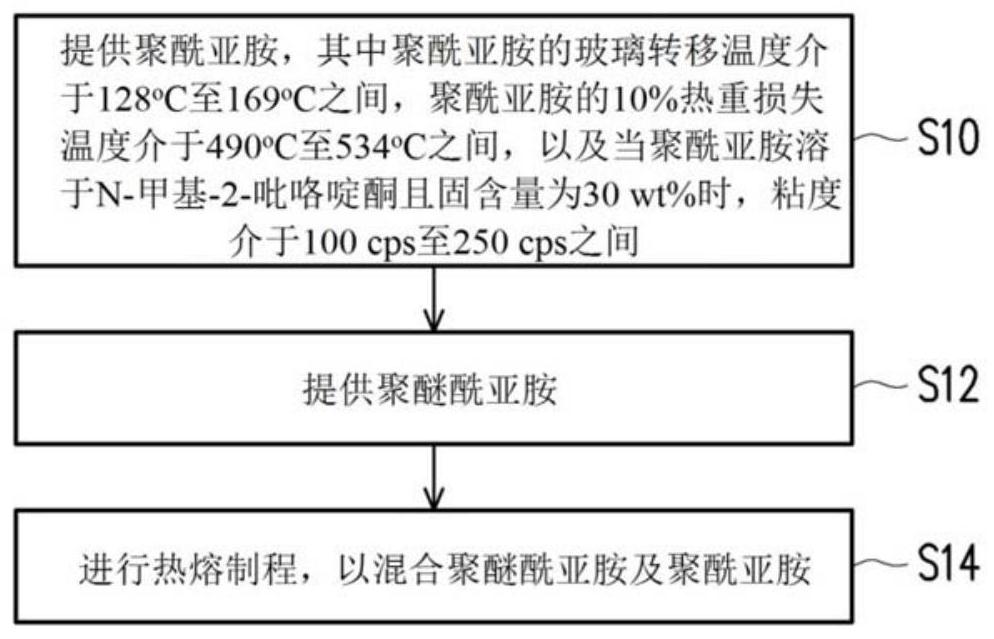

图1是依照本发明一实施方式的热塑性组成物的制备方法的流程示意图。

图2是依照本发明另一实施方式的热塑性组成物的制备方法的流程示意图。

附图标号说明:

S10、S12、S14、S20、S22:步骤

具体实施方式

在本文中,由“一数值至另一数值”表示的范围,是一种避免在说明书中一一列举该范围中的所有数值的概要性表示方式。因此,某一特定数值范围的记载,涵盖该数值范围内的任意数值以及由该数值范围内的任意数值界定出的较小数值范围,如同在说明书中明文写出该任意数值和该较小数值范围一样。

在本文中,有时以键线式(skeleton formula)表示聚合物或基团的结构。这种表示法可以省略碳原子、氢原子以及碳氢键。当然,结构式中有明确绘出原子或原子基团的,则以示出者为准。

本文使用的“约”、“近似”、“本质上”、或“实质上”包括所述值和在本领域普通技术人员确定的特定值的可接受的偏差范围内的平均值,考虑到所讨论的测量和与测量相关的误差的特定数量(即,测量系统的限制)。例如,“约”可以表示在所述值的一个或多个标准偏差内,或例如±30%、±20%、±15%、±10%、±5%内。再者,本文使用的“约”、“近似”、“本质上”、或“实质上”可依测量性质或其它性质,来选择较可接受的偏差范围或标准偏差,而可不用一个标准偏差适用全部性质。

为了提供良好的热加工性及适当的热加工温度的热塑性组成物,本发明提出一种热塑性组成物的制备方法,其所制得的热塑性组成物可达到上述优点。以下,特举实施方式作为本发明确实能够据以实施的范例。

图1是依照本发明一实施方式的热塑性组成物的制备方法的流程示意图。请参照图1,首先,进行步骤S10,提供聚酰亚胺,其中聚酰亚胺的玻璃转移温度介于约128℃至约169℃之间,聚酰亚胺的10%热重损失温度介于约490℃至约534℃之间,以及当聚酰亚胺溶于NMP且固含量为约30wt%时,粘度介于约100cps至约250cps之间。若聚酰亚胺的玻璃转移温度、10%热重损失温度及黏度未落在前述范围内,则于后续步骤制得的热塑性组成物的热加工性及热稳定性不佳。在本实施方式中,聚酰亚胺为含醚基的聚酰亚胺,藉此可提高后续步骤制得的热塑性组成物的高温热加工性。

在本实施方式中,聚酰亚胺的制备方法可采取任何所属技术领域中技术人员所周知的任一制备聚酰亚胺的方法。在一实施方式中,聚酰亚胺的制备方法可包括以下步骤。首先,将二胺单体与四羧酸二酐单体于溶剂中混合均匀,以得到用以形成聚酰亚胺的组成物。二胺单体可为含有芳香族基的二胺化合物。具体而言,二胺单体可为

四羧酸二酐单体可为含有芳香族基的四羧酸二酐化合物。具体而言,四羧酸二酐单体可为

溶剂并无特别限制,只要能够溶解二胺单体与四羧酸二酐单体即可。具体而言,溶剂的实例包括(但不限于):N,N-二甲基乙酰胺(N,N-dimethylacetamide;DMAc)、N,N-二甲基甲酰胺(N,N-dimethylformamide;DMF)、N,N’-二乙基乙酰胺、N-甲基-2-吡咯啶酮(N-methyl-2-pyrrolidone;NMP)、γ-丁内酯、六甲基磷酸三酰胺等酰胺系溶剂;四甲基脲、N,N-二甲基乙基脲等脲系溶剂;二甲基亚砜、二苯基砜、四甲基砜等亚砜或砜系溶剂;氯仿、二氯甲烷等卤化烷基系溶剂;苯、甲苯等芳香族烃系溶剂;苯酚、甲酚等酚系溶剂;或者,四氢呋喃、1,3-二氧戊烷、二甲醚、二乙醚、对甲酚甲醚等醚系溶剂。上述溶剂可单独使用或组合多种来使用。为提高二胺单体与四羧酸二酐单体的溶解性及反应性,溶剂较佳为DMAc、DMF、NMP等酰胺系溶剂。

另外,所述用以形成聚酰亚胺的组成物中所包括的二胺单体的种类数和四羧酸二酐单体的种类数并不限制,只要后续步骤制得的聚酰亚胺的玻璃转移温度介于约128℃至约169℃之间,10%热重损失温度介于约490℃至约534℃之间,以及粘度在溶剂为NMP且固含量为30wt%的情况下介于100cps至250cps之间且具有适当的热熔加工性及溶剂可溶解的特性即可。举例而言,所述用以形成聚酰亚胺的组成物包括一种二胺单体与一种四羧酸二酐单体。举另一例而言,所述用以形成聚酰亚胺的组成物包括多种二胺单体与一种四羧酸二酐单体、一种二胺单体与多种四羧酸二酐单体、或多种二胺单体与多种四羧酸二酐单体。

接着,在得到所述用以形成聚酰亚胺的组成物后,使所述用以形成聚酰亚胺的组成物进行缩合聚合反应及环化反应,以制得聚酰亚胺。换言之,聚酰亚胺是通过二胺单体与四羧酸二酐单体进行缩合聚合反应及环化反应而得。

环化反应可为化学环化法或热环化法。详细而言,在一实施方式中,使所述用以形成聚酰亚胺的组成物进行缩合聚合反应及环化反应可包括以下步骤:使二胺单体与四羧酸二酐单体进行缩合聚合反应以形成聚酰胺酸溶液后,将脱水剂与酰亚胺化剂加入聚酰胺酸溶液中以进行酰亚胺化反应(即脱水环化反应)来形成聚酰亚胺,其中脱水剂的实例包括(但不限于):乙酸酐、丙酸酐、正丁酸酐、苯甲酸酐或三氟乙酸酐;酰亚胺化剂的实例包括但不限于:吡啶、甲基吡啶、喹啉或异喹啉。在另一实施方式中,使所述用以形成聚酰亚胺的组成物进行缩合聚合反应及环化反应可包括以下步骤:使二胺单体与四羧酸二酐单体进行缩合聚合反应以形成聚酰胺酸溶液后,加热聚酰胺酸溶液以进行酰亚胺化反应(即脱水环化反应)来形成聚酰亚胺。

接着,进行步骤S12,提供聚醚酰亚胺(polyetherimide,简称PEI)。聚醚酰亚胺为一种热塑性非结晶型聚合物,且具有溶剂可溶解的特性。在本实施方式中,聚醚酰亚胺可包括由以下式I表示的重复单元:

接着,进行步骤S14,对聚醚酰亚胺及聚酰亚胺进行热熔制程,以混合聚醚酰亚胺及聚酰亚胺。热熔制程是利用升温和/或施加压力等加工方式,使多种材料(例如聚醚酰亚胺及聚酰亚胺)熔融且相互粘结混合。在本实施方式中,热熔制程例如可包括(但不限于):熔融混练造粒制程、热压制程、热风粘合制程、或熔融纺丝。在本实施方式中,热熔制程的制程温度可介于约300℃至约350℃之间。

通过进行以上步骤S10~S14后,本发明的一实施方式所提出的热塑性组成物即可制备完成。在本实施方式中,在前述热塑性组成物中,基于聚醚酰亚胺的使用量为100重量份,聚酰亚胺的使用量可为约1重量份至约10重量份。详细而言,若聚酰亚胺的使用量低于1重量份,则无法明显提高聚醚酰亚胺的热加工性;若聚酰亚胺的使用量高于10重量份,则得到的热塑性组成物的连续加工性不佳。另外,在本实施方式中,前述热塑性组成物具有在约320℃下,约7g/10min至约15g/10min的熔融指数(MI)。一般来说,聚醚酰亚胺的加工温度介于350℃至380℃。有鉴于此,进行以上步骤S10~S14所制得的包括聚醚酰亚胺和聚酰亚胺的热塑性组成物具有良好的热加工性及降低的热加工温度。

值得说明的是,在本实施方式中,热塑性组成物的制备方法包括进行热熔制程以混合聚醚酰亚胺和玻璃转移温度介于约128℃至约169℃之间,10%热重损失温度介于约490℃至约534℃之间,当溶于NMP且固含量为30wt%时的粘度介于约100cps至约250cps之间的聚酰亚胺的步骤,藉此使得所制得的热塑性组成物具有良好的热加工性及适当的热加工温度。进一步而言,在热塑性组成物中,基于聚醚酰亚胺的使用量为100重量份,聚酰亚胺的使用量为约1重量份至约10重量份,故聚酰亚胺可视为一种塑化剂,用以赋予热塑性组成物良好热加工性。另一方面,聚醚酰亚胺本身具有良好的耐热性、阻燃性及可染性,故包括聚醚酰亚胺和聚酰亚胺的热塑性组成物具有良好的耐热性、阻燃性及可染性。

另外,在本实施方式中,虽然制备流程是先提供玻璃转移温度介于约128℃至约169℃之间,10%热重损失温度介于约490℃至约534℃之间,当溶于NMP且固含量为30wt%时的粘度介于约100cps至约250cps之间的聚酰亚胺(即步骤S10)再提供聚醚酰亚胺(即步骤S12),但本发明并不限于此。在其他实施方式中,制备流程可以是先提供聚醚酰亚胺再提供聚酰亚胺。

另外,在图1的实施方式中,热塑性组成物系经由进行步骤S10~S14而制得,但本发明并不限于此。以下,将参照图2针对其他的实施方式进行说明。在此必须说明的是,下述实施方式沿用了前述实施方式的元件符号与部分内容,其中采用相同或相似的符号来表示相同或相似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施方式,下述实施方式不再重复赘述。

图2是依照本发明另一实施方式的热塑性组成物的制备方法的流程示意图。请同时参照图2及图1,图2所示的制备方法与图1所示的制备方法相似,因此相同或相似的步骤以相同或相似的符号表示,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施方式。以下,将就图2所示的制备方法与图1所示的制备方法之间的差异处做说明。

请参照图2,在进行步骤S10之后,本实施方式的制备方法包括进行步骤S20,提供聚苯硫醚(polyphenylene sulfide,简称PPS)。聚苯硫醚为一种热塑性聚合物。在本实施方式中,聚苯硫醚可包括由以下式II表示的重复单元:

接着,进行步骤S22,对聚苯硫醚及聚酰亚胺进行热熔制程,以混合聚苯硫醚及聚酰亚胺。热熔制程是利用升温和/或施加压力等加工方式,使多种材料(例如聚苯硫醚及聚酰亚胺)熔融且相互粘结混合。在本实施方式中,热熔制程例如可包括(但不限于):熔融混练造粒制程、热压制程、热风粘合制程、或熔融纺丝。在本实施方式中,热熔制程的制程温度可介于约300℃至约350℃之间。

通过进行以上步骤S10、S20~S22后,本发明的另一实施方式所提出的热塑性组成物即可制备完成。在本实施方式中,在前述热塑性组成物中,基于聚苯硫醚的使用量为100重量份,聚酰亚胺的使用量可为约1重量份至约10重量份。详细而言,若聚酰亚胺的使用量低于1重量份,则无法明显提高聚苯硫醚的热加工性增加热加工性不明显;若聚酰亚胺的使用量高于10重量份,则得到的热塑性组成物的连续加工性不佳。另外,在本实施方式中,前述热塑性组成物具有在约300℃下,约250g/10min至约700g/10min的熔融指数(MI)。一般来说,聚苯硫醚的加工温度介于290℃至330℃。有鉴于此,进行以上步骤S10、S20~S22所制得的包括聚苯硫醚和聚酰亚胺的热塑性组成物具有良好的热加工性及降低的热加工温度。

值得说明的是,在本实施方式中,热塑性组成物的制备方法包括进行热熔制程以混合聚苯硫醚和玻璃转移温度介于约128℃至约169℃之间,10%热重损失温度介于约490℃至约534℃之间,当溶于NMP且固含量为30wt%时的粘度介于约100cps至约250cps之间的聚酰亚胺的步骤,藉此使得所制得的热塑性组成物具有良好的热加工性及适当的热加工温度。进一步而言,在热塑性组成物中,基于聚苯硫醚的使用量为100重量份,聚酰亚胺的使用量为约1重量份至约10重量份,故聚酰亚胺可视为一种塑化剂,用以赋予热塑性组成物良好热加工性。另一方面,聚苯硫醚本身具有良好的耐热性、阻燃性及可染性,故包括聚苯硫醚和聚酰亚胺的热塑性组成物具有良好的耐热性、阻燃性及可染性。

另外,在本实施方式中,虽然制备流程是先提供玻璃转移温度介于约128℃至约169℃之间,10%热重损失温度介于约490℃至约534℃之间,当溶于NMP且固含量为30wt%时的粘度介于约100cps至约250cps之间的聚酰亚胺(即步骤S10)再提供聚苯硫醚(即步骤S20),但本发明并不限于此。在其他实施方式中,制备流程可以是先提供聚苯硫醚再提供聚酰亚胺。

下文将参照实施例1至实施例8及比较例1至比较例2,更具体地描述本发明的特征。虽然描述了以下实施例,但是在不逾越本发明范畴的情况下,可适当地改变所用材料、其量及比率、处理细节以及处理流程等。因此,不应由下文所述的实施例对本发明作出限制性地解释。

合成例1-5

根据前文所揭示的聚酰亚胺的制备方法来形成合成例1-5的聚酰亚胺后,分别对合成例1-5的聚酰亚胺进行玻璃转移温度(Tg)、10%热重损失温度(T

<玻璃转移温度(Tg)的测量>

使用热机械分析仪(马雅(Maia)公司制造,型号:DSC200 F3)分别对合成例1-5的聚酰亚胺在氮气环境及升温速率设定为10℃/min的条件下进行玻璃转移温度(℃)的测定。

<10%热重损失温度(T

通过热重分析仪(TA仪器公司制造,型号:Q50)分别对合成例1-5的聚酰亚胺在氮气环境以及升温速度设定为20℃/min的条件下进行测量并记录各聚酰亚胺的重量变化,其中各聚酰亚胺损失10%重量时所测量到的温度即为10%热重损失温度(℃)。

<黏度的测量>

首先,分别将合成例1-5的聚酰亚胺溶于溶剂NMP中以形成固含量为30wt%的多个样品溶液。接着,通过回转式粘度计(美国布鲁克菲尔德(Brookfield)制造,型号:DV-II+Pro Viscometer)在室温下分别对所述样品溶液进行粘度(cps)测量。

表1

实施例1

通过以下步骤来制备实施例1的热塑性组成物。将100重量份的聚醚酰亚胺(沙特基础工业公司(Sabic)制造的ULTEM 1010PEI)以及5重量份的合成例1的聚酰亚胺加入至双螺杆挤出机中,并在温度320℃的条件下进行熔融混练造粒制程,以制得实施例1的热塑性组成物(即母粒)。

实施例2

通过以下步骤来制备实施例2的热塑性组成物。将100重量份的聚醚酰亚胺(沙特基础工业公司(Sabic)制造的ULTEM 1010PEI)以及7重量份的合成例1的聚酰亚胺加入至双螺杆挤出机中,并在温度320℃的条件下进行熔融混练造粒制程,以制得实施例2的热塑性组成物(即母粒)。

实施例3

通过以下步骤来制备实施例3的热塑性组成物。将100重量份的聚醚酰亚胺(沙特基础工业公司(Sabic)制造的ULTEM 1010PEI)以及5重量份的合成例2的聚酰亚胺加入至双螺杆挤出机中,并在温度320℃的条件下进行熔融混练造粒制程,以制得实施例3的热塑性组成物(即母粒)。

实施例4

通过以下步骤来制备实施例4的热塑性组成物。将100重量份的聚醚酰亚胺(沙特基础工业公司(Sabic)制造的ULTEM 1010PEI)以及7重量份的合成例2的聚酰亚胺加入至双螺杆挤出机中,并在温度320℃的条件下进行熔融混练造粒制程,以制得实施例4的热塑性组成物(即母粒)。

实施例5

通过以下步骤来制备实施例5的热塑性组成物。将100重量份的聚醚酰亚胺(沙特基础工业公司(Sabic)制造的ULTEM 1010PEI)以及5重量份的合成例3的聚酰亚胺加入至双螺杆挤出机中,并在温度320℃的条件下进行熔融混练造粒制程,以制得实施例5的热塑性组成物(即母粒)。

实施例6

通过以下步骤来制备实施例6的热塑性组成物。将100重量份的聚醚酰亚胺(沙特基础工业公司(Sabic)制造的ULTEM 1010PEI)以及5重量份的合成例4的聚酰亚胺加入至双螺杆挤出机中,并在温度320℃的条件下进行熔融混练造粒制程,以制得实施例6的热塑性组成物(即母粒)。

实施例7

通过以下步骤来制备实施例7的热塑性组成物。将100重量份的聚醚酰亚胺(沙特基础工业公司(Sabic)制造的ULTEM 1010PEI)以及5重量份的合成例5的聚酰亚胺加入至双螺杆挤出机中,并在温度320℃的条件下进行熔融混练造粒制程,以制得实施例7的热塑性组成物(即母粒)。

实施例8

通过以下步骤来制备实施例8的热塑性组成物。将100重量份的聚苯硫醚(大日本油墨公司(DIC)制造的PPS TR03G)以及1重量份的合成例1的聚酰亚胺加入至双螺杆挤出机中,并在温度300℃的条件下进行熔融混练造粒制程,以制得实施例8的热塑性组成物(即母粒)。

实施例9

通过以下步骤来制备实施例9的热塑性组成物。将100重量份的聚苯硫醚(大日本油墨公司(DIC)制造的PPS TR03G)以及10重量份的合成例1的聚酰亚胺加入至双螺杆挤出机中,并在温度300℃的条件下进行熔融混练造粒制程,以制得实施例9的热塑性组成物(即母粒)。

比较例1

在比较例1中,未使用其他聚合物与聚酰亚胺(沙特基础工业公司(Sabic)制造的ULTEM 1010PEI)进行混合。也就是说,比较例1是直接使用聚酰亚胺市售品ULTEM 1010PEI。

比较例2

在比较例2中,未使用其他聚合物与聚苯硫醚(大日本油墨公司(DIC)制造的PPSTR03G)进行混合。也就是说,比较例2是直接使用聚苯硫醚市售品PPS TR03G。

之后,分别对实施例1-9的热塑性组成物、比较例1的ULTEM 1010PEI及比较例2的PPS TR03G进行玻璃转移温度(Tg)、10%热重损失温度(T

<玻璃转移温度(Tg)的测量>

使用热机械分析仪(马雅(Maia)公司制造,型号:DSC200 F3)分别对实施例1-9的热塑性组成物、比较例1的ULTEM 1010PEI及比较例2的PPS TR03G在氮气环境及升温速率设定为10℃/min的条件下进行玻璃转移温度(℃)的测定。

<10%热重损失温度(T

通过热重分析仪(TA仪器公司制造,型号:Q50)分别对实施例1-9的热塑性组成物、比较例1的ULTEM 1010PEI及比较例2的PPS TR03G在氮气环境以及升温速度设定为20℃/min的条件下进行测量并记录各热塑性组成物、ULTEM 1010PEI及PPS TR03G的重量变化,其中各热塑性组成物、ULTEM 1010PEI及PPS TR03G损失10%重量时所测量到的温度即为10%热重损失温度(℃)。

<熔融指数(MI)的测量>

依据ASTM D-1238的规范分别测量实施例1-9的热塑性组成物、比较例1的ULTEM1010PEI及比较例2的PPS TR03G的熔融指数(g/10min),其中对实施例1-7的热塑性组成物和比较例1的ULTEM 1010PEI进行测量时所使用的砝码荷重为5kg,对实施例8-9的热塑性组成物和比较例2的PPS TR03G进行测量时所使用的砝码荷重为2.16kg,而测试温度依据所使用的测试样品而有所不同,详细测试温度请参照表2所示。一般而言,熔融指数越高,表示热加工性越佳、热流动性越佳。

表2

由上述表1可知,实施例1-7的热塑性组成物及比较例1的ULTEM 1010PEI具有相近的玻璃转移温度及相近的热重损失温度。此结果显示,本发明的通过将聚醚酰亚胺与玻璃转移温度、10%热重损失温度及当溶于NMP且固含量为30wt%时的粘度在特定范围内的聚酰亚胺进行热熔制程而混合得到的热塑性组成物与聚醚酰亚胺本身具有类似的热性质。

同样地,由上述表1可知,实施例8-9的热塑性组成物及比较例2的PPS TR03G具有相近的玻璃转移温度及相近的热重损失温度。此结果显示,本发明的通过将聚苯硫醚与玻璃转移温度、10%热重损失温度及当溶于NMP且固含量为30wt%时的粘度在特定范围内的聚酰亚胺进行热熔制程而混合得到的热塑性组成物与聚苯硫醚本身具有类似的热性质。

由上述表1可知,与比较例1的ULTEM 1010PEI的熔融指数及热加工温度相比,实施例1-7的热塑性组成物在较低的热加工温度下即具有相似的流动性。此结果显示,本发明的通过将聚醚酰亚胺与玻璃转移温度、10%热重损失温度及当溶于NMP且固含量为30wt%时的粘度在特定范围内的聚酰亚胺进行热熔制程而混合得到的热塑性组成物具有良好的热加工性。

另外,由上述表1可知,与比较例2的PPS TR03G的熔融指数及热加工温度相比,实施例8-9的热塑性组成物在相同的热加工温度下具有更优异的流动性。此结果显示,本发明的通过将聚苯硫醚与玻璃转移温度、10%热重损失温度及当溶于NMP且固含量为30wt%时的黏度在特定范围内的聚酰亚胺进行热熔制程而混合得到的热塑性组成物具有良好的热加工性。

虽然本发明已以实施例揭示如上,然其并非用以限定本发明,任何所属技术领域中的技术人员,在不脱离本发明的精神和范围内,当可作些许的更改与润饰,故本发明的保护范围当视权利要求所界定的为准。

- 通过聚合物/氮化硼复合物的热塑性加工所制备的组成部件、用于制备此类组成部件的聚合物/氮化硼复合物,用于制备此类组成部件的方法及其用途

- 通过聚合物/氮化硼复合物的热塑性加工所制备的组成部件、用于制备此类组成部件的聚合物/氮化硼复合物及其用途