电子部件

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及电子部件。

背景技术

作为公开了电子部件的结构的在先文献,有日本特开2017-11142号公报。日本特开2017-11142号公报中所记载的电子部件是在内设了内部电极的陶瓷坯体的两端部形成基底电极层,并在该基底电极层上形成镀层而形成端子电极的陶瓷电子部件。在基底电极层的表面形成有Ni镀层,在该Ni镀层上形成有Sn镀层。

在以往的电子部件中,在将Ni镀层形成于基底电极层时,产生氢原子。该氢原子在基底电极层中扩散后,进一步浸入到主体部。由此,使电子部件的电气特性下降。

发明内容

本发明是鉴于上述问题点而完成的,目的在于,提供通过抑制氢原子向主体部的扩散从而能够抑制电气特性的下降的电子部件。

基于本发明的电子部件具备主体部和外部电极。外部电极设置于主体部的表面。外部电极包含基底电极层、第1Ni(镍)镀层和上侧镀层。第1Ni镀层形成于基底电极层上。上侧镀层形成于第1Ni镀层的上方。包含于第1Ni镀层的S(硫磺)浓度为5.2×10

本发明的上述以及其他的目的、特征、方式以及优点,根据与附图关联而理解的本发明涉及的以下的详细的说明将会变得清楚。

附图说明

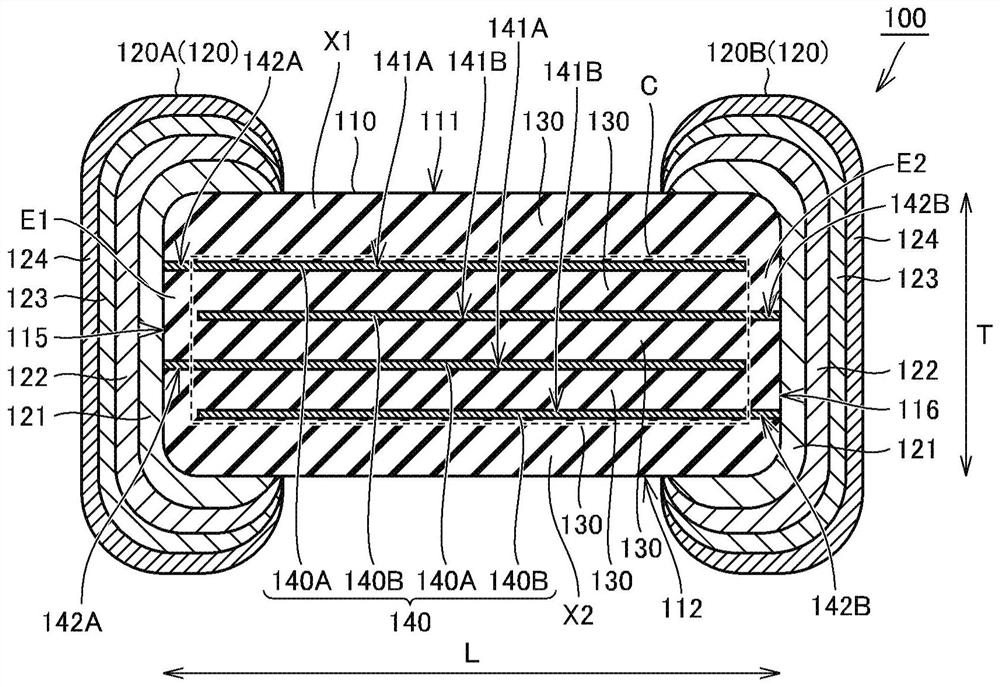

图1是示出本发明的实施方式1涉及的电子部件的外观的立体图。

图2是从II-II线箭头方向观察图1的电子部件的剖视图。

图3是从III-III线箭头方向观察图1的电子部件的剖视图。

图4是示意性地示出在本发明的第1实验例中的比较例涉及的电子部件中,对相对于从外部电极的表面起的深度的、外部电极中的氢原子浓度的变化进行了测定的结果的一个例子的曲线图。

图5是示意性地示出在本发明的第1实验例中的实施例涉及的电子部件中,对相对于从外部电极的表面起的深度的、外部电极中的氢原子浓度的变化进行了测定的结果的一个例子的曲线图。

图6是示出在本发明的第1实验例中的实施例涉及的电子部件中,对相对于从外部电极的表面起的深度的、外部电极中的S(硫磺)浓度变化进行了测定的结果的一个例子的曲线图。

图7是示出本发明的实施方式2涉及的电子部件的剖视图。

具体实施方式

以下,参照图对本发明的各实施方式涉及的电子部件进行说明。在以下的各实施方式的说明中,对图中的相同或相当部分赋予同一附图标记,不重复其说明。

(实施方式1)

图1是示出本发明的实施方式1涉及的电子部件的外观的立体图。图2是从II-II线箭头方向观察图1的电子部件的剖视图。图3是从III-III线箭头方向观察图1的电子部件的剖视图。

如图1所示,本发明的实施方式1涉及的电子部件100是层叠陶瓷电容器,但是电子部件100例如也可以是层叠型NTC(Negative Temperature Coefficient,负温度系数)热敏电阻、层叠型电感器或陶瓷电池(全固态电池)。

如图1至图3所示,本发明的实施方式1涉及的电子部件100具备主体部110和外部电极120。在本实施方式中,主体部110为层叠体,包含沿着层叠方向T逐层交替地层叠的多个电介质层130以及多个内部电极层140。

主体部110包含在层叠方向T上相对的第1主面111以及第2主面112、在与层叠方向T正交的宽度方向W上相对的第1侧面113以及第2侧面114、和在与层叠方向T以及宽度方向W这两者正交的长度方向L上相对的第1端面115以及第2端面116。

如图1以及图2所示,外部电极120设置于主体部110的表面。在本实施方式涉及的电子部件100中,外部电极120包含第1外部电极120A和第2外部电极120B。第1外部电极120A设置于第1端面115。第2外部电极120B设置于第2端面116。

多个内部电极层140包含与第1外部电极120A连接的多个第1内部电极层140A、以及与第2外部电极120B连接的多个第2内部电极层140B。如图2所示,第1内部电极层140A包含与第2内部电极层140B对置的对置部141A、以及引出到第1端面115的引出部142A。此外,第2内部电极层140B包含与第1内部电极层140A对置的对置部141B、以及引出到第2端面116的引出部142B。

如图1~图3所示,作为层叠体的主体部110被划分为:内层部C、第1外层部X1、和第2外层部X2;以及第1侧缘部S1、第2侧缘部S2、第1端缘部E1和第2端缘部E2。

内层部C通过在层叠方向T上层叠第1内部电极层140A的对置部141A以及第2内部电极层140B的对置部141B而具有静电电容。第1外层部X1在层叠方向T上位于内层部C的第1主面111侧。第2外层部X2在层叠方向T上位于内层部C的第2主面112侧。

第1侧缘部S1在宽度方向W上位于内层部C的第1侧面113侧。第2侧缘部S2在宽度方向W上位于内层部C的第2侧面114侧。第1端缘部E1在长度方向L上位于内层部C的第1端面115侧。第2端缘部E2在长度方向L上位于内层部C的第2端面116侧。

从将电子部件100小型化的观点出发,优选的是,第1侧缘部S1的宽度方向W的尺寸、第2侧缘部S2的宽度方向W的尺寸、第1端缘部E1的长度方向L的尺寸、以及第2端缘部E2的长度方向L的尺寸分别减小到电子部件100的绝缘电阻不下降的程度。在本实施方式中,如后述那样,由于能够抑制电子部件100的绝缘电阻的下降,因而能够使上述各尺寸比较小。例如,优选的是,第1端缘部E1的长度方向L的尺寸以及第2端缘部E2的长度方向L的尺寸分别是10μm以上且30μm以下。

包含于内层部C的多个电介质层130各自的厚度优选为0.4μm以上且0.6μm以下,更优选为0.4μm以上且0.45μm以下。

另外,在本实施方式中,电子部件100的长度方向L的尺寸为2.0mm以下,宽度方向W的尺寸为1.25mm以下,层叠方向T的尺寸为1.25mm以下。电子部件100的外形尺寸可以通过利用光学显微镜观察电子部件100来测定。

电介质层130由包含Ba或Ti的钙钛矿型化合物构成。作为构成电介质层130的材料,可以使用将BaTiO

多个内部电极层140各自的厚度优选为0.3μm以上且1.0μm以下。多个内部电极层140各自无间隙地覆盖电介质层130的覆盖率优选为50%以上且95%以下。

作为构成内部电极层140的材料,由从Ni、Cu、Ag、Pd以及Au所构成的组中选择的1种金属、或包含该金属的合金构成,例如可以使用Ag和Pd的合金等。内部电极层140也可以包含与包含于电介质层130的介电陶瓷相同组成系的电介质的粒子。

如图2所示,在本实施方式中,外部电极120包含基底电极层121、第1Ni(镍)镀层122、第2Ni镀层123和上侧镀层124。

在本实施方式中,基底电极层121是将导电性膏涂敷于作为层叠体的主体部110并进行了烧接的烧接层。基底电极层121包含金属和玻璃。包含于基底电极层121的上述金属包含Cu(铜)、Ag(银)、Au(金)、Ni(镍)、Sn(锡)或具有它们中的任意一者的合金。在本实施方式中,基底电极层121中的金属包含Cu。上述玻璃例如包含Si。

基底电极层121也可以进一步包含BaTiO

基底电极层121也可以由层叠了的多个层构成。基底电极层121也可以是与内部电极层140同时烧成的层。

第1Ni镀层122形成在基底电极层121上。第1Ni镀层122实质上仅由金属Ni构成。另外,在第1Ni镀层122的形成过程中,存在在第1Ni镀层122中不可避免地作为杂质而包含NiO(镍氧化物)的情况。

进而,在本实施方式中,在第1Ni镀层122中包含来源于在镀敷时使用的添加剂的S(硫磺)化合物。在本实施方式中,包含于第1Ni镀层122的S(硫磺)浓度为5.2×10

如图2所示,第2Ni镀层123位于第1Ni镀层122与上侧镀层124之间。第2Ni镀层123实质上仅由金属Ni构成。另外,在第2Ni镀层123的形成过程中,存在在第2Ni镀层123中不可避免地作为杂质而包含NiO(镍氧化物)的情况。

进而,在本实施方式中,在第2Ni镀层123中包含来源于在镀敷时使用的添加剂的S(硫磺)化合物。在本实施方式中,包含于第2Ni镀层123的S(硫磺)浓度为3.5×10

在本实施方式中,包含于第1Ni镀层122的S(硫磺)浓度为包含于第2Ni镀层123的S(硫磺)浓度的1.5倍以上。

在本实施方式中,第1Ni镀层以及第2Ni镀层的合计平均厚度优选为0.5μm以上且10μm以下,更优选为4.5μm以下,进一步优选为3.7μm以下。此外,如后述那样,从第1Ni镀层122吸附更多的氢原子的观点出发,第1Ni镀层122的厚度优选比第2Ni镀层123的厚度厚。通过第1Ni镀层122的厚度比较厚,从而能够由第1Ni镀层122捕获更多的氢原子。进而,能够在抑制绝缘电阻下降的同时,使外部电极120的整体的平均厚度更薄,从而使电子部件100小型化。

另外,第2Ni镀层123也可以不包含于外部电极120。对于外部电极120不包含第2Ni镀层123的实施方式,将后述。

上侧镀层124形成于第1Ni镀层122的上方。具体地,上侧镀层124形成于第2Ni镀层123上。在本实施方式中,上侧镀层124由Sn(锡)构成。在本实施方式中,上侧镀层124的厚度优选为0.5μm以上且10μm以下,更优选为4.5μm以下。

在本实施方式中,外部电极120中的S(硫磺)浓度按照上侧镀层124、基底电极层121、第2Ni镀层123、第1Ni镀层122的顺序变大。

另外,外部电极120中的各层的S(硫磺)浓度例如可以通过动态二次离子质量分析法(D-SIMS:Dynamic-Secondary Ion Mass Spectrometry)测定。

接下来,对各结构的尺寸的测定方法进行说明。包含于内层部C的电介质层130以及内部电极层140各自的厚度如以下那样测定。首先,对电子部件100进行研磨,使与长度方向L正交的剖面露出。通过扫描型电子显微镜对露出的剖面进行观察。接下来,对通过露出的剖面的中心的沿着层叠方向T的中心线、以及从该中心线起在两侧等间隔地各引出2根的线这合计5根线上的电介质层130以及内部电极层140各自的厚度进行测定。将电介质层130的5个测定值的平均值作为电介质层130的厚度。将内部电极层140的5个测定值的平均值作为内部电极层140的厚度。

另外,也可以在位于在层叠方向T上将露出的剖面4等分的边界线上的上部、中央部以及下部的各处,对上述5根线上的电介质层130以及内部电极层140各自的厚度进行测定,并将电介质层130的测定值的平均值作为电介质层130的厚度,将内部电极层140的测定值的平均值作为内部电极层140的厚度。

作为层叠体的主体部110的宽度方向W的尺寸、以及主体部110的层叠方向T的尺寸分别通过利用光学显微镜对在主体部110中未被第1外部电极120A以及第2外部电极120B覆盖的部分进行观察而测定。测定位置设为长度方向L的中央部。

作为层叠体的主体部110的长度方向L的尺寸如以下那样测定。首先,对电子部件100进行研磨,使与宽度方向W正交的剖面露出。通过显微镜对露出的剖面进行观察并测定上述尺寸。测定位置设为层叠方向T的中央部。

第1外层部X1的层叠方向T的尺寸、以及第2外层部X2的层叠方向T的尺寸分别如以下那样测定。首先,对电子部件100进行研磨,使与宽度方向W正交的剖面露出。通过显微镜对露出的剖面进行观察从而测定上述各尺寸。测定位置为长度方向L的中央部。

第1端缘部E1的长度方向L的尺寸、以及第2端缘部E2的长度方向L的尺寸分别如以下那样测定。首先,对电子部件100进行研磨,使与宽度方向W正交的剖面露出。通过显微镜对露出的剖面进行观察从而测定上述各尺寸。测定位置设为位于在层叠方向T上将露出的剖面4等分的边界线上的上部、中央部以及下部。将这3个部位的第1端缘部E1的测定值的平均值作为第1端缘部E1的长度方向L的尺寸,将这3个部位的第2端缘部E2的测定值的平均值作为第2端缘部E2的长度方向L的尺寸。

第1侧缘部S1以及第2侧缘部S2各自的厚度如以下那样测定。首先,对电子部件100进行研磨,使与长度方向L正交的剖面露出。通过显微镜对露出的剖面进行观察而测定。测定位置设为位于在层叠方向T上将露出的剖面4等分的边界线上的上部、中央部以及下部。将这3个部分的第1侧缘部S1的测定值的平均值作为第1侧缘部S1的宽度方向W的尺寸,将这3个部分的第2侧缘部S2的测定值的平均值作为第2侧缘部S2的宽度方向W的尺寸。

基底电极层121的厚度如以下那样测定。首先,对电子部件100进行研磨,使与宽度方向W正交的剖面露出。通过显微镜对露出的剖面进行观察而测定。测定位置设为层叠方向T的中央部。

此外,对于第1Ni镀层122、第2Ni镀层123以及上侧镀层124各自的厚度,如以下那样测定。首先,通过FIB装置对电子部件100进行研磨,使与宽度方向W正交的剖面的露出。通过显微镜对露出的剖面进行观察而测定上述各个厚度。测定位置设为层叠方向T的中央部。另外,对于上侧镀层124的厚度,也可以使用X射线荧光膜厚仪而测定。

以下,对本发明的实施方式1涉及的电子部件100的制造方法进行说明。另外,以下所示的电子部件100的制造方法是层叠陶瓷电容器的制造方法,是通过到制造过程的中途阶段为止一并进行加工处理而制作母层叠体,之后对母层叠体进行分割而单片化,并对单片化后的软质层叠体进一步实施加工处理,由此同时大量地生产多个层叠陶瓷电容器的方法。

在制造作为层叠陶瓷电容器的电子部件100时,首先调制陶瓷浆料。具体地,将陶瓷粉末、粘合剂以及溶剂等以给定的混合比率混合,由此形成陶瓷浆料。

接下来,形成陶瓷生片。具体地,通过使用模具涂布机(die coater)、凹版涂布机(gravure coater)、或微凹版涂布机(microgravure coater)等将陶瓷浆料在载体膜上成形为片状,从而形成陶瓷生片。

接下来,形成母片。具体地,通过使用丝网印刷法或凹版印刷法等在陶瓷生片印刷导电性膏,使得具有给定的图案,从而在陶瓷生片上形成设置了给定的导电图案的母片。

另外,作为母片,除具有导电图案的母片之外,还准备未形成导电图案的陶瓷生片。

接下来,将母片层叠。具体地,通过将构成第1外层部X1的未形成导电图案的母片层叠给定片数,在其上依次层叠构成内层部C的形成了导电图案的多个母片,并在其上将构成第2外层部X2的未形成导电图案的母片层叠给定片数,从而构成母片组。

接下来,压接母片组。通过等静压(isostatic pressing)或刚体压制(rigid bodypressing)沿着层叠方向T对母片组进行加压而压接,从而形成母层叠体。

接下来,分割母层叠体。具体地,通过压切或切割将母层叠体分割成矩阵状,并单片化成多个软质层叠体。

接下来,对软质层叠体进行滚筒研磨。具体地,将软质层叠体和硬度比陶瓷材料高的介质球一起封入被称为滚筒的小箱内,使该滚筒旋转,从而使得软质层叠体的角部以及脊部具有曲面状的圆。

接下来,对软质层叠体进行烧成。具体地,将软质层叠体加热到给定的温度,由此对介电陶瓷材料进行烧成。烧成温度根据介电陶瓷材料的种类适当设定,例如,在900℃以上且1300℃以下的范围内设定。

接下来,在作为层叠体的主体部110的表面形成基底电极层。具体地,第1外部电极120A以及第2外部电极120B各自的基底电极层121通过各种薄膜形成法、各种印刷法或浸渍法等形成。例如,在通过浸渍法形成基底电极层的情况下,在将导电性膏涂敷于主体部110的第1端面115以及第2端面116后,烧接导电性膏。导电性膏包含有机溶剂、金属粒子和玻璃。在本实施方式中,烧接温度为840℃。

接下来,依次通过电解镀敷而形成第1Ni镀层122、第2Ni镀层123以及上侧镀层124,使得通过镀敷处理覆盖基底电极层121。通过形成上述各电极,从而构成第1外部电极120A以及第2外部电极120B。

在本实施方式中,第1Ni镀层122以及第2Ni镀层123通过使用滚筒电镀装置的电解镀敷形成。第1Ni镀层122以及第2Ni镀层123各自的S(硫磺)浓度可以通过对在上述电解镀敷中使用的镀敷液中的添加剂的种类以及浓度、在电解镀敷时施加的电流的电流值、处理温度、或镀敷液的搅拌的强度等加工条件进行控制而适当设定。在本实施方式中,添加剂包含邻磺苯甲酰亚胺。

另外,作为添加物,除邻磺苯甲酰亚胺之外,可以使用苯磺酸、苯并噻唑、硫脲、苯亚甲基丙酮、聚乙二醇、丁炔二醇、或炔丙醇等。

另外,在通过电解镀敷形成了第1Ni镀层以及第2Ni镀层时,氢原子由于氢离子的还原反应而产生。该氢原子被吸附于第1Ni镀层122以及第2Ni镀层的每一个。被吸附的氢原子能够在外部电极120中自由地移动。

通过经过上述一系列的工序,制造作为层叠陶瓷电容器的本发明的实施方式1涉及的电子部件100。

以下,对第1实验例进行说明,该第1实验例对在电子部件中,变更了第1Ni镀层122的S(硫磺)原子浓度C

在本实验例中,制造了电子部件,使得各实施例以及各比较例涉及的电子部件的长度方向L的尺寸成为1.10mm、宽度方向W的尺寸成为0.600mm、层叠方向T的尺寸成为0.600mm。此外,各实施例以及各比较例涉及的电子部件被制造为,包含于内层部C的多个电介质层130各自的厚度成为0.60μm,包含于内层部C的多个内部电极层140各自的厚度成为0.50μm,第1端缘部E1的长度方向L的尺寸以及第2端缘部E2的长度方向L的尺寸各自成为40μm,第1侧缘部S1以及第2侧缘部S2的宽度方向W的尺寸各自成为20μm,第1外层部X1的层叠方向T的尺寸以及第2外层部X2的层叠方向T的尺寸各自成为30μm。

在本实验例中,作为使用于S(硫磺)原子浓度的测定的D-SIMS装置,使用了Cameca公司制造的“IMS-6f”。

此外,加速试验通过在高温高湿度的槽内,向电子部件施加电压而进行。首先,将各实施例以及各比较例涉及的电子部件设置于具有125℃、相对湿度95%RH的气氛的槽内。然后,关于设置于槽内的电子部件,在将1V的直流电压施加于第1外部电极120A与第2外部电极120B之间的状态下,维持100小时。对如这样处理的电子部件测定绝缘电阻值,将相对于加速试验前的状态下的绝缘电阻值成为90%以下的电子部件判定为“不良”。

焊料润湿性的评价使用株式会社力世科(Rhesca Co.,Ltd)制造的焊锡检查器(型号:SAT-5100),通过焊料小球平衡法而进行。另外,对于老化,使用不饱合型PCT装置,在温度为105℃、相对湿度为100%以下RH、气压为1.2×10

对各实施例以及各比较例涉及的电子部件,评价了加速试验后的绝缘电阻以及焊料润湿性的结果示出在表1中。在表1中,对各实施例以及各比较例,测定10个样本的绝缘电阻值,结果在被判定为“不良”的数量为0个的情况下作为“A”,在1个以上且3个以下的情况下作为“B”,在4个以上的情况下作为“C”,示出了加速试验后的绝缘电阻的评价结果。此外,在表2至表4中,对各实施例以及各比较例,测定了10个样本的时间T0,结果在被判定为“不良”的数量为0个的情况下作为“A”,在1个以上且3个以下的情况下“B”,在4个以上的情况下作为“C”,示出了焊料润湿性的评价结果。

【表1】

如表1所示,在包含于第1Ni镀层的S(硫磺)原子浓度不到5.2×10

作为绝缘电阻变低的原因,被认为是以下的原因。如上述那样,在通过电解镀敷而形成了第1Ni镀层以及第2Ni镀层时,产生氢原子。在上述各比较例涉及的电子部件中,该氢原子能够在具有金属成分的外部电极中自由地移动,氢原子还扩散到主体部内。扩散到主体部内的氢原子使主体部的绝缘电阻的下降产生。

然而,如表1所示,包含于第1Ni镀层的S原子浓度为5.2×10

绝缘电阻的下降被抑制的理由被认为如下。图4是示意性地示出在本发明的第1实验例中的比较例涉及的电子部件中,对相对于从外部电极的表面起的深度的、外部电极中的氢原子浓度的变化进行测定的结果的一个例子的曲线图。图5是示意性地示出在本发明的第1实验例中的实施例涉及的电子部件中,对相对于从外部电极的表面起的深度的、外部电极中的氢原子浓度的变化进行测定的结果的一个例子的曲线图。

在图4以及图5中,示出了对具有第1Ni镀层以及第2Ni镀层这两者的电子部件进行了测定的结果。该氢原子浓度例如可以与S原子浓度同样地通过D-SIMS测定。在本实验例中,氢原子浓度使用Cameca公司制造的“IMS-6f”通过D-SIMS测定。

如图4所示,关于比较例涉及的电子部件,在外部电极内,第1Ni镀层的氢原子浓度和第2Ni镀层的氢原子浓度大致相同。相对于此,如图5所示,关于各实施例涉及的电子部件,在外部电极内,第1Ni镀层的氢原子浓度最高。进而,如图4以及图5所示,实施例涉及的电子部件的基底电极层的氢原子浓度比比较例涉及的电子部件的基底电极层的氢原子浓度低。

因此,被认为在本实验例中的各实施例涉及的电子部件中,由于第1Ni镀层122捕获氢原子,因而扩散到基底电极层121的氢原子变得比较少,进而,经由基底电极层121扩散到主体部110的氢原子变得比较少。如果主体部110中的氢原子少,则在电介质层130中扩散的氢原子也变少。这样,被认为在上述各实施例涉及的电子部件100中,绝缘电阻的下降被抑制。

此外,如表1所示,在各实施例中,包含于第1Ni镀层的S(硫磺)原子浓度为5.2×10

另外,图6是示出在本发明的第1实验例中的实施例涉及的电子部件中,对相对于从外部电极的表面起的深度的、外部电极中的S(硫磺)浓度变化进行了测定的结果的一个例子的曲线图。如图6所示,在各实施例中,外部电极120中的S(硫磺)浓度按照上侧镀层124、基底电极层121、第2Ni镀层123、第1Ni镀层122的顺序变大。如图5以及图6所示,根据外部电极120中的S(硫磺)原子浓度的分布形状与氢原子浓度的分布形状互相近似,也能够认为在外部电极120中,氢原子与S(硫磺)原子一起形成化合物。

接下来,对焊料润湿性的评价结果进行说明。此外,如表1所示,包含于第2Ni镀层的S(硫磺)原子浓度为3.5×10

关于焊料润湿性提高的理由被认为如下。在使焊料附着于外部电极120时,焊料在使上侧镀层124熔融后,在第2Ni镀层123上湿扩散。在此,对于实施例1~实施例4涉及的电子部件,根据上述结构,包含于第2Ni镀层的S(硫磺)原子浓度变得比较低。由此,认为氢与S(硫磺)的化合物之类的包含S(硫磺)的杂质浓度变低。因此,认为在杂质浓度比较低的第2Ni镀层123的表面上,润湿性提高。进而,认为使焊料附着于外部电极120时的焊料润湿性提高。

此外,如表1所示,对于包含于第1Ni镀层122的S(硫磺)浓度为包含于第2Ni镀层123的S(硫磺)浓度的1.5倍以上的实施例1~实施例4涉及的电子部件,绝缘电阻的下降被抑制,并且焊料润湿性提高。

如上述那样,在本发明的实施方式1涉及的电子部件100中,包含于第1Ni镀层122的S(硫磺)浓度为5.2×10

如上述那样,第1Ni镀层122的S(硫磺)浓度高。因此,氢原子与S(硫磺)形成化合物,从而第1Ni镀层122作为氢捕获层而起作用。由此,能够抑制氢原子从第1Ni镀层122向主体部110扩散。进而,能够抑制电子部件100的电气特性的下降。

在本实施方式中,包含于第2Ni镀层123的S(硫磺)浓度为3.5×10

由此,在第2Ni镀层123的表面,S(硫磺)化合物等的杂质浓度少,因而能够使外部电极120的焊料润湿性提高。

在本实施方式中,包含于第1Ni镀层122的S(硫磺)浓度是包含于第2Ni镀层123的S(硫磺)浓度的1.5倍以上。

由此,能够通过S(硫磺)浓度高的第1Ni镀层122来捕获氢原子,在抑制电子部件100的电气特性的下降的同时,使S(浓度)低的第2Ni镀层123的焊料润湿性提高,使外部电极120的焊料润湿性提高。

在本实施方式中,基底电极层121包含金属。由此,在基底电极层121中能够确保给定的导电率。

在本实施方式中,基底电极层121也可以进一步包含金属氧化物。由此,在将主体部110和基底电极层121同时烧成时,能够使基底电极层121和主体部110的粘着力提高。进而,能够使外部电极整体的厚度薄。

在本实施方式中,基底电极层121进一步包含玻璃。由此,在将导电性膏涂敷于主体部110而设置基底电极层121时,上述玻璃能够使包含于导电性膏的烧结助剂和主体部110互相以充分的强度粘着。

在本实施方式中,基底电极层121还包含树脂成分。由此,在将电子部件100安装于基板时,能够相对于基板的弯曲,使基底电极层121的强度提高。

在本实施方式中,包含于基底电极层121的上述金属包含Cu(铜)、Ag(银)、Au(金)、Ni(镍)、Sn(锡)、或具有它们中的任意一者的合金。

由此,能够对基底电极层121赋予比较高的导电性。

外部电极120中的S(硫磺)浓度按照上侧镀层124、基底电极层121、第2Ni镀层123、第1Ni镀层122的顺序变大。

由此,由于外部电极120之中第1Ni镀层122中的S(硫磺)成为最高,因而更多的氢原子朝着第1Ni镀层集中地扩散,氢原子与S(硫磺)变得容易形成化合物。进而,能够抑制电子部件100的电气特性的下降。

本实施方式涉及的电子部件100是层叠陶瓷电容器。

由此,本实施方式中的电子部件100抑制了氢原子向基底电极层121中的扩散。因此,能够抑制包含于层叠陶瓷电容器的主体部110的陶瓷被氢原子还原。进而,能够抑制层叠陶瓷电容器的绝缘电阻由于氢原子对陶瓷的还原而下降。

(实施方式2)

以下,对本发明的实施方式2涉及的电子部件进行说明。本发明的实施方式2涉及的电子部件在外部电极不包含第2Ni镀层这一点上,与本发明的实施方式1涉及的电子部件100不同。因此,关于与本发明的实施方式1涉及的电子部件同样的结构不重复说明。

图7是示出本发明的实施方式2涉及的电子部件的剖视图。另外,在图7中,在与图2相同的俯视下进行了图示。如图7所示,在本发明的实施方式2涉及的电子部件200中,上侧镀层124形成在第1Ni镀层222上。

接下来,对评价本实施方式涉及的电子部件200中的加速试验后的绝缘电阻的第2实验例进行说明。第2实验例中的各测定条件以及绝缘电阻的评价方法与本发明的实施方式1中的第1实验例的条件相同。

在第2实验例中,对于各实施例以及各比较例涉及的电子部件,将对加速试验后的绝缘电阻进行评价的结果示出在下述表2中。

【表2】

如表2所示,在包含于第1Ni镀层的S(硫磺)原子浓度不到5.2×10

根据以上,在本发明的实施方式2中,也能够抑制氢原子从外部电极120向主体部110扩散。进而,能够抑制电子部件100的特性下降。

在上述实施方式的说明中,也可以将能够组合的结构相互组合。

虽然对本发明的实施方式进行了说明,但应当认为本次公开的实施方式在所有方面均为例示,并不是限制性的。本发明的范围由权利要求书示出,意图在于包含与权利要求书均等的含义以及范围内的所有的变更。

- 电子部件容纳容器、电子部件串、电子部件容纳容器的制造方法以及电子部件串的制造方法

- 电子部件包装用基材片、电子部件包装用多层片、电子部件包装用载带和电子部件搬运体