层叠电子部件及其安装构造

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及一种层叠电子部件及其安装构造。

背景技术

在专利文献1中公开有以下技术:作为层叠陶瓷电子部件的外部电极,将上层电极层设为Pd镀覆或Pd-Ni合金,控制由Ni镀覆构成的中间电极层的端面和侧面的厚度。而且,公开有该层叠陶瓷电子部件能够应用于使用导电性粘接剂的安装的主旨。

现有技术文献

专利文献

专利文献1:日本特开2015-29050号公报

发明内容

发明要解决的问题

目前,寻求进一步的低高度化及安装可靠性的提高。本发明的目的在于,将层叠电子部件的侧面处的外部电极的厚度维持为较小,同时提高安装可靠性。

用于解决问题的技术方案

为了实现上述的目的而进行深入研究,完成了本发明。

本发明的层叠电子部件具有:

陶瓷素体,将实质上与包括第一轴及第二轴的平面平行的陶瓷层和内部电极层沿着第三轴的方向交替层叠而形成;外部电极,其形成于所述陶瓷素体的第一轴的方向的端面,其中,

所述外部电极具有:基底电极层,其以与所述内部电极层的至少一部分电连接的方式直接形成于所述陶瓷素体的端面;中间电极层,其形成于所述基底电极层的外表面;上层电极层,其形成于所述中间电极层的外表面,

所述基底电极层包含Cu,

所述中间电极层包含Ni,

所述上层电极层包含标准电极电位比Cu高的元素,

所述外部电极一体地具有:

外部电极端面部,其覆盖所述陶瓷素体的所述第一轴的方向的端面;

外部电极延长部,其覆盖所述陶瓷素体的沿所述第二轴及所述第三轴的方向相向的侧面的一部分,

在所述外部电极延长部,将所述外部电极的厚度最大的部分设为外部电极最大厚度部,将所述外部电极最大厚度部处的所述上层电极层的厚度和所述中间电极层的厚度的合计厚度设为t1,

将所述外部电极延长部处的从所述基底电极层的前端至所述上层电极层的前端的所述第一轴的方向的长度设为t2,

满足1.20≦t2/t1≦4.50。

本发明的层叠电子部件通过具有所述结构,能够将所述第二轴或所述第三轴的方向的外部电极的厚度维持为较小,同时抑制裂纹,提高安装可靠性。

在本发明的层叠电子部件中,也可以是,将所述外部电极最大厚度部处的基底电极的厚度设为t3,

将从所述基底电极层的前端至所述基底电极层的厚度为0.5×t3的部分的所述第一轴的方向的长度设为t4,

在设为(0.5×t3)/t4=tanθ的情况下,

满足3°≦θ≦30°。

在本发明的层叠电子部件中,也可以是,将所述外部电极最大厚度部处的所述上层电极层的厚度设为t5,

满足0.003≦t5/t1≦0.130。

在本发明的层叠电子部件中,也可以是,在包括所述第一轴和所述第三轴的所述外部电极的截面上,在所述外部电极延长部也可以存在玻璃相,将所述基底电极层和所述中间电极层的边界处的所述外部电极延长部所包含的玻璃相的平均长度设为S

满足1.40≦t1/S

在本发明的层叠电子部件中,也可以是,所述上层电极层包含选自Au及Pd中的一种以上作为标准电极电位比Cu高的元素。

另外,本发明的层叠电子部件的安装构造具有层叠电子部件和安装固定有所述层叠电子部件的安装基板,其中,

所述层叠电子部件具有:陶瓷素体,将实质上与包括第一轴及第二轴的平面平行的陶瓷层和内部电极层沿着第三轴的方向交替层叠而成;外部电极,其形成于所述陶瓷素体的第一轴的方向的端面,

所述外部电极具有:基底电极层,其以与所述内部电极层的至少一部分电连接的方式直接形成于所述陶瓷素体的端面;中间电极层,其形成于所述基底电极层的外表面;上层电极层,其形成于所述中间电极层的外表面,

所述基底电极层包含Cu,

所述中间电极层包含Ni,

所述上层电极层包含标准电极电位比Cu高的元素,

所述外部电极一体地具有:

外部电极端面部,其覆盖所述陶瓷素体的所述第一轴的方向的端面;

外部电极延长部,其覆盖所述陶瓷素体的沿所述第二轴及所述第三轴的方向相向的侧面的一部分,

所述安装基板包括被电连接的一对接合部,

所述外部电极延长部和所述一对接合部通过导电性粘接剂接合,

在通过所述导电性粘接剂接合的所述外部电极延长部,将所述外部电极的厚度最大的部分设为外部电极最大厚度部,将所述外部电极最大厚度部处的所述上层电极层的厚度和所述中间电极层的厚度的合计厚度设为t1,

将通过所述导电性粘接剂接合的所述外部电极延长部处的所述基底电极层的前端至所述上层电极层的前端的所述第一轴的方向的长度设为t2,

满足1.20≦t2/t1≦4.50。

在本发明的层叠电子部件的安装构造中,也可以是,将所述外部电极最大厚度部处的基底电极的厚度设为t3,

将从所述基底电极层的前端至所述基底电极层的厚度为0.5×t3的部分的所述第一轴的方向的长度设为t4,

在设为(0.5×t3)/t4=tanθ的情况下,

满足3°≦θ≦30°。

在本发明的层叠电子部件的安装构造中,也可以是,将所述外部电极最大厚度部处的所述上层电极层的厚度设为t5,

满足0.003≦t5/t1≦0.130。

在本发明的层叠电子部件的安装构造中,也可以是,在包括所述第一轴和所述第三轴的所述外部电极的截面上,在所述外部电极延长部存在玻璃相,将所述基底电极层和所述中间电极层的边界处的所述外部电极延长部所包含的玻璃相的平均长度设为S

满足1.40≦t1/S

在本发明的层叠电子部件的安装构造中,也可以是,所述上层电极层包含选自Au及Pd中的一种以上作为标准电极电位比Cu高的元素。

附图说明

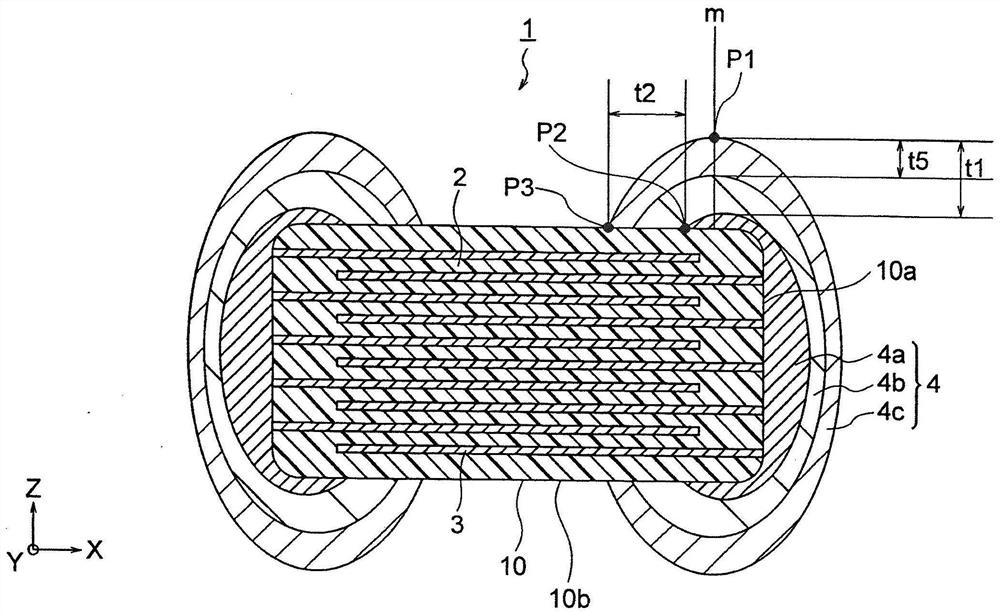

图1是层叠陶瓷电容器的剖视示意图。

图2是层叠陶瓷电容器的外部电极附近的剖视示意图。

图3是层叠陶瓷电容器的外部电极附近的剖视示意图。

图4是层叠陶瓷电容器的安装构造的剖视示意图。

具体实施方式

基于附图,对本发明的一实施方式的层叠陶瓷电容器及其安装构造进行说明。此外,本发明的层叠电子部件不限于层叠陶瓷电容器,层叠电子部件的安装构造不限于层叠陶瓷电容器的安装构造。

如图1所示,本实施方式的层叠陶瓷电容器1具有陶瓷素体10,该陶瓷素体10具有实质上与包括X轴及Y轴的平面平行的陶瓷层2和内部电极层3,且陶瓷层2和内部电极层3沿着Z轴的方向交替层叠。

在此,“实质上平行”是指大部分平行,但也可以具有多少不平行的部分,主旨是陶瓷层2和内部电极层3也可以多少存在凹凸或倾斜。

陶瓷素体10的形状没有特别制限。在陶瓷素体10是长方体形状的情况下,X轴方向的尺寸可以是3.2mm以下,也可以是0.6mm以上。Y轴方向的尺寸及Z轴方向的尺寸可以是1.6mm以下,也可以是0.3mm以上。

内部电极层3以各端部在陶瓷素体10的对置的两端面10a的表面交替露出的方式层叠。一对外部电极4形成于陶瓷素体10的两端面10a,与交替配置的内部电极层3的露出端连接,构成电容器电路。

对陶瓷层2的厚度没有特别制限。每一层可以是100μm以下,也可以是30μm以下。另外,每一层也可以是0.5μm以上。

对陶瓷层2的层叠数没有特别限制。可以是20以上,也可以是50以上。

对陶瓷层2的材料没有特别限制。例如,能够使用由BaTiO

除了上述的电介质陶瓷之外,还可以将PZT系陶瓷等压电体陶瓷、尖晶石系陶瓷等半导体陶瓷、铁氧体等磁性体陶瓷等陶瓷用作陶瓷层2的材料。

对内部电极层3的材料没有特别限制。内部电极层3也可以具有Ni、Ni系合金、Cu或Cu系合金作为导电材料。

内部电极层3优选具有Ni或Ni系合金作为导电材料。具有Ni或Ni系合金作为导电材料的内部电极层3还可以具有选自Al、Si、Li、Cr、Fe中的一种以上的副成分。

由于具有Ni或Ni系合金的内部电极层3具有选自Al、Si、Li、Cr、Fe的一种以上的副成分,从而在Ni和大气中的氧反应而变成NiO之前,内部电极用副成分和氧反应,在Ni的表面形成由副成分的氧化物构成的氧化膜。即,如果外部空气中的氧不通过氧化膜,则不能与Ni反应。因此,内部电极层3所包含的Ni不易氧化。其结果,不易产生具有Ni的内部电极层的氧化引起的连续性的劣化,并且不易产生导电性的劣化。

如图2、图3所示,本实施方式的外部电极4一体具有形成于陶瓷素体10的沿X轴方向相向的一对端面10a的外部电极端面部和覆盖陶瓷素体10的沿Y轴方向及Z轴方向相向的各侧面10b的X轴方向的两端部的外部电极延长部。但是,外部电极延长部不必须形成在所有的侧面10b,形成于至少一个侧面10b即可。此外,图3的直线n是一外部电极中的外部电极端面部和外部电极延长部的边界。

在图2中,示出了一个包括外部电极端面部及外部电极延长部的部分,但在其它包括外部电极端面部及外部电极延长部的部分处也可以具有相同的结构。

本实施方式的外部电极4具有:以与内部电极层3的至少一部分电连接的方式直接形成于陶瓷素体10的端面10a的基底电极层4a、形成于基底电极层4a的外表面的至少1层以上的中间电极层4b、形成于中间电极层4b的外表面的上层电极层4c。

此外,也可以在陶瓷素体10的侧面10b直接形成有基底电极层4a。例如,也可以在陶瓷素体10的侧面形成玻璃膜等保护膜,并在保护膜上形成有基底电极层4a。在该情况下,容易提高外部电极4的粘附性。

基底电极层4a至少包含Cu。而且,也可以包含玻璃。作为基底金属层4a所包含的Cu以外的金属,例如可举出Ni、Pd等。对玻璃的种类没有特别限制。例如可举出包含选自ZnO、SiO

中间电极层4b可以由单层构成,也可以由两层以上构成。中间电极层4b的至少一层包含Ni。包含Ni的层优选为由Ni镀覆形成的Ni镀覆层。包含Ni的层中也可以包含P、B等元素。对包含Ni的层中的Ni的含量没有特别限制。例如,以包含Ni的整个层为100质量%,其含量为85质量%以上。

另外,在中间电极层4b包含Ni镀覆层的情况下,能够由Ni镀覆层覆盖基底电极层4a的表面的凹凸部分或玻璃的偏析部分等镀覆较差的部分。而且,中间电极层4b的表面能够设为比基底电极层4a的表面平滑。其结果,能够良好地进行上层电极层4c的覆盖。而且,在利用镀覆形成上层电极层4c的情况下,即使是外部电极4浸渍于电镀浴,也能够抑制基底电极层4a所包含的金属熔入电镀浴。

在中间电极层4b由2层以上构成的情况下,对包含Ni的层以外的层的材质没有特别限制。例如,也可以是包含Pd的层或包含Pt的层等。

上层电极层4c包含标准电极电位比Cu高的元素。由此,特别是在使用包含Ag作为导电性填料的导电性粘接剂安装于安装基板的情况下,能够抑制外部电极4电偶腐蚀。其结果,陶瓷电容器1的安装可靠性提高。以整个上层电极层4c为100质量%,标准电极电位比Cu高的元素的含有比例合计也可以是70质量%以上。标准电极电位比Cu高的元素也可以是选自Au及Pd中的一种以上的元素。上层电极层4c例如也可以是Pd镀覆层、Au镀覆层、Au-Pd-Ni合金膜或Au-Pd合金膜。此外,在上层电极层4c中不包含标准电极电位比Cu高的元素的情况下,外部电极4,特别是上层电极层4c容易电偶腐蚀。

在本实施方式的层叠陶瓷电容器1的外部电极4的外部电极延长部,将外部电极4的厚度最大的部分,即在图1中通过点P1的与Z轴方向平行的直线m所表示的部分设为外部电极最大厚度部。而且,将外部电极最大厚度部处的上层电极层4c的厚度和中间电极层4b的厚度的合计厚度设为t1。将外部电极延长部处的从基底电极层4a的前端(点P2)至上层电极层4c的前端(点P3)的X轴方向的长度设为t2。

本实施方式的层叠陶瓷电容器1满足1.20≦t2/t1≦4.50。

本实施方式的层叠陶瓷电容器1满足1.20≦t2/t1≦4.50,从而能够抑制安装时在导电性粘接剂和外部电极4之间产生的铜损。因为能够抑制铜损,所以能够将外部电极4的Y轴方向及/或Z轴方向的尺寸维持为较小,同时提高安装可靠性。

陶瓷素体10和外部电极4的界面的粘附性低。其结果,铜离子从基底电极层4a向导电性粘接剂扩散,由于铜离子而推进导电性粘接剂所包含的树脂成分的劣化。而且,导电性粘接剂的强度劣化,外部电极4和导电性粘接剂之间的固定强度降低。此为铜损。外部电极延长部特别是通过增大外部电极延长部的前端附近处的中间电极层4b及上层电极层4c的厚度,在安装时能够增大从基底电极层4a至导电性粘接剂的距离。而且,能够增加外部电极4和导电性粘接剂的粘附面积。由此,通过加厚外部电极延长部的前端附近处的中间电极层4b及上层电极层4c,能够抑制导电性粘接剂的强度的劣化,且抑制固定强度的下降。即,能够提高安装可靠性。

即使加厚外部电极延长部的前端附近处的中间电极层4b及上层电极层4c,增大t2,并且同时增大外部电极最大厚度部处的上层电极层4c的厚度和中间电极层4b的厚度的合计厚度即t1,也能够提高安装可靠性。但是,外部电极4的Y轴方向及/或Z轴方向的尺寸变大。通过将t2/t1设为1.20以上,能够得到缩小外部电极4的Y轴方向及/或Z轴方向的尺寸,同时加厚上述的中间电极层4b及上层电极层4c实现的效果。也可以将t2/t1设为1.30以上。此外,在t2/t1大于4.50的情况下,在陶瓷素体10的侧面中连接外部电极4的部分容易产生裂纹。

趋势在于,陶瓷素体10越小型,耐热冲击性提高,安装可靠性越提高。其原因在于,陶瓷素体10越小型,对于热冲击,外部电极4越不易剥落。因此,在t1及t2中不存在上限及下限,特别是不存在下限。例如,可以满足1.0μm≦t1≦13.0μm,也可以满足2.0μm≦t1≦13.0μm。可以满足1.2μm≦t2≦58.5μm,也可以满足3.0μm≦t2≦34.7μm。此外,在t1大于13.0μm的情况下,在陶瓷素体10的侧面中连接外部电极4的部分容易产生裂纹。

另外,将外部电极延长部的Y轴方向及/或Z轴方向的外部电极最大厚度部处的基底电极层4a的厚度设为t3,将从所述基底电极层4a的前端(P2)至基底电极层4a的厚度为(0.5×t3)的部分的X轴方向的长度设为t4,设为(0.5×t3)/t4=tanθ。即,θ是图2的X轴和线段P2P4所成的角。此时,也可以满足3°≦θ≦30°。特别是通过满足θ≦30°,容易满足t2/t1≧1.20。此外,设为θ<3°在技术上是困难的。另外,即使将上述的Z轴方向替换为Y轴方向也是相同的。

另外,将外部电极延长部的Y轴方向及/或Z轴方向的外部电极最大厚度部处的上层电极层4c的厚度设为t5,也可以满足0.003≦t5/t1≦0.130。即,优选上层电极层4c比中间电极层4b薄。上层电极层包含标准电极电位比Cu高的元素,但标准电极电位比Cu高的元素通常是Au或Pd等高价的元素。因此,在满足t5/t1≦0.130的情况下,能够得到提高陶瓷电容器1的安装可靠性的效果,同时削减成本。而且,由于满足t5/t1≧0.003,从而上层电极层4c成为足够的厚度,能够防止小孔的产生。而且,能够抑制以腐蚀或小孔为起点的裂纹,能够提高安装可靠性。

而且,如上所述,基底电极层4a也可以包含玻璃。在基底电极层4a包含玻璃的情况下,如图3所示,在包括X轴及Z轴的外部电极4a的截面上,在基底电极层4a和中间电极层4b的边界存在多个玻璃相。在此,如图3所示,将玻璃相30和所述边界的交点设为31a、31b,将31a至31b的距离设为S。在存在于基底电极层4a和中间电极层4b的边界的多个玻璃相30中测定各个S,将平均设为S

由于满足t1/S

在计算S

对t1~t5及S

对外部电极端面部处的基底电极层4a、中间电极层4b及上层电极层4c的厚度没有特别限制。例如,基底电极层4a的厚度设为5.0~80.0μm即可。中间电极层4b的厚度设为1.0~12.0μm即可。上层电极层4c的厚度设为0.01~2.0μm。

如图4所示,本实施方式的层叠陶瓷电容器1的安装构造101具有上述的层叠陶瓷电容器1和安装固定有层叠陶瓷电容器1的安装基板41。

安装基板41具有被电连接的一对接合部43。而且,具有上述的t2/t1等的特征的外部电极延长部和一对接合部43通过导电性粘接剂45接合。基于导电性粘接剂的接合方法与使用例如包含Pb的焊料的接合方法比较,由于环境负荷小的点,所以是优选的。对导电性粘接剂45的种类没有特别限制。例如使用在环氧系热固化性树脂等热固化性树脂中添加金属填料等导电性微粒子的导电性粘接剂。也可以使用公知的导电性粘接剂。此外,对金属填料的种类没有特别限制。例如可举出Ag、Au等。

对安装基板41及一对接合部43的种类及材质没有特别限制,通过导电性粘接剂45安装上述的层叠陶瓷电容器1即可。也可以使用具有一对接合部的公知的安装基板。

如上所述,由于t2/t1为1.20以上4.50以下,从而不易推进铜损引起的导电性粘接剂45的树脂成分的劣化,安装可靠性容易提高。

接下来,对图1所示的层叠陶瓷电容器1的制造方法的一例进行说明。

为了制造图1所示的层叠陶瓷电容器1,首先,准备包含用于构成陶瓷素体10的陶瓷材料的陶瓷生片。

对陶瓷材料的种类没有特别限制。例如,能够使用包含BaTiO

另外,陶瓷材料除了上述的主成分以外之外,还可以包含副成分。对副成分的种类没有特别限制。例如也可以包含Mn化合物、Mg化合物、Cr化合物、Co化合物、Ni化合物、稀土元素的化合物、Si化合物、Li化合物、V化合物、Ta化合物等。

接下来,在陶瓷生片上涂布导电性膏,形成与内部电极层3对应的导电图案。导电性膏至少包含导电性微粒子。而且也可以适当地包含公知的粘合剂及/或公知的溶剂。导电性微粒子的材质根据作为目的的内部电极层3的材质适当地选择。例如,可举出Ni、Ni系合金、Cu或Cu系合金。另外,导电性微粒子也可以包含P等各种微量成分。以导电性微粒子整体为100质量%,P等各种微量成分的含量也可以为0.1质量%程度以下。对导电性微粒子的粒径没有特别限制。例如是0.05~0.5μm。

对涂布导电性膏的方法没有特别限制。例如,能够通过丝网印刷法等各种印刷法涂布。

通过将未形成导电图案的多个陶瓷生片、形成有导电图案的陶瓷生片及未形成导电图案的多个陶瓷生片依次层叠,并沿层叠方向挤压,制作母层叠体。

通过沿着母层叠体上的假想的切割线切割母层叠体,制作多个陶瓷生坯。此外,对母层叠体的切割方法没有特别限制。例如,可举出基于切片或铡断的方法。而且,也可以对通过切割得到的陶瓷生坯实施滚磨等,将陶瓷生坯的棱线部或角部圆化。

通过烧成陶瓷生坯,得到陶瓷素体10。对烧成时的烧成温度没有特别制限,根据陶瓷材料及导电性膏的材料适当地选择即可。例如,也可以设为1100℃~1400℃。

通过以从烧成后的陶瓷素体10的两端面10a到陶瓷素体10的各侧面10b的方式涂布端子膏,并干燥、烧结,形成基底电极层4a。另外,也可以在上述的工序中适当地根据吸墨(blot)吸取端子膏。端子膏的材质根据作为目的的基底电极层4a的材质适当地选择。即,端子膏至少包含Cu。还可以包含玻璃料。对玻璃料的尺寸没有特别制限,也可以根据作为目的的S

在此,通过利用端子膏自身的流变,能够适当地控制θ。另外,通过控制端子膏所包含的溶剂或树脂的粘性、从涂布到干燥的时间、基于吸墨的端子膏的吸收量,也能够适当地控制θ。

对金属膏的烧结温度没有特别限制。例如,也可以是700~900℃。

接下来,在基底电极层4a上形成中间电极层4b。对中间电极层4b的形成方法没有特别限制。例如,可举出滚镀、溅射等方法。在通过滚镀形成中间电极层的情况下,可以通过电解镀覆进行滚镀,也可以通过非电解镀覆进行滚镀。另外,在中间电极层4b由2层以上构成的情况下,将中间电极层4b的形成进行两次以上,反复即可。

以下,对通过基于电解镀覆的滚镀形成中间电极层4b的方法进行说明。

将形成了基底电极层4a的陶瓷素体10及金属介质充填到桶容器。此时,陶瓷素体10及金属介质的合计体积也可以设为桶容器的容量的10~50%。另外,陶瓷素体10相对于陶瓷素体10及金属介质的总量的调配量也可以设为5~70%。而且,也可以以5~20rpm旋转桶容器。

另外,通过在基底电极层4a的形成时缩小θ,具体来说控制为3°≦θ≦30°,镀覆时的电流容易集中到基底电极层4a的延长部的前端(P2)附近。其结果,与t1比较,容易增长t2,容易设为1.20≦t2/t1≦4.50。而且,通过控制镀覆液所包含的缓冲剂(例如硼酸)的量或通电条件等,镀覆时的电流也容易集中到基底电极层4a的延长部的前端附近。具体来说,镀覆液所包含的缓冲剂的量越少,通电时的电流值越高,镀覆时的电流越容易集中到基底电极层4a的延长部的前端附近。

接下来,通过在中间电极层4b上形成上层电极层4c来制作层叠陶瓷电容器1。对上层电极层43的形成方法没有特别限制。例如,可举出滚镀、溅射等方法。在通过滚镀形成中间电极层的情况下,可以通过电解镀覆进行滚镀,也可以通过非电解镀覆进行滚镀。

图4所示的层叠陶瓷电容器1的安装构造能够通过使用导电性粘接剂的周知的方法来制造。

在通过导电性粘接剂接合的外部电极延长部处,由于t2/t1为1.20以上,从而能够缩小图4的Z轴方向的尺寸,同时抑制在导电性粘接剂和外部电极4之间产生的铜损。因为能够抑制铜损,所以能够提高安装可靠性。

以上,对本发明的实施方式进行了说明,但本发明不限于任一上述的实施方式,在不脱离本发明的主旨的范围内能够进行各种修改。例如,可举出通过将本发明的层叠电子部件嵌入多层基板而安装于多层基板的实施方式。

实施例

以下,举出本发明的实施例,对本发明进一步详细地进行说明,但本发明不限于这些实施例。

准备具有以CaZrO

将包含Cu及玻璃料的金属膏从烧成后的陶瓷素体的两端面涂布到陶瓷素体的整个侧面的一部分。金属膏的涂布通过浸渍来进行。在金属膏的涂布后进行干燥并烧结,由此形成基底电极层。金属膏的烧结温度设为700℃~900℃。就金属膏所包含的玻璃料的尺寸而言,在表1、表3所示的样品中,S

各样品的t3、t4及θ利用端子膏自身的流变控制。具体来说,通过金属膏的粘性、直至浸渍后干燥为止的时间、基于吸墨的基底电极层的吸收来控制。金属膏的粘性通过控制金属膏所包含的溶剂及树脂的种类及含量来控制。

接下来,在除了样品No.10b、10c之外的各样品中,通过使用含有硼酸作为缓冲剂的瓦特浴的滚镀,形成Ni镀覆层作为中间电极层。此外,介质尺寸设为

通过控制中间电极层形成时的滚镀的电流值及镀覆时间,将t2/t1控制为表1~表3所记载的值。例如,表1的样品No.5与表1的样品No.3比较,是将电流值设为1.8倍,并将镀覆时间设为0.5倍的样品。另外,表1的样品No.6与表1的样品No.7比较,是将电流值设为1.8倍,并将镀覆时间设为0.5倍的样品。

在样品No.10、11、12中,通过使用电解镀覆用Pd浴的滚镀,在上述的Ni镀覆层上形成Pd镀覆层作为中间电极层。此外,在样品No.10~12中,将最大厚度部处的Ni镀覆层的厚度设为7.5μm,将Pd镀覆层的厚度设为0.15μm。此外,将介质尺寸设为

在样品No.10a中,通过电解镀覆在上述的Ni镀覆层上形成Pt镀覆层作为中间电极层。在样品No.10a中,将最大厚度部处的Ni镀覆层的厚度设为7.5μm,将Pd镀覆层的厚度设为0.15μm。此外,介质尺寸设为

在样品No.10b中,在基底电极层上形成Pd镀覆层作为中间电极层,接下来在Pd镀覆层上形成Ni镀覆层作为中间电极层。在样品No.10c中,在基底电极层上形成Pt镀覆层作为中间电极层,接下来在Pt镀覆层上形成Ni镀覆层作为中间电极层。将最大厚度部处的Pd镀覆层及Pt镀覆层的厚度设为0.15μm,将Ni镀覆层的厚度设为7.5μm。介质尺寸设为与另一实施例中的Ni镀覆、Pd镀覆、Pt镀覆时的介质尺寸相同。

接下来,在样品No.1~12、20~34中,通过电解镀覆形成Au镀覆层作为上层电极层。在样品No.13~19中,通过使用电解镀覆用Pd浴的滚镀,形成Pd镀覆层作为上层电极层。在样品No.41中,通过电解镀覆形成Au-Pd-Ni合金镀覆层作为上层电极层。在样品No.42中,通过电解镀覆形成Au-Pd合金镀覆层作为上层电极层。在样品No.43中,通过电解镀覆形成Pt镀覆层作为上层电极层。在样品No.44中,通过电解镀覆形成Sn镀覆层作为上层电极层。另外,将t5设为表1~表3所示的值。介质尺寸设为

接下来,将各电容器样品安装固定于安装基板上。安装基板由氧化铝构成,包括包含Cu的一对接合部。具体来说,使用导电性粘接剂将各电容器样品的外部电极延长部和一对接合部接合。导电性粘接剂使用环氧系银导电性粘接剂。在一对接合部上涂布导电性粘接剂,在导电性粘接剂上设置外部电极延长部,以150℃加热60分钟,由此,安装固定各电容器样品。

以下,对本实施例中的t1~t5、θ、S

接下来,使用数码显微镜(倍率2000倍)及SEM(倍率5000倍)对截面上的单侧的外部电极的外部电极延长部中安装面侧处的外部电极延长部进行观察,计算t1~t5、θ、S

<裂纹不良>

通过上述的光学显微镜观察裂纹的有无。在表1~表3中示出二十个中多少个电容器样品有裂纹。此外,将有裂纹的电容器样品的比例是二十分之零的情况设为良好。

<(t1+t3)增加率>

外部电极最大厚度部处的厚度由(t1+t3)表示。在此,在芯片尺寸是1.6mm×0.8mm×0.8mm的样品No.1~26中,在表1、表2中示出样品No.7的以(t1+t3)为基准的情况下的t1+t3的增加率。将(t1+t3)的增加率低于5.0%的情况设为良好。在(t1+t3)为5.0%以上的情况下,外部电极变得过厚,对小型化带来障碍。

<热冲击循环试验>

在将二十个电容器样品安装固定于安装基板的状态进行热冲击循环试验。将气池中-55℃下保持三十分钟及气池中150℃保持三十分钟的重复实施2000个循环,之后,以85℃、85%RH施加200个小时的50V的电压。此外,对上述的裂纹不良是二十分之一以上的情况不进行热冲击循环试验。

在实施了热冲击循环试验后,与基板安装面垂直,且沿着电容器样品的Y轴方向,与Z-X面平行地对电容器样品进行截面抛光,直至电容器样品的Y轴方向中央部为止。而且,在抛光面上,观察在导电性粘接剂和外部电极(上层电极层)之间是否产生剥离,计算产生剥离的电容器样品的比例。此外,观察使用金属显微镜以100~500倍的倍率进行。在表1~表3中示出结果。将产生剥离的电容器样品的比例为20%以下的情况设为良好,将使0%的情况设为更加良好。此外,在热冲击循环试验的结果是良好的情况下,安装可靠性也良好。

表1的样品No.2a、1~4、7是主要通过改变端子膏干燥条件及端子膏粘度将t3维持在15.0μm,同时改变t2/t1、t4及θ的实施例及比较例。此外,难以将θ设为低于3°。就在规定的范围内改变各参数的样品No.2a、1~4而言,在安装前的电容器样品上不产生裂纹,热冲击循环试验的结果也良好。与此相对,t2/t1过小的样品No.7的热冲击循环试验的结果不好。

表1的样品No.5、5a是通过从样品No.3改变中间层镀覆条件来改变t2的实施例。在规定的范围内改变各参数的样品No.5中,在安装前的电容器样品上不产生裂纹,热冲击循环试验的结构也良好。与此相对,就t2/t1过大的样品No.5a而言,在安装前的电容器样品上产生裂纹。

表1的样品No.6是通过从样品No.7改变中间层镀覆条件来改变t2的实施例。就t2/t1等参数在规定的范围内的样品No.6而言,在安装前的电容器样品上不产生裂纹,热冲击循环试验的结果也良好。

表1的样品No.8、9是主要通过改变端子膏干燥条件及端子膏粘度从样品No.7进一步增大t1及t2,缩小t4并增大θ的比较例。就样品No.8而言,因为t1变大,且中间电极层及上层电极层变厚,所以在安装前的电容器样品上不产生裂纹,热冲击循环试验的结果也良好。但是,(t1+t3)变得过大,对小型化带来障碍。样品No.9与样品No.8相比,因为t1进一步变大,且中间电极层及上层电极层变厚,所以在安装前的电容器样品上产生裂纹。

表1的样品No.10、11、12是将中间电极层设为Ni镀覆层和Pd镀覆层的两侧构造,并以Pd镀覆层的厚度的量减薄上层电极层即Au镀覆层的厚度的实施例及比较例。就在规定的范围内改变各参数的样品No.10、11而言,在安装前的电容器样品上不产生裂纹,热冲击循环试验的结果也良好。与此相对,t2/t1过小的样品No.12的热冲击循环试验的结果不好。

表1的样品No.10a是从样品No.10将Pd镀覆层变更为Pt镀覆层的实施例。样品No.10b是从样品No.10交换Pd镀覆层和Ni镀覆层的顺序的实施例。样品No.10c是从样品No.10a交换Pt镀覆层和Ni镀覆层的顺序的实施例。在任一实施例中,在安装前的电容器样品上不产生裂纹,热冲击循环试验的结果也良好。

表1的样品No.13~19是分别对表1的样品No.1~4及7~9将上层电极层变更为Pd镀覆层的实施例及比较例。对表1的样品No.1~4变更上层电极层的样品No.13~16为与样品No.1~4同样良好的结果。与此相对,对表1的样品No.7~9将上层电极层变更为Pd镀覆层的样品No.17~19为与样品No.7~9同样良好的结果。但是,如果比较上层电极层是Au镀覆层的实验例和上层电极层是Pd镀覆层的实验例,则上层电极层是Au镀覆层的一方的热冲击循环试验的结果容易变得良好。

表2的样品No.20a、20~22是从表1的样品No.3改变上层电极层即Au镀覆层的厚度的实施例。即使改变Au镀覆层的厚度,就在规定的范围内改变各参数的样品No.20a、20~22而言,在安装前的电容器样品上也不产生裂纹,热冲击循环试验的结果也良好。但是,样品No.22因为上层电极层薄,所以由于热冲击循环试验而产生小孔,观察到了以腐蚀及小孔为起点的裂纹。

表2的样品No.23a、25a、23~26是改变玻璃料的尺寸并改变S

表2的样品No.27~30是将芯片尺寸设为0.6mm×0.3mm×0.3mm,而且通过改变Ni镀覆时间来改变t1、t2的实施例。满足1.40≦t1/S

表2的样品No.31~34是将芯片尺寸设为3.2mm×1.6mm×1.6mm,而且通过改变Ni镀覆时间来改变t1、t2的实施例。满足1.40≦t1/S

表3的样品No.41~44是对样品No.2a改变上层电极层的种类的实施例及比较例。就上层电极层包含标准电极电位比Cu高的元素的样品No.41~43而言,在安装前的电容器样品不产生裂纹,热冲击循环试验的结果也良好。与此相对,在上层电极层不包含标准电极电位比Cu高的元素的样品No.44中,容易电偶腐蚀,观察到了热冲击循环试验后的剥离率的恶化。

符号说明

1:层叠陶瓷电容器

2:陶瓷层

3:内部电极层

4:外部电极

4a:基底电极层

4b:中间电极层

4c:上层电极层

10:陶瓷素体

10a:(陶瓷素体的)端面

10b:(陶瓷素体的)侧面

30:玻璃相

31a、31b:玻璃相和边界的交点

41:安装基板

43:接合部

45:导电性粘接剂

101:层叠陶瓷电容器的安装构造

- 层叠电子部件及其安装构造

- 层叠型电子部件及其安装构造体