高速铁路大断面隧道智能化开挖工法

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及隧道开挖技术领域,更具体而言,涉及高速铁路大断面隧道智能化开挖工法。

背景技术

现有技术中,隧道施工中软弱围岩段常采用台阶法施工,此种工法采用人工钻眼、人工装药施工循环作业时间长,工期压力大。随着建筑市场规模的迅速扩大,隧道机械化施工水平不断提升,液压凿岩台车在大断面隧道钻爆施工中也开始不断普及,但液压凿岩台车只能实现钻孔作业机械化施工,其他工序如装药等仍然采用传统的人工作业,没有真正意义上实现开挖作业全工序机械化施工。

发明内容

为克服上述现有技术中存在的不足,本发明提供了高速铁路大断面隧道智能化开挖工法,该工法通过全电脑三臂凿岩台车自带掌子面精细化识别系统对开挖围岩进行智能识别与围岩分级,采用全电脑三臂凿岩台车钻孔,采用散装乳化炸药机械化装药,实现开挖作业全工序快速、高效机械化施工。

为解决上述技术问题,本发明所采取的技术方案为:

高速铁路大断面隧道智能化开挖工法,包括以下步骤:

S1、超前地质预报,围岩智能化分级;

S2、掌子面封闭,超前支护;

S3、台车定位;

S4、全站仪复测;

S5、凿岩台车钻孔:根据围岩智能化分级确定炮眼布置,根据围岩智能化分级确定周边孔施工;

S6、智能化装药;

S7、爆破;

S8、爆破效果检查:施工测量;钻爆设计,调整爆破参数;

S9、初期支护。

所述步骤S1中,超前地质预报是在每循环开挖前,根据常规超前地质预报结果,结合凿岩台车掌子面精细化识别与围岩分级系统,对开挖揭示的围岩情况进行智能化识别与分级,根据围岩分级结果调整爆破参数。

所述步骤S1中,围岩分级通过随钻测量参数与地勘数据的实际围岩情况匹配,构成围岩智能判识的样本库,对数据进行预处理以及特征提取,对预处理后的输入特征与围岩级别标签进行模型训练和测试,建立围岩智能判识模型。

所述步骤S5中,炮眼布置采用全电脑三臂凿岩台车钻孔,针对不同围岩级别在电脑端导入不同的炮孔布置图和开挖循环进尺,系统根据掌子面智能化识别与围岩分级结果选择相对应的炮眼布置形式和各炮孔深度等参数,自动形成本循环开挖炮孔布置图,实现每循环爆破参数现场动态化调整。

所述步骤S5中,周边孔施工采用适用于凿岩台车钻爆开挖的周边炮眼布置方法,采用长、短眼结合钻进的方式,降低超挖值,长眼、短眼环向间距,按照钻爆设计周边眼间距的1/2交错布置,长眼、短眼径向投影距离,按照凿岩台车机械臂结构尺寸,短眼钻孔长度一般为长眼掘进长度的0.3~0.4倍,同时根据不同围岩等级初支设计厚度、开挖进尺、初支与掌子面距离在电脑端导入不同围岩级别司钻控制参数。

所述步骤S6中,装药采用散装乳化炸药机械化装药,散装乳化炸药装药工艺主要由乳化炸药和润滑剂组成,润滑剂经润滑剂泵泵出,并经过水环减阻装置进入到有乳化炸药的管路中一起分层输送,再经过末端喷头后输送至炮孔内。

施工时由凿岩台车为其提供液压动力,将装药管道通过送管器送入孔底后,按事先设定的速率通过液压系统将乳化炸药压入炮孔的同时,由送管器根据单孔装药量及线性装密度即在泵送效率不变的情况下,通过控制退管速度来调整线装药密度,实现乳化炸药精准、快速安装。

智能化装药施工步骤包括:

(1)根据爆破设计中单孔用药量、炮孔直径,按炮孔类型分别设定掏槽眼、辅助眼、底板眼、周边眼的单孔用药量及线装密度,并录入控制系统;

(2)将装药器运至工作面,接通与凿岩台车的动力及液压系统;

(3)将管道与送管器连接后清洗润滑管路,并进行调试;

(4)给储存箱加乳化炸药,准备进行装药;

(5)装药前先将雷管反向装入普通乳化炸药中放入孔口,通过控制系统及送管器将其送至孔底,选择对应的炮孔类型开始退管及装药,完成后重复本条内容进行下一孔装药;

(6)装药完成后,清洗管道,联线爆破。

与现有技术相比,本发明所具有的有益效果为:

在常规超前地质预报方法基础上采用凿岩台车自带掌子面精细化识别系统对每个开挖循环揭示的围岩进行智能化识别与分级;根据围岩智能化识别与分级情况采取合理的炮眼布置结构,减小因炮眼布置不合理而造成的超前挖;通过装药机进行散装乳化炸药机械化装药,该方法弥补了目前我国长大隧道钻爆掘进中除装药工序仍然由人工操作外,其他工序全部实现了机械化的空白;装药全过程机械化与智能化施工,装药参数可在电脑系统中设定,改善工人作业条件,降低劳动强度减少掌子面作业人员,缩短作业时间。每个施工循环系统自动生成装药日志,可以根据爆破后的超前挖结果动态优化装药系数,采用大断面智能化开挖工法与传统的工法相比具有成本低、效率高、机械化程度高、爆破效果好、安全性高等优点。

附图说明

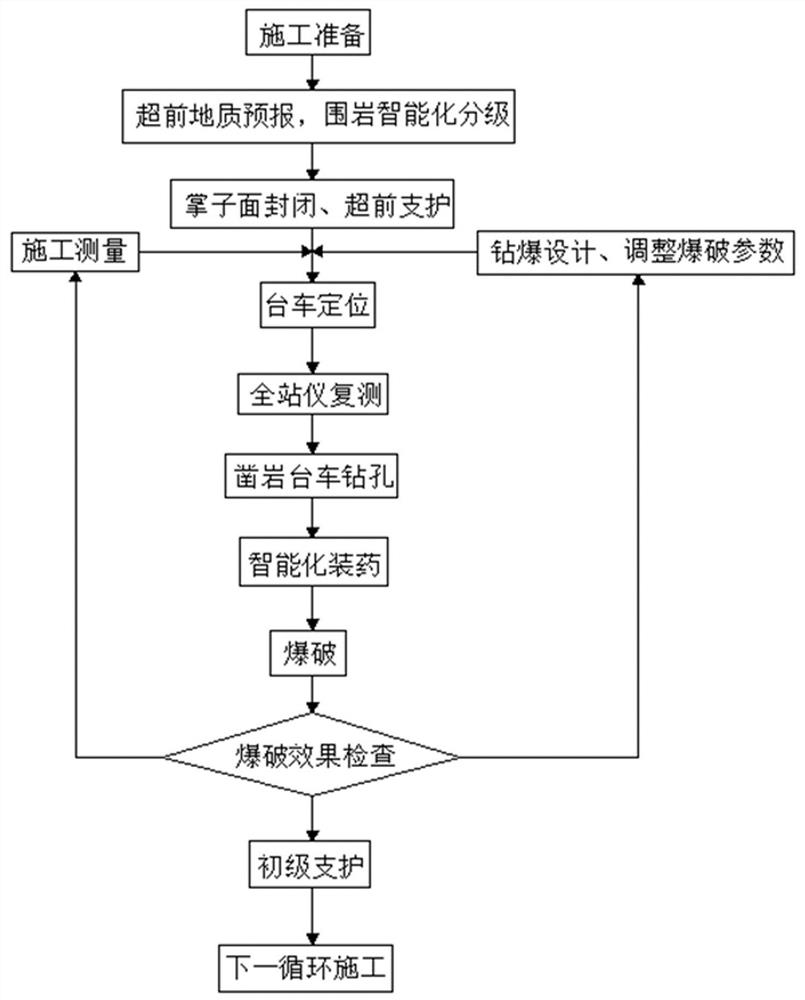

图1为本发明的施工流程示意图;

图2为本发明中Ⅲ级围岩炮眼布置图;

图3为本发明中Ⅳ级围岩炮眼布置图;

图4为本发明中Ⅴ级围岩炮眼布置图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1至图4所示,高速铁路大断面隧道智能化开挖工法,包括以下步骤:

S1、超前地质预报,围岩智能化分级;

S2、掌子面封闭,超前支护;

S3、台车定位;

S4、全站仪复测;

S5、凿岩台车钻孔:根据围岩智能化分级确定炮眼布置,根据围岩智能化分级确定周边孔施工;

S6、智能化装药;

S7、爆破;

S8、爆破效果检查:施工测量;钻爆设计,调整爆破参数;

S9、初期支护。

优选的,步骤S1中,施工时加强超前地质预报,制定专项施工方案,把超前地质预报纳入施工工序管理,建立完善的超前地质预报系统,超前地质预报是在每循环开挖前,根据常规超前地质预报结果,结合凿岩台车掌子面精细化识别与围岩分级系统,对开挖揭示的围岩情况进行智能化识别与分级,根据围岩分级结果调整爆破参数。

优选的,步骤S1中,在智能型凿岩台车加装掌子面成像模块,利用凿岩机传感器和驾驶室两侧的相机获取隧道掌子面图像信息、标识了产状信息的二维图像、结构面组数及倾角情况,通过隧道内网络传输至智能互联装备协同管理平台,围岩分级通过随钻测量参数与地勘数据的实际围岩情况匹配,构成围岩智能判识的样本库,对数据进行预处理以及特征提取,对预处理后的输入特征与围岩级别标签进行模型训练和测试,建立围岩智能判识模型,通过对二维图像上传及智能识别,获取掌子面的产状、倾角、节理组数等信息,通过上述信息系统快速选择围岩类别。

优选的,步骤S5中,炮眼布置采用全电脑三臂凿岩台车钻孔,由于爆破受多种因素影响,包括围岩强度、整体性、节理、层理等地质因素,现场围岩地质结构千变万化,爆破参数应进行现场设计动态调整,针对不同围岩级别在电脑端导入不同的炮孔布置图和开挖循环进尺,系统根据掌子面智能化识别与围岩分级结果选择相对应的炮眼布置形式和各炮孔深度等参数,自动形成本循环开挖炮孔布置图,实现每循环爆破参数现场动态化调整。不同围岩级别炮眼布置如图2、图3、图4所示。

优选的,步骤S5中,周边孔施工采用适用于凿岩台车钻爆开挖的周边炮眼布置方法,采用长、短眼结合钻进的方式,降低超挖值,长眼、短眼环向间距,按照钻爆设计周边眼间距的1/2交错布置,长眼、短眼径向投影距离,按照凿岩台车机械臂结构尺寸,短眼钻孔长度一般为长眼掘进长度的0.3~0.4倍,同时根据不同围岩等级初支设计厚度、开挖进尺、初支与掌子面距离在电脑端导入不同围岩级别司钻控制参数,具体数据如表1所示。

表1

优选的,步骤S6中,装药采用散装乳化炸药机械化装药,散装乳化炸药装 药工艺主要由乳化炸药和润滑剂组成,润滑剂经润滑剂泵泵出,并经过水环减 阻装置进入到有乳化炸药的管路中一起分层输送,再经过末端喷头后输送至炮 孔内。

优选的,施工时由凿岩台车为其提供液压动力,将装药管道通过送管器送入孔底后,按事先设定的速率通过液压系统将乳化炸药压入炮孔的同时,由送管器根据单孔装药量及线性装密度即在泵送效率不变的情况下,通过控制退管速度来调整线装药密度,实现乳化炸药精准、快速安装。

优选的,智能化装药施工步骤包括:

(1)根据爆破设计中单孔用药量、炮孔直径,按炮孔类型分别设定掏槽眼、辅助眼、底板眼、周边眼的单孔用药量及线装密度,并录入控制系统;

(2)将装药器运至工作面,接通与凿岩台车的动力及液压系统;

(3)将管道与送管器连接后清洗润滑管路,并进行调试;

(4)给储存箱加乳化炸药,准备进行装药;

(5)装药前先将雷管反向装入普通乳化炸药中放入孔口,通过控制系统及送管器将其送至孔底,选择对应的炮孔类型开始退管及装药,完成后重复本条内容进行下一孔装药;

(6)装药完成后,清洗管道,联线爆破。

装药操作时需注意:提前根据爆破设计参数,设定好各类炮孔,装药时严格按炮孔类型控制装药,同一类炮孔尽量采用同样的参数,不同的参数要区分开,装药时要对号入座;掏槽眼采用偶合装药提高炸药利用率,周边眼采用不偶合均匀装药减小对围岩的扰动提高光爆效果;装药前严格按要求清孔,避免装药过程中出现卡管现象;装药时要分区分片进行,同一类型炮孔尽量集中到一块装药,避免来回调换容易出错,影响爆破效果;周边眼为不偶合装药,装药是采用带送管器的管道进行装药以避免人工送管装药不均匀,影响爆破效果。

本工法在常规超前地质预报的基础上,利用全电脑三臂凿岩台车精细化识别系统对每个开挖循环揭示的掌子面围岩进行智能化识别与围岩分级。根据围岩分级结果自动实现凿岩台车钻孔时爆破参数调整及优化。采用智能化装药机进行散装乳化炸药机械化装药,掏槽孔和辅助孔采用全耦合连续装药结构,即把炮孔内全部充满炸药,以消除沟槽效应的影响,提高爆破效果;周边孔根据岩石性能采用非耦合连续装药结构,即在泵送效率不变的情况下,通过加快退管速度,降低周边孔线装药密度,使炸药能量释放更均匀,可有效降低装药不均匀引起的超挖问题

上面仅对本发明的较佳实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化,各种变化均应包含在本发明的保护范围之内。

- 高速铁路大断面隧道智能化开挖工法

- 城市浅埋大断面隧道采用预制支撑管片倒“T”形开挖工法及临时支撑结构