一种压缩机的管路结构和空调器

文献发布时间:2023-06-19 09:40:06

技术领域

本公开涉及压缩机技术领域,具体涉及一种压缩机的管路结构和空调器。

背景技术

船用空调器压缩机在运行过程中,由于海上海况恶劣,空调器压缩机在运行过程中,由于运行工况环境的变化,导致管路内流体地压力,流速等发生变化,现有管路很难能够彻底解决空调器在所有运行工况下空调器压缩机管路应力应变问题。

由于现有技术中的压缩机开机启动时,管路应力应变过大,导致管路振动易折断,可靠性低等技术问题,因此本公开研究设计出一种压缩机的管路结构和空调器。

因此,本公开要解决的技术问题在于克服现有技术中压缩机开机启动时,管路应力应变过大,导致管路振动易折断,可靠性低的缺陷,从而提供一种压缩机的管路结构和空调器。

为了解决上述问题,本公开提供一种压缩机的管路结构,其包括:

排气管,所述排气管连通至所述压缩机的排气口,且所述排气管包括第一管段和第二管段,所述第一管段一端与所述排气口连通、另一端与所述第二管段连通,且所述第二管段为U形管,所述第一管段为直管,且所述U形管的底部段的中心轴线在水平面上的投影与所述第一管段的中心轴线在水平面上的投影之间夹设角度α,且α的取值范围为[100°-150°]。

在一些实施方式中,所述α为120°。

在一些实施方式中,所述第一管段与所述U形管的连接处为弯折连接,且弯折角度为80°-120°;和/或,所述第一管段与所述U形管之间通过弯管段进行连通。

在一些实施方式中,所述排气管还包括第三管段,所述第三管段的一端与所述第二管段连通,使得所述第二管段连通于所述第一管段和所述第三管段之间。

在一些实施方式中,所述第三管段为“L”形管段。

在一些实施方式中,所述第三管段与所述U形管的连接处为弯折连接,且弯折角度为80°-120°。

在一些实施方式中,所述管路结构还包括压缩机吸气管,所述压缩机吸气管一端连通至所述压缩机的吸气口、另一端与气液分离器连通。

在一些实施方式中,所述压缩机吸气管包括至少两个的U形弯管段;

至少两个所述U形弯管段依次连通。

在一些实施方式中,所述管路结构还包括气分吸气管,所述气分吸气管一端与蒸发器连通、另一端与气液分离器连通。

本公开还提供一种空调器,其包括前任一项所述的压缩机的管路结构,还包括冷凝器,所述排气管的另一端与所述冷凝器连通。

本公开提供的一种压缩机的管路结构和空调器具有如下有益效果:

本公开通过将压缩机排气口连通至冷凝器之间的排气管做出改进,将与压缩机排气口连通的第一直管段和与第一直管段连通的U形管段之间设置为:U形管的底部段的中心轴线在水平面上的投影与所述第一管段的中心轴线在水平面上的投影之间夹设角度α,且α的取值范围为[100°-150°],能够有效地降低管路的应变,其中α=120°时,应变值降低最大,从而降低管路的应力值,有效地防止了管路因应力值过大而造成折断的情形,有效提高了压缩机和空调系统的运行可靠性和安全性。

附图说明

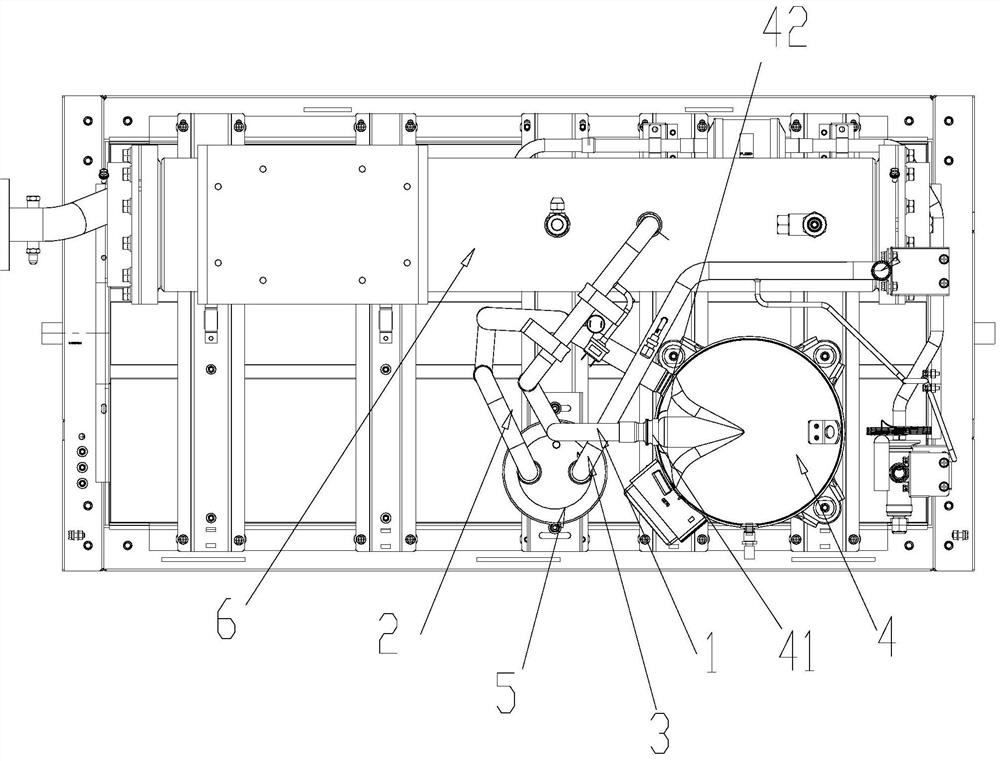

图1是本公开的压缩机的管路结构的管路布置结构图(俯视);

图2是本公开的压缩机的管路结构中的排气管的多个方向的结构示意图。

附图标记表示为:

1、排气管;A、第一管段;B、第二管段;C、第三管段;2、压缩机吸气管;3、气分吸气管;4、压缩机;41、排气口;42、吸气口;5、气液分离器;6、冷凝器。

具体实施方式

如图1-2所示,本公开提供一种压缩机的管路结构,其包括:

排气管1,所述排气管连通至所述压缩机4的排气口41,且所述排气管包括第一管段A和第二管段B,所述第一管段A一端与所述排气口41连通、另一端与所述第二管段B连通,且所述第二管段B为U形管,所述第一管段A为直管,且所述U形管的底部段(这里的底部段指的是图2左下图的U形管的最右端的弯管段)的中心轴线在水平面(这里的水平面指的是图1的俯视图的观察者的正面方向)上的投影与所述第一管段A的中心轴线在水平面上的投影之间夹设角度α,且α的取值范围为[100°-150°]。本公开通过将压缩机排气口连通至冷凝器之间的排气管做出改进,将与压缩机排气口连通的第一直管段和与第一直管段连通的U形管段之间设置为:U形管的底部段的中心轴线在水平面上的投影与所述第一管段的中心轴线在水平面上的投影之间夹设角度α,且α的取值范围为[100°-150°],能够有效地降低管路的应变,从而降低管路的应力值,有效地防止了管路因应力值过大而造成折断的情形,有效提高了压缩机和空调系统的运行可靠性和安全性。

为了降低压缩机对吸气管与排气管的振动影响,本公开的上端排气管分别将压缩机与壳管冷凝器相连接,与压缩机的排气口连通的排气管采用开口向上的U型折弯,并且U弯与直管路之间保持一钝角,来增加管路的柔性。

在一些实施方式中,所述α为120°。本公开进一步将U形管的底部段的中心轴线在水平面上的投影与所述第一管段的中心轴线在水平面上的投影之间夹设角度α设置为α=120°时,能够使得应变值降低到最大,进一步降低管路的应力值,有效地防止了管路因应力值过大而造成折断的情形,有效提高了压缩机和空调系统的运行可靠性和安全性。

具体排气管实施如下:

排气管分别于与压缩机和壳管冷凝器相连,排气管分为三段如图2所示:

A段为直线段与压缩机相连,B段为U型减震弯,B段与A段需成一定角度,以降低管路应变,角度α需满足100°≤α≤150°,C端与壳管冷凝器相连接。

通过试验数据验证,机组排气管在名义高电压制冷与最大负荷制冷高电压测试数据来看,在开机时,α为90°时,管路所受应力较大,在最大制冷高电压条件下,开机三次测试,排气管应变值均超高700μ,超出开机规定的650μ,在名义高电压制冷条件下排气管路应变值也超过700u,当α为120°时,测得数据符合试验规定,明显降低了管路所受应力,因此可以有效的增加管路可靠性,名义高电压制冷与最大制冷高电压测试工况如下表1所示:

表1

注:a采用名义制冷试验条件确定的水流量。

在一些实施方式中,所述第一管段A与所述U形管的连接处为弯折连接,且弯折角度为80°-120°;和/或,所述第一管段A与所述U形管之间通过弯管段D进行连通。这是本公开的第一直管段与U形管之间的优选连接方式,即采用弯折的方式连接能够进一步有效降低管路的应力和应变,减小振动,弯折角度为80°-120°时降低应力应变的效果更佳;通过弯管段D来连通第一直管段和U形管之间、能够起到缓冲连通的作用,进一步减小应力和应变值。

在一些实施方式中,所述弯折角度为90°。弯折角度设置为90°能够最大程度地进行振动的减小、减小应力应变值。

在一些实施方式中,所述排气管1还包括第三管段C,所述第三管段C的一端与所述第二管段B连通,使得所述第二管段B连通于所述第一管段A和所述第三管段C之间。本公开还通过设置第三管段,能够将其与U形管连通、另一端连通至冷凝器,实现将压缩机排气排出至冷凝器中进行放热的作用和效果。

在一些实施方式中,所述第三管段C为“L”形管段。这是本公开的第三管段的优选结构形式,通过将其设置为“L”形管段能够进一步地形成弯折作用,进一步起到缓冲气体的作用,减振效果更好。

在一些实施方式中,所述第三管段C与所述U形管的连接处为弯折连接,且弯折角度为80°-120°。这是本公开的第三管段与U形管之间的优选连接方式,即采用弯折的方式连接能够进一步有效降低管路的应力和应变,减小振动,弯折角度为80°-120°时降低应力应变的效果更佳。

在一些实施方式中,所述管路结构还包括压缩机吸气管2,所述压缩机吸气管2一端连通至所述压缩机4的吸气口42、另一端与气液分离器5连通。通过压缩机吸气管的结构能够起到将气分分离出来的气体导入至压缩机吸气口中、以进行吸气和压缩的作用。

在一些实施方式中,所述压缩机吸气管2包括至少两个的U形弯管段;

至少两个所述U形弯管段依次连通。通过将压缩机吸气管设置为至少两个的U形弯管段,能够起到进一步缓冲气体,降低管路振动,增加管路的柔性。

压缩机吸气管两端分别与气液分离器和压缩机相连接,并且用两个连续的U型弯结构相连接,增加管路柔性,降低振动危害。

在一些实施方式中,所述管路结构还包括气分吸气管3,所述气分吸气管3一端与蒸发器连通、另一端与气液分离器5连通。通过气分吸气管的结构能够起到将蒸发器分离出来的气体导入至气液分离器中、以完成气液分离的作用。

本公开还提供一种空调器,其包括前任一项所述的压缩机的管路结构,还包括冷凝器6,所述排气管1的另一端与所述冷凝器6连通。本公开通过将压缩机排气口连通至冷凝器之间的排气管做出改进,将与压缩机排气口连通的第一直管段和与第一直管段连通的U形管段之间设置为:U形管的底部段的中心轴线在水平面上的投影与所述第一管段的中心轴线在水平面上的投影之间夹设角度α,且α的取值范围为[100°-150°],能够有效地降低管路的应变,其中α=120°时,应变值降低最大,从而降低管路的应力值,有效地防止了管路因应力值过大而造成折断的情形,有效提高了压缩机和空调系统的运行可靠性和安全性。

以上所述仅为本公开的较佳实施例而已,并不用以限制本公开,凡在本公开的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本公开的保护范围之内。以上所述仅是本公开的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本公开的保护范围。

- 一种压缩机的管路结构和空调器

- 一种管路减振结构、压缩机组件和空调器