一种大容积有机肥发酵罐

文献发布时间:2023-06-19 09:40:06

技术领域

本发明属于有机肥发酵技术领域,具体涉及一种大容积有机肥发酵罐。

背景技术

市场上现有的有机肥发酵罐容积均在200m

发明内容

本发明的目的是提供一种大容积有机肥发酵罐,以解决现有发酵罐生产效率低、对搅拌轴要求高的问题。

本发明采用以下技术方案:一种大容积有机肥发酵罐,包括:

一罐体,为正棱柱结构,其内部为发酵空间,其顶部开设有物料入口;

一搅拌底盘,封闭设置于罐体的底部,用于对罐体内部的物料进行搅拌,具体为:

一底座,为位于罐体底部的正棱柱结构;其包括m个底座模块,各个底座模块可拆卸的组合为底座;正棱柱的横截面为正多边形,其边数n为大于等于的偶数,且m=n+1;

m个搅拌轴,每个搅拌轴竖直向上设置于一个底座模块上,每个搅拌轴上从上至下均匀布置多层搅拌叶片;

两排出料通道,并列设置在底座上,其用于将搅拌完毕的物料从罐体内导出。

进一步的,底座模块包括间隔设置的上面板和下面板,出料通道开设于上面板处,每排出料通道均包括多个间隔设置的出料口。

进一步的,上面板和下面板之间、且位于两个出料通道的下方各设置有一出料皮带机。

进一步的,底座的横截面为正六边形,其包括七个底座模块。

进一步的,罐体的顶部设置有上料机构,包括:

一提升机,包括进料口和出料口,其出料口位于罐体的顶部,其用于将物料提升至罐体顶部;

一上料斗,包括入口和出口,其入口位于提升机出料口的下方;

一布料斗,包括入口和出口,其入口位于上料斗出口的下方,其出口横跨罐体顶部设置。

进一步的,罐体的顶部设置有集气室,集气室通过吸气管路依次连通设置有热交换罐、酸洗喷淋塔和碱洗喷淋塔。

进一步的,罐体旁设置有爬梯。

进一步的,罐体的顶部设置有雨蓬。

本发明的有益效果是:本发明采用正棱柱结构的罐体设计,再结合多轴叶片搅动的这种结构,解决了大容积有机肥搅拌罐的设计难度;采用多轴底盘的搅动结构,使得单根轴叶片搅动范围减小,对轴和叶片材质的强度、刚度、稳定性均有所降低,也方便了加工、运输、装配;容积可以高达300m

附图说明

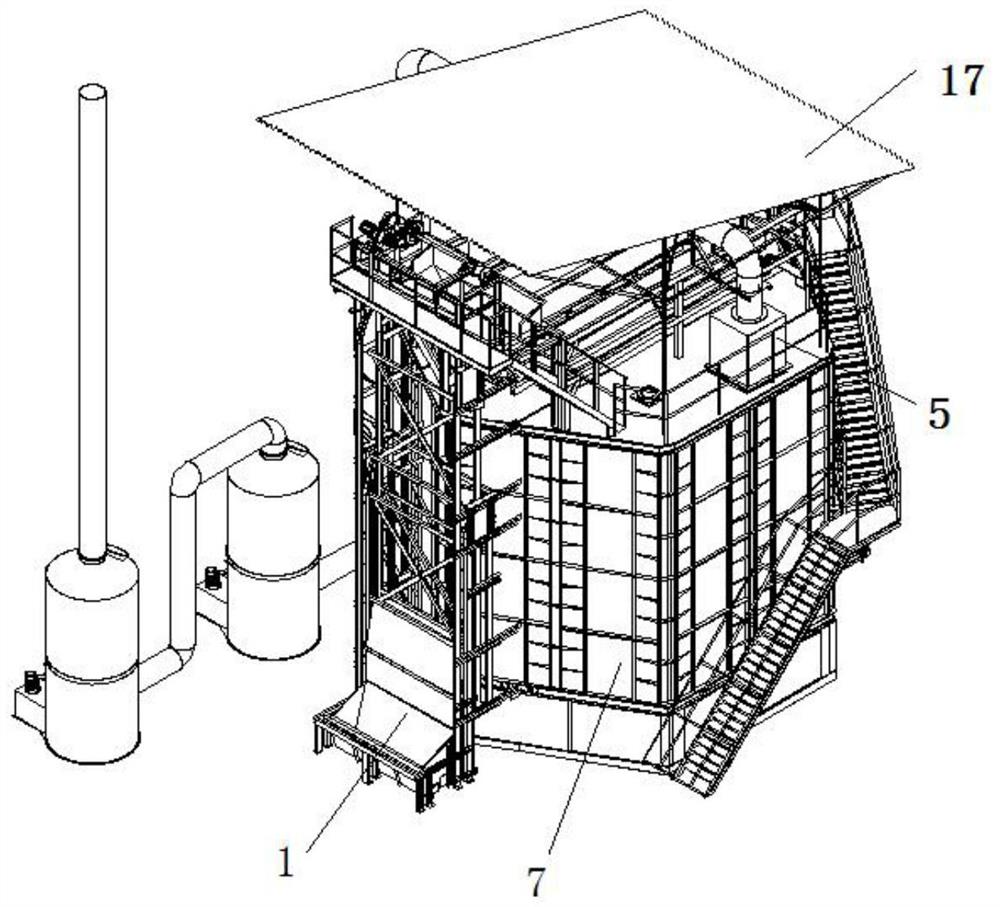

图1为本发明一种大容积有机肥发酵罐的立体示意图;

图2为本发明一种大容积有机肥发酵罐去掉雨蓬后的立体示意图;

图3为本发明一种大容积有机肥发酵罐的底座俯视图;

图4为本发明一种大容积有机肥发酵罐的底座立体示意图;

图5为本发明一种大容积有机肥发酵罐的底座模块与搅拌轴的结构示意图;

图6为本发明一种大容积有机肥发酵罐实施例中发酵罐内物料变化示意图;

图7为本发明一种大容积有机肥发酵罐的罐体截面为正八边形时,其底座模块的划分示意图;

图8为本发明一种大容积有机肥发酵罐的罐体截面为正十边形时,其底座模块的划分示意图。

其中,1.提升机,2.上料斗,3.布料斗,4.吸气管路,5.集气室,6.爬梯,7.罐体,8.出料皮带机,9.底座,10.热交换罐,11.酸洗喷淋塔,12.碱洗喷淋塔,13.出料口,14.底座模块,15.搅拌轴,16.搅拌叶片,17.雨蓬。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明。

本发明提供了一种大容积有机肥发酵罐,如图1-2所示,包括罐体7、搅拌底盘、出料皮带机8和上料机构。该罐体7为正棱柱结构,其横截面为正多边形,该正多边形的边数为大于等于6的偶数,其内部为发酵空间,其顶部开设有物料入口。罐体7的底座9及搅拌轴15为分体式结构,单个底座模块14自带搅拌轴15及搅拌叶片16,每个底座9底部都有曝气集气室,曝气集气室和搅拌轴15相通,将各个底座模块14用螺栓连接装配后,组成一个整体。

如图3所示,搅拌底盘与罐体7的外形相适应,设置于所述罐体7的底部并可以将所述罐体7的底部封闭。搅拌底盘包括底座9、搅拌轴15和出料通道。其中,底座9也为正棱柱结构,底座9与罐体7的横截面均为正多边形,且两者的边数相同。底座9被划分为m个底座模块14,各个底座模块14可拆卸的组合成为底座9,并形成正棱柱结构。设该底座9的正多边形横截面边数为n,n为大于等于6的偶数,且m=n+1。如图7-8所示,当n为8时,底座可以划分为9个底座模块,当n为10时,底座可以划分为11个底座模块。比如当底座9为截面为正六边形的正棱柱,则将底座9均匀的分为七个底座模块14。本发明采用正棱柱结构的罐体设计,再结合多轴叶片的搅动形式,解决了大容积有机肥搅拌罐的设计难度;采用多轴底盘的搅动结构,使得单根轴叶片搅动范围减小,对轴和叶片材质的强度、刚度、稳定性均有所降低,也方便了加工、运输、装配;同时底座模块数为罐体截面的边数加一,是一种最合理化的布置,使得搅拌无死角,搅拌更均匀。

如图4所示,每个底座模块14上竖直向上设置一个搅拌轴15,每个搅拌轴15的轴体上从上至下均匀布置多层搅拌叶片16。搅拌轴15位于罐体7内,用于搅拌罐体7内的物料。

底座9上开设两排出料通道,出料通道上设置闸板阀,搅拌完毕后,打开闸板,物料可以从罐体7内经该出料通道排出。底座模块14包括上下间隔设置的上面板和下面板,出料通道开设于上面板处,每排出料通道均包括多个出料口13,出料口13间隔的设置在各个底座模块14上。上面板和下面板之间留有空隙,可以在空隙内、每个出料通道的底部各设置一个出料皮带机8来将物料运送出去。

出料时,罐体7底部有多个出料口13,不出料时闸板阀关闭,出料时闸板阀用油缸打开,随着底部搅拌叶片16的旋转,成品料被推向出料口,并落入底部的出料皮带机8上,经出料皮带机8送出一种大容积有机肥发酵罐外部集中存放或包装称袋。

如图2所示在罐体7的顶部设置有上料机构,上料机构目的就是将物料提升至所述罐体7顶部,再投入到罐体7内部。比如上料机构可以包括提升机1、上料斗2和布料斗3。该提升机1包括下部的进料口和上部的出料口,其出料口位于所述罐体7的顶部。该上料斗2为漏斗形,包括入口和出口,其入口位于所述提升机1出料口的下方。该布料斗3包括入口和出口,其入口位于所述上料斗2出口的下方,其出口较宽,可以横跨所述罐体7顶部设置。

如图2所示,罐体7的顶部设置有集气室5,所述集气室5通过吸气管路4依次连通设置有热交换罐10、酸洗喷淋塔11和碱洗喷淋塔12。搅拌发酵过程中产生的气体会汇聚在集气室5,气体经吸气管路4依次输送至热交换罐10、酸洗喷淋塔11和碱洗喷淋塔12,最后排出到大气。堆肥发酵过程中会产生大量的臭味物质,如脂肪酸、胺类、芳香族、无机硫、有机硫等,主要以铵态氮以氨气的形式挥发,堆体温度大于50℃,PH值大于7的堆肥条件会增强这种作用。大量有害臭气需经处理后方可排入大气,本一种大容积有机肥发酵罐采用两级酸洗、碱洗喷淋塔除臭,酸液、碱液与臭气在催化器的作用下发生化学反应去除臭气成分。

如图1所示,还可以在罐体7旁设置爬梯6,方便工作人员进行检修;罐体7顶部设置雨蓬17,可以延长设备的使用寿命。

有机肥发酵通风系统设计的合理性直接影响发酵效率和成品质量。通过控制通风速率,可以达到调节系统温度的目的。在堆肥过程中,通风有三个目的,分别是供氧、除湿、降温。

一种大容积有机肥发酵罐还包括在底座9下方设置的曝气系统。具体的,高压蜗旋风机吸气,换热罐部分热空气,风机运行经过风量调节蝶阀进入电加热管将空气加热,再经过至回阀进入底座9底部的集气室,集气室与搅拌轴相通,热气进入主轴后再进入搅拌叶片16,从搅拌叶片16的曝气孔内进入发酵物内部,给好氧菌提供氧气,达到曝气的目的。调节蝶阀风量大小是依据发酵物的不同分档调节,电加热管开启与否依据罐内温度而定。

本发明的一种大容积有机肥发酵罐的工作过程为:预处理好的物料用装载机倒入提升机1的料斗内,提升机1上升至罐体7的顶部,并将物料倒入顶部的上料斗2内,上料斗2内的物料溜到顶部皮带机上,皮带机运转再将物料输送给布料小车,布料小车均匀的将物料布到罐体7内部。布料前所有搅拌轴15启动旋转。曝气高压蜗旋风机气动,电加热管启动,空气通过底部集气室进入主轴,在进入搅拌叶片,再通过搅拌叶片上的小孔进入发酵物内部,给好氧菌提供具有一定温度的空气,加快好氧菌繁殖,即加快了发酵物的腐熟。

罐体7顶部有两个大流量负压风机,将发酵过程中产生的废气抽至集气室5,再通过集气室5顶部的吸气管路4排至热交换罐10,一部分气体进入蜗旋风机进口,一部分进入酸洗喷淋塔11和碱洗喷淋塔12,经过反应达到国家排放标准后排至大气。

实施例

如图6所示,第一天,本发明的一种大容积有机肥发酵罐连续运转,罐体为截面为正六边形的正棱柱,其容积为300m

第二天,确认温度上升的情况下,调节风机风量;

第三天,确认罐内温度上层进入60度以上发酵状态,罐体下层降低到50度以下的干燥状态,罐体上部物料下降到能加入一次原料的位置加如高水分原料;

第四天,从此后可进入正常生产状态。正常生产状态是,每天加36.2方料,出12方料。

如图5,罐内物料变化图,正常运行后每天出料12方。

现有技术中还没有超过200m

本发明的一种大容积有机肥发酵罐是利用好氧发酵微生物繁殖分解作用进行发酵,在减少有机废物的同时蒸发有机物中的水分,以简单操作获得优质有机肥的发酵机。本发明的一种大容积有机肥发酵罐可使用稻糠、麸皮、花生壳等水分调整发酵物料,物料进罐之前水分含量控制在50%-70%范围内,超出范围内的物料不得使用。

- 一种大容积有机肥发酵罐

- 一种大容积有机肥发酵罐底盘