基于氧化锌纳米线的压力传感器及其制备方法

文献发布时间:2023-06-19 09:40:06

技术领域

本发明属于金属氧化物晶体管及压力传感器领域,具体涉及一种基于氧化锌纳米线的压力传感器及其制备方法。

背景技术

非晶态铟镓锌氧薄膜晶体管(a-IGZO-TFT)自问世以来就受到研究人员的广泛关注。由于具备高的迁移率、超低的关态漏电流、大的禁带宽度以及制备工艺与现有薄膜晶体管技术兼容等特性,使其在低功耗应用、高分辨率及高刷新显示面板以及透明显示中具备极强的竞争力。

在未来的万物互联时代,实现信号的采集与传送成为了重中之重。其中对压力的检测成为柔性电子皮肤、高灵敏度机械手臂等技术应用的基础。对于压力传感阵列来说,通常会使用一个薄膜晶体管作为选通器件来控制像素单元。a-IGZO-TFT作为新型薄膜晶体管技术的代表,其所具备的高迁移率、超低的漏电流以及大面积制备时的高均一性等特点完美契合选通器件的选择标准。近些年来,基于a-IGZO-TFT的压力传感器也得到了迅速的发展。另外,虽然基于a-IGZO-TFT的显示面板已经实现商业化。但是,如何在传统的单纯用于显示目的的面板中集成更多功能实现新型的交互体验成为未来显示行业发生变革的重要技术指导。目前人们已经对压力传感的集成技术进行了探索。

目前用于实现压力传感的材料主要为压电材料。其中陶瓷类材料具有非常高的压电系数成为实现压力转化的最佳选择。但是由于这类材料在完成极化时需要高温、高压等严苛的条件,从而限制了其在TFT(薄膜晶体管)显示面板等低温制备工艺中的应用;另一类研究比较多的压电材料为聚偏二氟乙烯膜(PVDF),同样的问题是为了实现相对高的灵敏度及压电系数,在该类材料制备时需要高温和高电场的作用,这也限制了其在TFT中的应用。

发明内容

有鉴于此,本发明的主要目的之一在于提出一种基于氧化锌纳米线的压力传感器及其制备方法,以期至少部分地解决上述技术问题中的至少之一。

为了实现上述目的,作为本发明的一个方面,提供了一种基于氧化锌纳米线的压力传感器,包括:

在基底上制备底电极;

在底电极上制备种子层;

在种子层上制备氧化锌纳米线层;

在氧化锌纳米线层上制作支撑层;以及

在支撑层上制作顶电极。

作为本发明的另一个方面,还提供了一种如上所述制备方法得到的压力传感器。

基于上述技术方案可知,本发明的基于氧化锌纳米线的压力传感器及其制备方法相对于现有技术至少具有以下优势之一或一部分:

1、本发明制作的基于a-IGZO-TFT和ZnO NWs的压力传感器实现了压力的检测;

2、相对于传统的压电材料而言的,如陶瓷类材料的压力传感器,一般制备温度在1000K以上,而本发明实现了在低温(70-100℃)下制备压力传感器的技术;

3、相对于传统的材料(如聚合物类材料)需要在高的极化电场(600V)才能实现压力传感的特性,而本发明实现了压力传感器在较低电压(3-5V)操作下实现压力传感的特性;

4、本发明由于采用IGZO半导体材料作为薄膜晶体管,其具有柔性、可弯曲等的特征,因此对于电子皮肤、智能机械手臂以及显示面板中的压力集成提出了一套技术方案。

附图说明

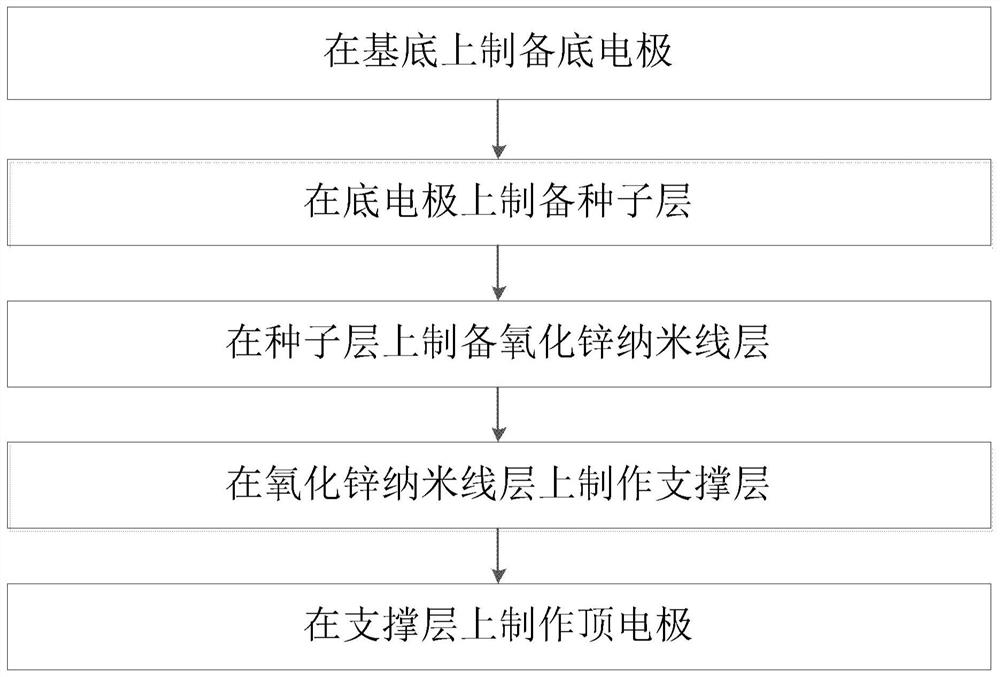

图1是本发明实施例中基于氧化锌纳米线的压力传感器的制备方法流程示意图;

图2是本发明实施例中a-IGZO-TFT背板的制备流程示意图;

图3是本发明实施例中基于氧化锌纳米线的ZnO NWs制备流程示意图;

图4是本发明实施例中制备的ZnO NWs的SEM图;

图5是本发明实施例中基于氧化锌纳米线的压力传感器的测试结果图。

附图标记说明:

101-衬底;1021-第一金属栅极;1022-第二金属栅极;103-介质层;1031-过孔;104-有源层;105-源电极;106-漏电极;107-钝化层;108-凹槽;

201-底电极;202-种子层;203-氧化锌纳米线层;204-支撑层;205-顶电极;206-保护层。

具体实施方式

以下,将参照附图及实施例对本发明进行详细描述,以辅助本领域技术成员充分地理解本发明的目的、特征和效果。附图中展示了本发明的示例性实施方式,但应当理解,本申请中还能以其他各种形式实现,不应被此处阐述的实施方式所限制。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。另外,本发明以下提供的各个实施例以及实施例中的技术特征可以以任意方式相互组合。

在此使用的术语仅仅是为了描述具体实施例,而并非意在限制本发明。此外,在此使用的术语“包括”、“包含”、“具有”等表明了所述特征、步骤、操作和/或部件的存在,但是并不排除存在或添加一个或多个其他特征、步骤、操作或部件。在此使用的所有术语(包括技术和科学术语)具有本领域技术人员通常所理解的含义,除非另外定义。应注意,这里使用的术语应解释为具有与本说明书的上下文相一致的含义,而不应以理想化或过于刻板的方式来解释。

本发明提供了一种基于a-IGZO-TFT和ZnO NWs压力传感器的设计及制作方法。利用a-IGZO-TFT作为阵列中像素单元的选通器件,同时结合ZnO NWs作为压力传感单元,在a-IGZO-TFT背板上制备ZnO NWs完成对压力的探测,实现了低温下的压力传感技术。该技术对柔性电子皮肤、高灵敏的机械手臂以及显示面板中压力集成方案的实现具有重要的意义。

如图1所示,本发明公开了一种压力传感器的制备方法,包括:

在基底上制备底电极;

在底电极上制备种子层;

在种子层上制备氧化锌纳米线层;

在氧化锌纳米线层上制作支撑层;以及

在支撑层上制作顶电极。

在本发明的一些实施例中,制备所述氧化锌纳米线层的温度为70至100℃,例如可以为70℃、80℃、90℃、100℃。

在本发明的一些实施例中,所述制备方法还包括在顶电极上制备保护层。

在本发明的一些实施例中,所述种子层采用的材料为ZnO,厚度为5至10nm;

在本发明的一些实施例中,所述氧化物纳米线层的厚度为100至200nm;

在本发明的一些实施例中,所述底电极采用的材料包括Mo或Au;厚度为50至200nm;

在本发明的一些实施例中,所述支撑层采用的材料包括SU-8光刻胶;

在本发明的一些实施例中,所述顶电极采用的材料包括Ti/Au;所述顶电极的厚度为100至500nm。

在本发明的一些实施例中,制备所述底电极采用的方法包括磁控溅射法;

在本发明的一些实施例中,制备所述种子层采用的方法包括磁控溅射法;

在本发明的一些实施例中,制备所述支撑层采用的方法包括旋涂法;

在本发明的一些实施例中,制备所述顶电极采用的方法包括电子束蒸发法。

在本发明的一些实施例中,所述基底包括薄膜晶体管的背板。

在本发明的一些实施例中,所述薄膜晶体管的制备方法包括:

在衬底上制备金属栅极;

在金属栅极上制备介质层;

在介质层上制备有源层;

在有源层上制备电极层;以及

在电极层上制备钝化层。

在本发明的一些实施例中,所述衬底采用的材料包括玻璃或者氧化硅,厚度为300至500μm;

在本发明的一些实施例中,所述金属栅极采用的材料包括Mo或者Au,厚度为20至40nm;

在本发明的一些实施例中,所述介质层采用的材料包括氧化硅或者氧化铝,厚度为200至300nm;

在本发明的一些实施例中,所述有源层采用的材料包括IGZO或有机半导体,厚度为20至30nm;

在本发明的一些实施例中,所述电极层采用的材料包括Mo或者Ti/Au等,厚度为50至100nm;

在本发明的一些实施例中,所述钝化层采用的材料包括氧化硅或氧化铝,厚度为200至300nm。

在本发明的一些实施例中,所述电极层设置在有源层上且位于在金属栅极的上方;

在本发明的一些实施例中,所述金属栅极包括第一金属栅极和第二金属栅极;

在本发明的一些实施例中,所述有源层设置介质层上且位于第二金属栅极的上方。

本发明还公开了如上所述制备方法得到的压力传感器。

以下通过具体实施例结合附图对本发明的技术方案做进一步阐述说明。需要注意的是,下述的具体实施例仅是作为举例说明,本发明的保护范围并不限于此。

如图2所示,本实施例提供了一种薄膜晶体管,包括:

绝缘层衬底101;

金属栅极,包括第一金属栅极1021和第二金属栅极1022,设置在绝缘层衬底101上;

介质层103,设置在金属栅极上;

有源层104,设置在介质层103上,位于第二金属栅极的上方;

电极层,包括源电极105和漏电极106,设置在第一金属栅极和第二金属栅极上方;

钝化层107,设置在电极层上;

其中,绝缘层衬底101为玻璃或者氧化硅衬底,厚度为300μm-500μm。

其中,金属栅极为金属Mo或者Au等,厚度为20-40nm。

其中,介质层103为氧化硅或者氧化铝,厚度为200nm-300nm。

其中,有源层104为IGZO(铟镓锌氧化物),有机半导体等,厚度为20-30nm。

其中,源电极105和漏电极106为Mo或者Ti/Au等,厚度为50nm-100nm。

其中,钝化层107为氧化硅或氧化铝,厚度为200nm-300nm。

如图2所示,上述薄膜晶体管器件的具体制备方法包括:

步骤1:在绝缘层衬底101上通过电子束蒸发生长一定厚度的Mo或者Au等作为金属栅极,如图2中(1)图所示。

步骤2:使用等离子体气相化学沉积(PECVD)或者原子层沉积(ALD)的工艺在步骤1形成的器件上制备栅极介质层103,如图2中(2)图所示。

步骤3:使用磁控溅射生长IGZO作为有源层104,或使用有机气相沉积(OPVD)制作有机半导体作为有源层104,如图2中(3)图所示。在完成a-IGZO的沉积后,通过光刻和湿法刻蚀的工艺对a-IGZO进行图形化处理。

步骤4:对栅介质层103过孔刻蚀形成过孔1031;具体步骤为首先使用刻蚀液将栅极介质层的SiO

步骤5:在过孔1031附近和有源层104上使用电子束蒸发生长一定厚度的Mo或者Ti/Au作为源电极105和漏电极106,如图2中(5)图所示。

步骤6:在源电极105和漏电极106上使用PECVD或者ALD沉积一层氧化硅或者氧化铝作为钝化层107,得到a-IGZO-TFT,如图2中(6)图所示。

本实施例还提供了一种基于氧化锌纳米线的压力传感器的制备方法。如图3所示(为了便于展示,图3仅展示了局部的结构),其制备过程如下:

步骤1:在完成的a-IGZO-TFT背板的凹槽108上通过磁控溅射生长一层100nm-200nm的Au作为ZnO NWs的底电极201,如图3中(1)图所示。

步骤2:在该底电极201上通过磁控溅射的方法生长一层5nm-10nm的ZnO薄膜作为种子层202,如图3中(2)图所示。

步骤3:将样品置于ZnO NWs的生长液中完成ZnO NWs的生长,生长温度在70-100℃左右,合成得到氧化锌纳米线层203,如图3中(3)图所示。

步骤4:使用SU-8光刻胶作为支撑层204材料,旋涂在生长完毕的ZnO NWs四周,使用240-260摄氏度的温度在空气中烘烤25-50分钟完成SU-8光刻胶的固化,如图3中(4)图所示。

步骤5:使用ICP刻蚀技术,将多余的SU-8光刻胶去除,露出氧化锌纳米线层203,如图3中(5)图所示。

步骤6:使用电子束蒸发的方式蒸发一层100nm-500nm的Ti/Au作为ZnO NWs的顶电极205,如图3中(6)图所示。

步骤7:使用旋涂的方法在顶电极上制备一层SU-8光刻胶作为保护层206,如图3中(7)图所示。

图4为上述方法制备得到的基于氧化锌纳米线的压力传感器的SEM图,其中,(a)图为制作的ZnO NWs在200nm下的SEM图,(b)图为制作的ZnO NWs在2um下的SEM图,从图4中可以看出制作的ZnO NWs呈现正六边形,截面直径大概150nm左右;同时在种子层的位置,ZnONWs具有非常致密的堆叠结构,说明了本发明使用的方法能很好地制作出用于压力传感的ZnO NWs。

对上述方法制备得到的基于氧化锌纳米线的压力传感器进行了压力测试,结果如图5所示。由于a-IGZO-TFT与ZnO NWs之间通过Au连接,因此,当Au与ZnO接触后,形成大约0.65eV左右的势垒。测试时,压应力施加在c轴正向,此应力会改变ZnO NWs与接触的金属之间的势垒。施加压力后势垒变大,因此ZnO NWs的等效电阻增加而流过ZnO的电流减小。将未施加压力时流过ZnO的电流记为I0,施加压力后流过ZnO的电流记为I1,以ΔI=I1-I0表示施加压力之后电流的增量。测试时,将形状为“H”的不锈钢金属模具置于样品之上,然后在模具上施加压力的同时用源表测量通过ZnO的电流。矩阵扫描时,每个像素中的控制TFT工作在饱和区,VGS(栅极相对于源极的电压)=VDS(源漏电压)=4V。在压力测试前,先将所有像素的初始电流I0记录,然后分别在模具上施加不同的压力记录流过ZnO的电流I1,根据电流增量绘图结果如图5所示的压力传感器阵列图像。图5示出了施加压力为120N时图像。从图中我们可以看到施加120N压力后,可以清晰看到在压力传感器中显示出了“H”字样,这表明制作的压力传感器成功地实现了压力传感的特性。

需要说明的是,尽管已经参照本发明的特定示例性实施例示出并描述了本发明,但是本领域技术人员应该理解,本发明并不局限于上述实施方式,凡是对本发明的各种改动或变型不脱离本发明的精神和范围,倘若这些改动和变型属于本发明的权利要求和等同技术范围之内,则本发明也意味着包含这些改动和变型。

特别地,在不脱离本发明精神和教导的情况下,本发明的各个实施例和/或权利要求中记载的特征可以进行多种组合和/或结合,即使这样的组合或结合没有明确记载于本发明中。所有这些组合和/或结合均在本发明的保护范围。因此,本发明的范围不仅由所附权利要求来进行确定,还应由所附权利要求的等同物来进行限定。

- 一种基于PET/银纳米线/氧化锌复合薄膜/氧化锌纳阵列的纳米发电机及制备方法

- 基于氧化锌纳米线的压力传感器及其制备方法